1.本发明属于工业信息技术领域,涉及一种结合产耗预测及管网计算的氧气调度计算方法。

背景技术:2.节能减排一直是钢铁企业重点关注的生产目标之一。氧气作为钢铁企业的重要能源介质之一,会对高炉和转炉的生产产生较大影响。钢铁企业中氧气主要由制氧机组制备,再通过氧气管网送给氧气用户。钢铁企业中氧气的主要用户为炼铁工序的高炉和炼钢工序的转炉:高炉工序中氧气的消耗主要用于富氧炼铁,高炉工序生产平稳,其氧气消耗也相对稳定,所以高炉耗氧预测是对平稳数据的预测,其预测相对容易。转炉工序中氧气的消耗主要用于转炉吹炼,转炉的生产节奏是依据生产排程进行的,具有间断不连续性、影响因素复杂等特点。转炉炼钢中的吹炼过程是钢厂氧气消耗的主要环节,转炉氧气消耗占港高铁氧气总量的50%以上。转炉炼钢是名副其实的耗氧大户,其供氧方式对整个氧气系统的稳定性具有重大的影响。

3.目前常见的氧气消耗预测一般是采用数据驱动的方法来完成时间粒度上的氧气负荷预测,根据历史数据采用以神经网络、支持向量机为代表的核学习模型,基于模糊系统的预测模型等,进行迭代机制的预测算法(bums e,rural w.iterative-deepening search with on-line tree size prediction[j].annals of mathematics and artificial intelligence,2013,69(2):183-205.)。(zhang l,zhou w d,chang p c,et a1.iterated time series prediction with multiple support vector regression models[j].neurocomputing,2013,99:411-422.)亦或是考虑阶段性生产特征,将数据分割成长度不等的粒子,然后以数据段为基本分析单元进行模糊聚类,模糊推理等,最后完成氧气负荷的预测。(韩中洋.炼钢过程气体能源系统预测与调度方法及应用[d].大连理工大学,2016.)。采用svm等建立模型来完成单个炉次耗氧量的预测,但该预测结果以总量点的形式存在,无法在时间粒度上进行预测,无法满足现场实际生产的需求。(蒋伟杰.钢铁企业氧气系统预测及优化调度模型研究[d].天津理工大学,2017.)

[0004]

然而,这些方法仅仅是通过对历史的氧气产耗数据进行分析,然后使用算法进行预测。然而当出现生产计划的突然变更时,仅通过历史数据无法做出相应的预测。氧气消耗的变化规律与生产计划的排程息息相关,通过提取生产计划的排程,再结合历史数据,不仅可以从机理上解释预测的变化趋势,而且精度上更胜一筹。例如公开号为cn111353656a的专利“一种基于生产计划的钢铁企业氧气负荷预测方法”,虽然解决了以上影响氧气产耗数据预测的因素,但是对并未对预测模型进行实时修正(因为在耗氧过程中,耗氧量是实时动态变化的),并且没有提供氧气的调度方法。而传统的氧气调度方法未考虑氧气产耗预测和氧气官网计算。因此需要设计一种结合产耗预测及管网计算的氧气调度计算方法。

技术实现要素:[0005]

有鉴于此,本发明的目的在于提供一种结合产耗预测及管网计算的氧气调度计算方法,解决仅依据产耗平衡的传统氧气调度方法对氧气调度不准确的问题。

[0006]

为达到上述目的,本发明提供如下技术方案:

[0007]

一种结合产耗预测及管网计算的氧气调度计算方法,具体包括以下步骤:

[0008]

s1:构建氧气产耗预测模型,预测高炉、转炉及其他用户未来一段时间的氧气消耗量;并根据转炉生产实际情况对氧气产耗预测模型的预测结果进行修正;

[0009]

s2:构建氧气管网计算模型,根据步骤s1修正后的预测结果作为边界条件输入氧气管网计算模型,计算得到未来一段时间内氧气管网压力变化的情况;

[0010]

s3:氧气调度:根据步骤s1修正后的预测结果和步骤s2计算得到的未来一段时间内氧气管网压力变化情况,对氧气系统进行优化调度。

[0011]

进一步,步骤s1中,构建的氧气产耗预测模型包括对高炉富氧流量的预测,采用移动平均自回归方法或者bp神经网络进行预测。

[0012]

更进一步,所述采用移动平均自回归方法进行预测,具体是通过历史数据训练模型以确定回归项数、滑动平均项数和差分项数。

[0013]

更进一步,所述采用bp神经网络进行预测,具体是通过历史数据训练模型以确定神经网络内部的权重。

[0014]

进一步,步骤s1中,构建的氧气产耗预测模型还包括对转炉耗氧量的分析统计,通过找到转炉生产工艺数据与对应炉次耗氧量之间的关系并拟合出耗氧量计算公式;具体包括:转炉吹炼氧气消耗预测,首先采集大量转炉生产过程的历史数据,然后通过数据分析确定铁水量、废钢量、铁水成分等参数与氧气消耗量之间的相关性,其次根据相关性的高低挑选出对氧气消耗量影响最大的参数,最后通过公式拟合的方法在挑选出的工艺参数与氧气消耗量之间拟合出计算公式。

[0015]

进一步,步骤s1中,构建的氧气产耗预测模型还包括转炉节拍预测;在转炉节拍预测中引入通过转炉历史数据进行节拍预测和根据实际生产情况对转炉节拍及消耗量进行实时修正;具体包括:首先,转炉节拍预测模型根据转炉生产排程来预测每炉次冶炼时间和炉次之间间隔时间,然后通过检化验系统和检斤系统中的铁水数据计算得出每炉次的氧气消耗量;当转炉生产排程、检化验系统或检斤系统中的数据缺失或更新不及时的情况发生时,系统通过读取转炉生产的历史数据,通过加权移动平均的方式,补全节拍预测中所需的数据;其次,转炉节拍预测模型实时比较氧气消耗预测数据与转炉生产实际氧气消耗数据之间是否存在偏差,如果存在偏差,则对转炉氧气消耗节拍及消耗量进行修正,以确保预测值始终与实际生产保持一致。

[0016]

更进一步,当氧气消耗预测数据与转炉生产实际生产消耗数据存在偏差时,对转炉氧气消耗节拍及消耗量进行修正,具体包括:预测情况的判断与修正,首先判断是在一个周期开始时出现不同,还是在一个周期结束时出现不同;

[0017]

第一类情况:如果是在一个周期开始的时候出现不同,且实际的周期开始先出现,而预测的周期开始后出现,也即实际吹炼提前开始,此时不仅需要调整预测值,使其与实际值对齐,还因出现了新的gap_t,所以需要结合排程数据或转炉生产历史数据对gap_t计算值进行更新;其中gap_t表示两个冶炼炉次之间的时间间隔;

[0018]

第二类情况:如果在一个周期开始的时候出现不同,且预测的周期先出现,而实际的周期后出现,也即预测吹炼提前开始,此时为测的时间早了,就对q_t和q_o2重新赋值,预测时间向后推移;其中q_t表示单炉次的吹氧持续时间,q_o2表示单炉次的总耗氧量;

[0019]

第三类情况,如果在一个周期结束的时候,且实际的周期先结束,而预测的周期尚未结束,也即实际吹炼提前结束,此时不仅需要调整预测值,使其与实际值对齐,还因出现了新的q_t和q_o2,所以需要结合排程数据或转炉生产历史数据对q_t和q_o2计算值进行更新;

[0020]

第四类情况,如果在一个周期结束的时候,且预测的周期先结束,而实际的周期尚未结束,也即预测吹炼提前结束,则需要对q_t和q_o2重新赋值,并将周期结束时间向后推移。

[0021]

进一步,步骤s2中,构建的氧气管网计算模型包括两部分:一部分是管道的水力计算,另外一部分是氧气球罐的压力计算。

[0022]

更进一步,所述管道的水力计算,采用节点法进行求解,解决支状管网和环状管网的水力计算,求解过程包括3个方程:a)节点流量连续方程;b)管段压力降方程;c)管段流量方程;

[0023]

所述氧气球罐的压力计算,使用气体状态方程得到氧气产耗不平衡量引起的氧气球罐压力变化。

[0024]

进一步,步骤s3中,所述氧气调度具体包括:根据修正后的预测结果和氧气管网计算模型计算的结果,判断未来一段时间内氧气管网是否存在较大的压力波动,如果压力突然增加会导致氧气放散而造成能源使用不经济,如果压力突然降低会导致不法满足用户需求而影响工艺生产;通过判断,如果未来一段时间内氧气产耗不平衡量会引起较大的管网压力波动,则氧气调度系统需要提前进行干预,首先是通过制氧机组的负荷调节来满足氧气用户的需求变化,但是当制氧机组的负荷调节不足以满足调节需求时,氧气调度系统也会给炼钢工序给出转炉吹氧节拍的调整建议,从而避免长时间的多转炉同时吹炼或同时不吹炼而导致的氧气管网压力剧烈波动。

[0025]

本发明的有益效果在于:本发明在传统氧气调度算法的基础上引入了氧气产耗预测和氧气管网计算,并将其有机结合。引入氧气产耗预测功能,可预测未来一段时间内氧气的产耗不平衡量,从而使调度系统提前进行干预,达到更好稳定氧气系统压力的目的;进一步的,针对转炉氧气吹炼的特殊性,使用氧气预测与工艺参数相结合的预测方法提高了氧气消耗量预测的准确性,并提出根据转炉生产实际情况对氧气预测进行修正的方法,有效避免预测误差累计的情况。最后,引入氧气管网计算功能,可以更加清楚的计算出氧气产耗不平衡带来的管网及氧气储罐的压力和流量波动,避免压力或流量的过大波动影响氧气用户的正常生产,从而使氧气调度有更充分的数据依据。

[0026]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0027]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0028]

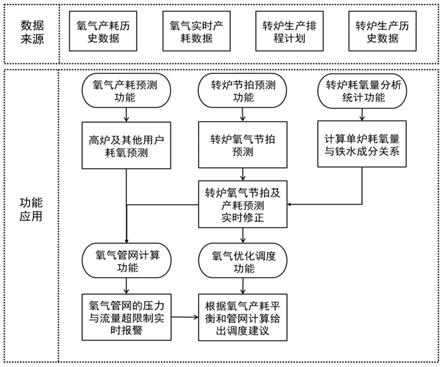

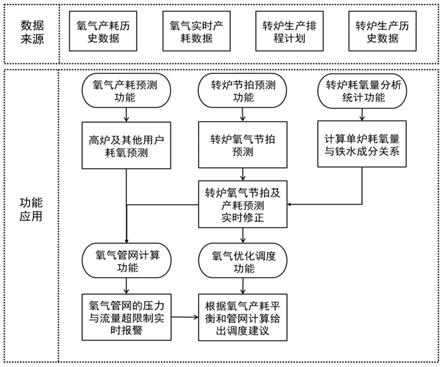

图1为本发明氧气优化调度计算流程总图;

[0029]

图2为氧气产耗预测流程图;

[0030]

图3为转炉耗氧量分析统计流程图;

[0031]

图4为转炉节拍预测流程图;

[0032]

图5为转炉氧气消耗预测数据及参数示意图;

[0033]

图6为转炉氧气节拍及消耗实时修正示意图;

[0034]

图7为氧气管网计算模型流程图;

[0035]

图8为氧气调度计算流程图。

具体实施方式

[0036]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0037]

请参阅图1~图8,本发明氧气优化调度模型使用前,需要先对高炉、转炉及其他用户未来一段时间的氧气消耗量进行预测,而在预测过程中高炉及其他用户的耗氧数据平稳预测较为准确可靠,但是转炉的生产节奏相对复杂,所以需要进一步根据转炉生产检化验系统和检斤系统历史数据中的铁水量、废钢量、铁水温度、铁水成分等数据信息进行分析,找出与转炉耗氧量相关的生产数据。转炉氧气需求量的预测还需结合转炉生产排程计划,按照排程计划预测出未来一段时间内炉次吹炼时间和炉次间隔时间,当实际生产与转炉生产排程出现差别时,系统会自动根据实际生产情况对预测数据进行修正,避免预测误差的持续累积,从而保证数据始终与实际生产匹配。

[0038]

根据高炉、转炉和其他用户氧气消耗预测结果作为边界输入条件进入氧气管网计算,通过氧气管网的计算可以定量分析氧气管网及球罐是否会出现超压或失压的情况。当管道内压力或流量超过某一范围时,管网计算功能会根据计算结果给出相应的报警信息。最后氧气优化调度功能会根据预测结果的产耗平衡情况和管网计算是否存在报警的情况,对氧气系统给出调度指令:例如当氧气生产大于氧气消耗时,会给出适当降低制氧机组负荷的建议,当氧气消耗大于想起生产时,会给出适当调节转炉生产节奏避免多个转炉同时吹炼的情况。氧气优化调度计算方法流程如图1所示,具体包括以下步骤:

[0039]

步骤1:构建氧气产耗预测模型,预测高炉、转炉及其他用户未来一段时间的氧气消耗量;并根据转炉生产实际情况对氧气产耗预测模型的预测结果进行修正。

[0040]

构建氧气产耗预测模型具体包括:

[0041]

1)氧气产耗预测

[0042]

氧气产耗预测是指对高炉及其他氧气用户氧气消耗量进行预测的功能。高炉富氧

作为氧气消耗的大用户,因为高炉生产工艺特点,决定了氧气消耗量的相对平稳,以某一高炉富氧流量数据为例,其数据特点,根据对某高炉富氧流量48小时的统计数据显示,其每分钟平均波动量在1.8%以下,可以看作平稳数据。高炉富氧流量的预测可以采用移动平均自回归或者bp神经网络的方法,其计算流程如图2所示。

[0043]

如果利用移动平均自回归的方法进行预测,则通过历史数据训练模型以确定回归项数、滑动平均项数和差分项数;如果采用bp神经网络进行预测,则通过历史数据训练模型以确定神经网络内部的权重。由于高炉氧气消耗量的稳定性,无论采用移动平均自回归的方法进行预测还是通过bp神经网络进行预测,其预测结果都能取得较好效果。

[0044]

2)对转炉耗氧量的分析统计

[0045]

转炉耗氧量统计分析是通过找到转炉生产工艺数据与对应炉次耗氧量之间的关系并拟合出耗氧量计算公式。转炉生产吹氧期间,吹氧时间和总耗氧量跟铁水成分关联较大。氧气预测过程中可以考虑铁水量、废钢量(铁水比),铁水成分(碳、硅、锰、磷、硫)等成分。转炉吹炼氧气消耗预测过程中,首先需要采集大量转炉生产过程的历史数据,然后通过数据分析确定铁水量、废钢量、铁水成分等参数与氧气消耗量之间的相关性,其次根据相关性的高低挑选出对氧气消耗量影响最大的参数,最后通过公式拟合的方法在挑选出的工艺参数与氧气消耗量之间拟合出计算公式,其计算过程如图3所示。

[0046]

在功能模块的测试过程中使用的是重钢230炉次的历史数据,其中包括废钢重量、铁水重量、铁水硅含量、铁水锰含量、铁水磷含量、铁水硫含量、铁水温度、铁水碳含量、铁水钛含量、氧气消耗量共10种数据。

[0047]

数据分析过程中,不仅要考虑单个参数对氧气消耗量之间的相关性,还要考虑多个参数组合后与氧气消耗量之间的关系。例如单独考虑铁水成分与氧气消耗量之间的关系时,其相关性并不高,但是如果考虑铁水重量与铁水成分组合后的数据(铁水重量*铁水成份),其与氧气消耗量的相关性将会增加。从工艺的角度可对其解释为:实际耗氧量与各种成分在铁水中总质量的相关性较高(铁水重量*铁水成份),实际耗氧量与各种成分在单位铁水中的百分比(铁水成份)相关性较低。

[0048]

表1中的相关性计算值可用来表示对应参数与每炉次氧气消耗量之间的相关性大小:正值表示正相关,负值表示负相关,数值的绝对值越大则说明相关性越大。进行氧气消耗量计算公式拟合前,需要选取相关性较高的参数,在某个计算案例中,选取的参数有:铁水重量*铁水温度、铁水重量*铁水si、铁水重量*铁水mn、铁水重量*铁水p、铁水重量*铁水s、铁水重量*铁水c、铁水重量*铁水ti。

[0049]

表1 工艺参数与氧气消耗量相关性分析结果

[0050]

[0051][0052]

选取的拟合公式为一次函数,则拟合的公式形式如下所示:

[0053]q氧气消耗

=a铁水重量*铁水温度+b铁水重量*铁水si+c铁水重量*铁水mn+d铁水重量*铁水p+e铁水重量*铁水s+f铁水重量*铁水c+g铁水重量*铁水ti

[0054]

其中,a、b、c、d、e、f、g分别为每个参数的计算系数,由结果可以看出,拟合出来的曲线基本能够反映每炉冶炼过程耗氧量变化的情况,例如150炉次后,可能因为铁水成分的变化,耗氧量有较明显的增加,通过误差统计可知每炉次计算耗氧量与实际耗氧量的平均误差值在4.6%。拟合计算结果不仅可以作为氧气预测计算的基础,也可以作为转炉炉次特点分类的依据。

[0055]

3)转炉节拍预测

[0056]

转炉是氧气系统的主要用户,转炉氧气消耗量与转炉的生产节拍密切相关,所以氧气的消耗预测需要与转炉生产节拍的预测紧密结合。转炉节拍预测功能计算流程图如图4所示。

[0057]

钢铁企业的生产过程中,炼钢工序会根据生产调度对转炉的生产进行排程,如果转炉冶炼按照生产排程严格执行,则只需将生产排程作为程序的输入即可完成转炉节拍的预测。但是在很多情况下,炼钢工序存在生产排程缺失或更新不及时的情况,也可能因为实际生产的突发状况或个人操作的习惯导致转炉实际节拍与生产排程出现偏差的情况。为满足转炉节拍预测功能在任何情况下都能正常运行工作,在转炉节拍预测中引入通过转炉历史数据进行节拍预测和根据实际生产情况对转炉节拍及消耗量进行实时修正的功能。

[0058]

首先,转炉节拍预测功能会根据转炉生产排程来预测每炉次冶炼时间和炉次之间间隔时间,然后通过检化验系统和检斤系统中的铁水数据计算得出每炉次的氧气消耗量。当转炉生产排程、检化验系统或检斤系统中的数据缺失或更新不及时的情况发生时,系统会通过读取转炉生产的历史数据,通过加权移动平均的方式,补全节拍预测中所需的数据。其次,转炉节拍预测功能会实时比较氧气消耗预测数据与转炉生产实际氧气消耗数据之间是否存在偏差,如果存在偏差则会对转炉氧气消耗节拍及消耗量进行修正,以确保预测值始终与实际生产保持一致。

[0059]

图5为转炉氧气节拍及消耗量的预测数据及参数说明,转炉氧气节拍及消耗量的预测,实际是对三个参数的预测,如图5所示,三个参数分别为:gap_t、q_t和q_o2,其中gap_t代表两个冶炼炉次之间的时间间隔,q_t代表单炉次的吹氧持续时间,q_o2表示单炉次的总耗氧量(即图中每个炉次瞬时流量曲线与时间轴围城的曲线面积),其中单炉次的总耗氧量等于单炉次的吹氧持续吹氧时间乘以氧气瞬时流量。

[0060]

最后,氧气预测的节拍和消耗量结果会与实际生产的氧气消耗量进行比较,看预测值与实际发生值是否存在偏差,如果存在偏差则需要对转炉吹炼节拍和氧气消耗量进行实时修正。预测结果根据实际情况进行实时修正的功能只在转炉氧气预测中使用,因为转炉氧气消耗与转炉炉次节拍密切相关,如果发现预测量与实际生产情况存在偏差而不进行

误差修正时,误差量会不断累积而导致预测值严重偏离实际生产情况。转炉氧气节拍及消耗实时修正示意图如图6所示,图6中横坐标表示时间轴,纵坐标表示氧气消耗量,其中黑色竖线表示当前时刻,深灰色线代表预测的氧气消耗量,浅灰色线代表实际的氧气消耗量。图6中的数据为功能开发和测试使用的,所以可以明确未来一段时间里氧气消耗的情况。当预测数据与实际生产消耗数据存在偏差时,也即深灰色线与浅灰色线存在不重合的情况时需要进行修正,功能开发中通过分析预测和实际可能出现的所有偏差情况确定了相应的修正办法。预测情况的判断与修正,需要首先判断是在一个周期开始时出现不同,还是在一个周期结束时出现不同。第一类情况:如果是在一个周期开始的时候出现不同,且实际的周期开始先出现,而预测的周期开始后出现,也即实际吹炼提前开始,此时不光需要调整预测值,让其与实际值对齐,还因出现了新的gap_t,所以需要结合排程数据或转炉生产历史数据对gap_t计算值进行更新;第二类情况,如果在一个周期开始的时候出现不同,且预测的周期先出现,而实际的周期后出现,也即预测吹炼提前开始,此时为测的时间早了,就对q_t和q_o2重新赋值,预测时间向后推移;第三类情况,如果在一个周期结束的时候,且实际的周期先结束,而预测的周期尚未结束,也即实际吹炼提前结束,此时不光需要调整预测值,让其与实际值对齐,还因出现了新的q_t和q_o2,所以需要结合排程数据或转炉生产历史数据对q_t和q_o2计算值进行更新;第四类情况,如果在一个周期结束的时候,且预测的周期先结束,而实际的周期尚未结束,也即预测吹炼提前结束,则需要对q_t和q_o2重新赋值,并将周期结束时间向后推移。

[0061]

步骤2:构建氧气管网计算模型,根据步骤1修正后的预测结果作为边界条件输入氧气管网计算模型,计算得到未来一段时间内氧气管网压力变化的情况。

[0062]

氧气管网计算模型是氧气调度的重要参考依据,当氧气用户的消耗量急剧增加时,氧气管网内球罐储存的氧气将不足以满足用户的需求量,则氧气管网的压力将随之下降,严重时甚至会影响用户单元正常生产;相反,当氧气用户的消耗量急剧下降时,氧气管网内球罐储存的氧气将增多,则氧气管网的压力也会随之上升,严重时会导致氧气管网的放散,而造成能源使用不经济。

[0063]

氧气管网计算的边界条件是氧气产耗的预测数据(修正后的),通过将管网计算与氧气产耗预测结合的方式计算得到未来一段时间内氧气管网压力变化的情况。

[0064]

氧气管网的计算可分为两部分,一部分是管道的水力计算,另外一部分是氧气球罐的压力计算。管道的计算中,主要采用节点法进行求解,可以解决支状管网和环状管网的水力计算,求解过程主要包括3个方程:a)节点流量连续方程;b)管段压力降方程;c)管段流量方程。氧气球罐的压力变化计算中,使用的是气体状态方程,可以得到氧气产耗不平衡量引起的氧气球罐压力变化。

[0065]

利用氧气产耗预测数据作为管网计算的输入条件计算得到的流量与压力数据,在保证预测准确度的前提下,可看作是未来一段时间内氧气管网的压力及流量变化情况,以此作为参考依据进行氧气调度。

[0066]

步骤3:氧气调度模块:根据步骤1修正后的氧气消耗量预测值和步骤2计算得到的未来一段时间内氧气管网压力变化情况,对氧气系统进行优化调度。

[0067]

氧气系统中气源为制氧机组,用户为高炉、转炉及其他用户,其中高炉、转炉和其他用户对氧气系统来说是不可调节的用户,所以只有制氧机组在氧气调度过程可以作为可

调节单元。只有当存在多个转炉同时吹氧,制氧机组即使满负荷也无法满足耗氧需求时,氧气调度模块会对炼钢工序提出多转炉避免同时吹氧的调度建议,整个氧气调度模块的流程示意图如图7所示。

[0068]

氧气调度模块的主要功能是根据预测和管网计算的结果,判断未来一段时间内氧气管网是否存在较大的压力波动:如果压力突然增加会导致氧气放散而造成能源使用不经济,如果压力突然降低会导致不法满足用户需求而影响工艺生产。通过判断,如果未来一段时间内氧气产耗不平衡量会引起较大的管网压力波动,则氧气调度系统需要提前进行干预,首先是通过制氧机组的负荷调节来满足氧气用户的需求变化,但是当制氧机组的负荷调节不足以满足调节需求时,氧气调度系统也会给炼钢工序给出转炉吹氧节拍的调整建议,从而避免长时间的多转炉同时吹炼或同时不吹炼而导致的氧气管网压力剧烈波动。

[0069]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。