一种轮胎标签及其制备方法与流程

1.本发明涉及电子标签领域,具体指有一种轮胎标签及其制备方法。

背景技术:

2.轮胎在生产的过程中,需要对其进行编号追溯,通过编号跟踪其整个生产的流程,并在后续的保修等过程中识别轮胎的编号从而得到轮胎的生产信息。用于轮胎的防伪溯源,防止出现假冒、串货、以次充好、以假乱真。

3.目前国内普遍采用的轮胎追溯标识有以下几种,一种是用条码+胎侧信息的形式来存储轮胎的信息,信息量有限,而且位置均在胎体表面,一旦这些信息随着轮胎磨损无法目视,也就意味着信息丢失,给轮胎的使用、查询、维护等造成困难,并增加出口轮胎的售后风险。另外一种是植入式轮胎标签,将电子标签在轮胎成型阶段植入至生胶中,轮胎在生产过程中需要经历高温、高压的环境进行成型等步骤,同时轮胎在装入车辆使用的过程中也会遇到高温、高压、扭曲、高速旋转等情况,电子标签的抗恶劣环境的性能难以满足要求,同时轮胎中的塑胶、帘布等会对电子标签产生信号干扰,电子标签中的弹簧丝在拉伸、高温、高压、曲挠形变中会影响标签的性能,一旦标签破坏,无法保障轮胎追溯性。

4.现有的轮胎标签结构为,参考申请号cn201821505681.7的专利,主天线和附属天线粘接于不同的粘结层再将不同的粘结层粘接至基材的上下两面,如图6所示。在批量生产轮胎标签的过程中,粘结层粘接至基材的上下两面需要调节两个粘结层的位置,从而对准主天线和附属天线,然而调节两个粘结层的过程中,存在人眼无法识别的误差,导致生产得到的轮胎标签的结构存在较大偏差,影响轮胎标签的性能一致性。

5.针对上述的现有技术存在的问题设计一种轮胎标签及其制备方法是本发明研究的目的。

技术实现要素:

6.针对上述现有技术存在的问题,本发明在于提供一种轮胎标签及其制备方法,能够有效解决上述现有技术存在的问题。

7.本发明的技术方案是:

8.一种轮胎标签,包含:

9.基材;

10.主天线,附着于所述基材的一面;

11.附属天线,附着于所述基材的另一面;

12.射频芯片,电连接于所述主天线。

13.进一步地,所述主天线包含狭缝开口状的天线图案,所述射频芯片电连接于所述狭缝开口之间,所述射频芯片与所述天线图案共轭匹配。

14.进一步地,所述天线图案为环抱状的方形框体结构,所述方形框体包含左右对称设置的一组大臂和一个小臂,所述大臂之间狭缝间隙设置,所述小臂分别连接于一组所述

大臂的左右两端,所述小臂和所述大臂之间设置空隙区。

15.进一步地,所述天线图案的高度为5.5-6.5mm,所述天线图案的宽度为31-33mm,其中,所述小臂的高度为0.7-0.9mm,所述大臂的高度为3.7-3.9mm。

16.进一步地,所述附属天线包含左右对称设置的一组方形图案,所述方形图案分别与所述主天线的左右两端对齐,所述方形图案的高度与所述天线图案的高度相同,所述附属天线耦合所述主天线。

17.进一步地,所述基材由聚酰亚胺制成,所述基材的厚度为95-105μm。

18.进一步地,所述主天线和所述附属天线均由铝制成,所述主天线和所述附属天线的厚度均为13-17μm。

19.进一步地,所述射频芯片通过导电胶粘接至所述主天线。

20.一种轮胎标签的制备方法,用于制备如上述所述的轮胎标签,包含以下步骤:

21.将铝箔复合并固化在基材的两面;

22.在基材的一面印刷所述主天线的图案;

23.在基材的另一面根据所述主天线的图案定位并套准,印刷所述附属天线的图案;

24.蚀刻并脱墨,制得所述主天线和所述附属天线;

25.粘接所述射频芯片至所述主天线,烘干,制得所述轮胎标签。

26.因此,本发明提供以下的效果和/或优点:

27.本发明改变了传统轮胎标签的结构,改变为主天线和附属天线直接复合在基材的上下两面,并通过印刷辊分别印刻两个天线的图案,制得本发明提供的轮胎标签。本发明的轮胎标签主天线和附属天线套准优良,使得整个批次中的所有附属天线均和主天线套准,结构一致,性能稳定。

28.本发明减少了传统轮胎标签的粘结层结构,节约成本。同时也减少了两个粘结层套准的工序,大大提高了本发明的生产效率。

29.本发明采用导电胶粘接射频芯片和主天线,导电胶具有橡胶的弹性,使得轮胎标签在后续的使用过程中,能够适应高速旋转、挤压等环境,为射频芯片提供一定的缓冲作用,防止射频芯片脱落。

30.本发明提供的主天线结构,能够有效减小标签的长度,还能够有效地与阅读器的电波共轭。

31.本发明提供的方法,采用复合铝的基材通过印刷辊分别刻印两个图案,并且主天线的图案和附属天线的图案通过刻印附属天线之前调节附属天线的印刷辊的印刷位置,定位并套准主天线,从而直接刻印出对准的主天线图案和附属天线图案。

32.应当明白,本发明的上文的概述和下面的详细说明是示例性和解释性的,并且意在提供对如要求保护的本发明的进一步的解释。

附图说明

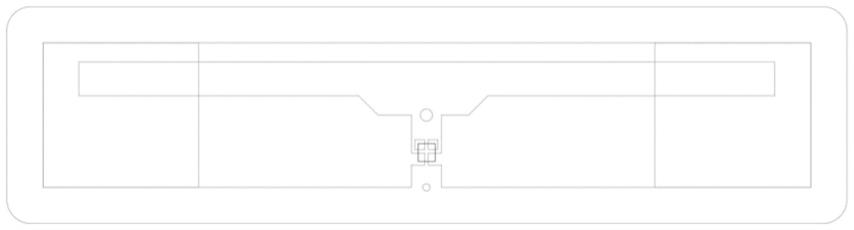

33.图1为实施例一的结构示意图。

34.图2为实施例一的主天线示意图,也是图1的正视图。

35.图3为实施例一的附属天线示意图,也是图1的后视图。

36.图4为实施例一拆解示意图。

37.图5为射频芯片的粘接位置示意图。

38.图6为背景技术所介绍的现有轮胎标签的结构示意图。

39.图7为轮胎标签的性能测试图。

40.图8为轮胎标签贴设于轿车车胎的读取距离对比图。

41.图9为轮胎标签贴设于大车车胎的读取距离对比图。

42.图10为轮胎标签的贴设位置示意图。

具体实施方式

43.为了便于本领域技术人员理解,现将实施例结合附图对本发明的结构作进一步详细描述:

44.参考图1-4,一种轮胎标签,包含以下部件:

45.基材1;所述基材1由聚酰亚胺制成,所述基材1的厚度为95-105μm。

46.本实施例中,为了适应轮胎在生产过程中需要经历高温、高压的环境进行成型等步骤,同时轮胎在装入车辆使用的过程中也会遇到高温、高压、扭曲、高速旋转等情况,针对轮胎成型的高温高压硫化工艺条件,同时又需要具有耐候性,既要耐高温,又要耐低温,采用耐温200℃以上聚酰亚胺(pi)材料,其中,基材1的厚度具体为100μm,令基材1具有一定的耐弯折特性,从而降低胎压的变化对轮胎标签的形态产生影响。

47.根据以上高温、高压、扭曲、高速旋转等物理条件,结合轮胎样品及相应的贴标位置要求,根据芯片与天线需共轭匹配使标签性能最大化的基本设计原理,采用cad进行天线线型的初步设计,采用双层天线套准的增加缓冲区域的方式减小芯片的冲击力,保护芯片,在使用ansoft hfss仿真软件模拟并修改天线参数,结合轮胎样品进行测试验证并反复调整,确认现有的天线线型,天线的结构为主天线结合附属天线,同时主天线和附属天线分别附着与基材的两面,射频芯片连接于主天线。

48.主天线2,缝隙型天线,附着于所述基材1的一面;所述主天线2包含狭缝开口状的天线图案,所述天线图案为环抱状的方形框体结构,所述方形框体包含左右对称设置的一组大臂201和一个小臂202,所述大臂201之间狭缝间隙设置,所述小臂202分别连接于一组所述大臂201的左右两端,所述小臂202和所述大臂201之间设置空隙区203,空隙区203的宽度为29mm。

49.根据天线的使用环境,进行天线的共型设计,通过环抱状的方形框体结构,增加了天线的长度,保证了主天线的长度满足共轭的要求。同时,通过大臂201与小臂202的连接设置,使天线的高度增加,使标签的带宽集中。同时,环抱状的方形框体结构具有良好的形变,其中主天线还用于设置射频芯片。

50.本实施例中,所述天线图案的高度为6mm,所述天线图案的宽度为32mm,其中,所述小臂202的高度为0.8mm,所述大臂201的高度为3.8mm。该数据的天线图案可以有效地共轭匹配。

51.附属天线3,附着于所述基材1的另一面;所述附属天线3包含左右对称设置的一组方形图案,所述方形图案分别与所述主天线2的左右两端对齐,所述方形图案的高度与所述天线图案2的高度相同,所述附属天线耦合所述主天线2。

52.本实施例的附属天线3与主天线2不接触,并且分别设置于基材1的两面,通过在生

产过程中,附属天线3套准于主天线2的另一面,从而使附属天线3的左右两端与主天线2的左右两端对齐、附属天线3的高度与所述天线图案2的高度相同。本实施例的附属天线3与主天线2分别设置于基材1的两面,在制备的过程中,通过带有天线图案的印刷辊先印刷主天线2,再通过带有附属天线图案的刷辊套准主天线2,在基材1的另一面直接刷刻附属天线3,从而套准主天线2和附属天线3。传统的轮胎标签的结构为第一基材设置主天线,第二基材设置附属天线,再将第一基材和第二基材分别贴合到基材的上下两面,因此传统的轮胎标签存在主天线和附属天线套准的问题,天线在生产的过程中,一般是阵列式排版,第一基材和第二基材在贴合的过程中采用机器通过控制第一层和第二层基材的张力来实现套准,由于轮胎标签对精度要求十分严苛,修改为基材张力波动比较大容易造成第一基材和第二基材的后端就会出现主天线和附属天线套不准的情况,即附属天线可能没有与主天线的两端对齐,这样的结果是生产得到的天线性能不稳定。本实施例采用了在生产过程中,通过带有附属天线图案的印刷辊定位并套准主天线,在基材不设置主天线的一面印刷附属天线的图案,从而得到和主天线套准的附属天线,使得整个阵列中的所有附属天线均和主天线套准,结构一致,性能稳定。

53.本实施例中,附属天线的其中两个方形图案相同,方形图案的宽为6.5mm,高为6mm。

54.所述主天线2和所述附属天线3均由铝制成,所述主天线2和所述附属天线3的厚度均为15μm。

55.参考图5,所述射频芯片4电连接于所述狭缝开口之间,所述射频芯片4与所述天线图案共轭匹配。本实施例的主天线2是狭缝开口天线,射频芯片4通过导电胶粘接至所述主天线2。本实施例采用的射频芯片4针对数据存储容量128[bit],结合轮胎制程的工艺环境,选用em芯片,本实施例中采用em4124芯片。em4124芯片具有4个引脚,其中两个引脚设置于狭缝开口之间,基材1在设置主天线的一面,对应狭缝开口处设置有两个固定引脚用的方块图案,芯片的另外两个引脚设置于该方块图案,用于加强固定,防止芯片脱落。本实施例中,采用导电胶粘合射频芯片4和狭缝开口,导电胶具有橡胶的弹性,使得轮胎标签在后续的使用过程中,能够适应高速旋转、挤压等环境,为射频芯片4提供一定的缓冲作用,防止射频芯片4脱落。

[0056]

同时,生产制得的轮胎标签还在基材1对应附属天线3的一面复合底胶5和底纸7,底胶5厚度为80-130μm,底纸厚度为40-70μm,在其对应主天线2的一面复合面胶6和面纸8,面胶6的厚度为130-180μm,面纸8的厚度为80-120μm,从而一方面提供缓冲,更好的保护芯片,一方面便于更牢靠的粘贴于轮胎表面。

[0057]

实施例二

[0058]

本实施例与实施例一基本相同,不同之处在于:

[0059]

基材1的厚度是95μm;

[0060]

所述天线图案的高度为5.5mm,所述天线图案的宽度为31mm,其中,所述小臂的高度为0.7mm,所述大臂的高度为3.7mm;

[0061]

所述主天线2和所述附属天线3均由铝制成,所述主天线2和所述附属天线3的厚度均为13μm。

[0062]

实施例三

[0063]

本实施例与实施例一基本相同,不同之处在于:

[0064]

基材1的厚度是105μm;

[0065]

所述天线图案的高度为6.5mm,所述天线图案的宽度为33mm,其中,所述小臂的高度为0.9mm,所述大臂的高度为3.9mm;

[0066]

所述主天线2和所述附属天线3均由铝制成,所述主天线2和所述附属天线3的厚度均为17μm。

[0067]

实施例四

[0068]

进一步提供一种轮胎标签的制备方法,用于制备如实施例一到三任意所述的轮胎标签,包含以下步骤:

[0069]

s1、将铝箔复合并固化在基材的两面;本实施例采用的铝箔和基材复合在一起的材料为现有技术的采用,在此不具体介绍铝箔如何复合。

[0070]

s2、采用aps20000柔性电路印刷设备,以4m/min的印刷速度、固化条件采用150℃(90s)、辊压压力600psi及烧结条件采用280v/180μs的工艺参数进行印刷,从而在基材的一面印刷所述主天线的图案,在基材的另一面根据所述主天线的图案定位并套准,印刷所述附属天线的图案;具体为,印刷主天线图案后,通过带有附属天线图案的印刷辊定位并套准主天线,在基材不设置主天线的一面印刷附属天线的图案,从而得到和主天线套准的附属天线,使得整个阵列中的所有附属天线均和主天线套准。

[0071]

s3、蚀刻并脱墨,制得所述主天线和所述附属天线。

[0072]

s4、采用导电胶粘接所述射频芯片至所述主天线,烘干,制得所述轮胎标签,导电胶为delo,ve402950,该款胶水较为粘稠,喷嘴使用150um,胶量选择2滴在0.25

±

0.02mm2,最后选择190℃/180℃,1.6n,10s,热压延时300ms,来并在点胶处和绑定处都需用档条进行天线的限位,以免天线边缘翘起,从而固定射频芯片。

[0073]

实验数据

[0074]

采用实施例四的方法制备实施例一的轮胎标签进行实验,如图7-10所示,各线型的标签一致性都在

±

1.5db以内,一致性较好,读距标签读距6m以上。

[0075]

采用实施例四的方法制备实施例一的轮胎标签与现有的轮胎标签进行不同批次抽查,各抽查五个标签,现有的轮胎标签的主天线和附属天线之间的位置差分别为0.5mm、1.0mm、0.8mm、1.5mm、0.6mm,实施例四的方法制备实施例一的轮胎标签的主天线和附属天线之间的位置差分别为0.05mm、0.1mm、0.04mm、0.06mm、0.1mm,可以看出,本技术的主天线和附属天线之间的位置差大大减小,即主天线与附属天线套准程度高。

[0076]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属于本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1