悬架载荷分解、数据处理及有限元载荷加载方法与流程

1.本发明属于整车设计开发过程中的仿真分析的技术领域。更具体地,本发明涉及一种悬架载荷分解、数据处理及有限元载荷加载方法。

背景技术:

2.随着有限元分析技术的不断发展,在整车开发过程中最重要的一环便是在还没有物理样车时,即完成对整车零部件的有限元仿真分析,验证设计产品是否满足刚度、强度、疲劳耐久、安全等方面要求;而在对零部件进行有限元仿真分析时的关键因素就是零部件边界载荷谱的获取。因此,零部件虚拟样机载荷分解及有限元仿真分析在整车开发中已经得到了广泛的应用。

3.目前汽车行业中,整车悬架载荷分解及有限元仿真分析工作主要由两类工程师,即多体工程师与cae工程师完成,详细技术路线如下:

4.1、多体工程师基于整车硬点坐标、结构拓扑关系及弹性元件属性参数,运用多体动力学软件搭建整车前后悬架刚柔耦合模型;

5.2、多体工程师依据各自企业载荷工况标准(因为各企业对载荷工况的定义及数量并不统一),逐步计算各载荷工况下悬架外部力,该外部力即为相应载荷工况下悬架外部受力情况,其中垂向力及驱动力作用于轮心,转向力、制动力及回正力矩作用于轮胎接地点;

6.3、多体工程师将悬架外部受力情况加载于悬架轮心或轮胎接地点,运行多体动力学软件进行仿真分析;

7.4、多体工程师在前后悬架仿真分析完成后,逐步按件提取各零部件在悬架受力过程中各节点的载荷;载荷包含三个方向的力和三个方向的力矩;其中涉及的零部件包括但不限于:前、后副车架;前、后转向节,前、后下控制臂,前、后上控制臂;前、后稳定杆;前、后前束控制臂;前、后稳定杆连杆等;

8.5、多体工程师按零部件对载荷分解结果进行准确性核算,并整理编制载荷分解报告;

9.6、cae工程师依据零部件物理模型进行结构离散化,搭建有限元模型,并对模型材料、属性、厚度进行定义;

10.7、cae工程师按零部件受力节点数量及坐标位置创建零部件边界载荷谱加载节点,并将该加载节点作为主节点与周围从节点通过刚性单元进行耦合;

11.8、cae工程师将技术路线4中多体工程师输出的零部件载荷文件导入有限元仿真分析软件中,通过相应控制卡片设置即可开展各零部件有限元仿真分析,考察各零部件的结构设计是否满足要求。

12.现有技术的缺陷:

13.1、对于上述技术路线的第2项、第3项,以人工方式计算完各工况下悬架所受外部力,再手动逐个将外部力填入多体动力学软件中,完成相应的仿真分析;整车的载荷工况涵盖有标准工况及极限工况,至少都会有十个以上的载荷工况,若采用人工加载方式,每仿真

完一次再继续加载下一工况,这会导致工作效率极低,并且在人工输入数据加载时也容易出错。

14.2、每个零部件均有若干节点,而每个节点的载荷在空间上又分为x、y、z三个方向共计六个载荷(具体为三个方向的力和三个方向的力矩),如上述技术路线的第4项所述,假设整车零部件共计m个,每个零部件有p个节点,载荷工况有n个,则总载荷数为:

15.n*(6*p1+6*p2+

……

+6*p

m

)

16.可想而知数据量相当庞大。传统载荷数据处理主要以人工处理为主,在载荷数据处理过程中,需要进行成百上千次重复操作,导致工作繁琐且极容易出错。

17.3、对于上述技术路线的第5项,在完成载荷数据整理后,若在载荷校验过程中发现载荷数据有误,无法开展溯源工作,此时又会导致工程师再次重复对载荷进行数据处理。此外,在整理编制载荷分解报告时,该工作也是一项重复的机械劳动,并且不同节点载荷分解结果的精度不同,报告格式也会有所不同,影响报告一致性及美观感受;

18.4、对于上述技术路线的第7项,cae工程师在进行零部件有限元加载节点创建时,需要与多体工程师提供载荷文件进行核对,检查各零部件所有节点的硬点坐标,再在有限元软件中人工输入坐标进行加载节点创建,在核对各零部件所有硬点坐标过程中,数据量庞大,极容易出现核对遗漏、错位等问题;且在人工输入坐标创建加载节点时也同样容易输错坐标等问题。此外,在创建完所有加载节点后,还需保证有限元里面节点编号与多体工程师提供的编号一致性,若将节点编号搞混,将会导致有限元仿真结果失真的问题。

技术实现要素:

19.本发明提供一种悬架载荷分解、数据处理及有限元载荷加载方法,其目的是节约工作时间,提升效率,并保证载荷数据的正确性。

20.为了实现上述目的,本发明采取的技术方案为:

21.本发明的悬架载荷分解、数据处理及有限元载荷加载方法,其过程是:

22.步骤1、输入整车硬点坐标、弹性元件属性参数及结构拓扑关系,搭建整车前后悬架刚柔耦合的多体动力学模型;

23.步骤2、输入整车设计参数、企业载荷工况标准,自动计算并整合各载荷工况悬架外部力;

24.步骤3、加载外部力文件;开展悬架仿真分析及载荷分析;

25.步骤4、载荷数据批处理;

26.步骤5、生成零部件载荷分解报告;对零部件载荷数据有效性进行校验;导出零部件节点数量、编号及坐标;

27.步骤6、输入零部件有限元模型;零部件载荷加载节点批量自动创建;

28.步骤7、设置卡片,开展零部件有限元仿真分析。

29.该方法利用编程软件搭建一个悬架外部受力程序,通过输入整车设计参数及企业载荷工况标准,即可自动计算获取各工况下悬架外部受力;

30.按垂向力、转向力、制动力、驱动力及回正力矩等分别存储,并自动将所有工况外部力融合成一个多体动力学软件可识别格式的外部驱动力文件;

31.进而在后续悬架仿真分析载荷分解过程中,人工仅需操作一次便可实现所有工况

的悬架仿真分析及载荷分解。

32.所述的整车设计参数在整车开发初期就确定,其包括:非簧载质量、满载质量、轮胎型号、轴距、轮距、质心高。

33.所述的企业载荷工况包含载荷工况数量的定义,以及各载荷工况加速度的定义。

34.该方法利用编程软件编写相应数据处理命令流,通过识别载荷文件中的关键字,直接对所有载荷文件进行批处理,按零部件进行分类,同时输出三个excel表格。

35.在所述的三个excel表格中:

36.第一个excel表格存储零部件节点信息,用于后期有限元载荷加载使用;

37.第二个excel表格按零部件不同载荷工况存储各载荷数据,用于载荷分解数据校验;

38.第三个excel表格按零部件不同节点存储各载荷数据,用于载荷分解报告输出。

39.该方法在对悬架载荷分解数据进行处理的同时,便会对各零部件不同载荷工况下节点载荷进行计算,校验载荷数据是否准确。

40.该方法在对悬架载荷分解数据进行处理的同时,自动对所有载荷结果进行精度统一及单位统一,并输出各零部件不同节点载荷工况下的载荷分解报告,通过该方法获得的所有报告结果保持高度的一致性及美观感。

41.该方法在进行对悬架载荷分解数据处理的同时,自动输出各零部件节点编号及坐标(x,y,z),cae工程师只需将自动输出的节点编号及坐标文件导入有限元仿真分析软件中,运行一段事先已编写好的可识别导入节点编号及坐标文件的程序,有限元仿真分析软件便会按照提供的节点编号及坐标(x,y,z)自动进行零部件加载节点创建,并对该节点进行编号;然后将该加载节点作为主节点与周围从节点通过刚性单元进行耦合,导入零部件载荷文件,通过相应控制卡片设置即可开展各零部件有限元仿真分析,考察各零部件的结构设计是否满足要求。

42.本发明采用上述技术方案,极大地减少参数输入到仿真分析、再到载荷分解的时间,该方法可适用于所有项目的悬架载荷分解;极大地减少人工数据处理的工作时间,提升了工作效率,并大大的降低了数据处理出错率;该数据处理方法不仅可以适用于整车底盘零部件,同样适用于车身等只要涉及到载荷分解的零部件;有效解决节点坐标一致性的问题,并且能快速自动进行节点创建、编号与加载,在有限元仿真分析过程中,同时对所有载荷工况进行考察,不仅能保证载荷加载位置的正确性,而且还大大提供了工作效率,缩短了有限元仿真分析时间,压缩整个开发周期。

附图说明

43.附图所示内容的简要说明:

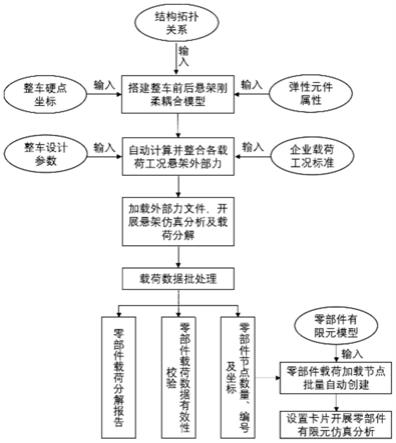

44.图1为本发明采取的技术路线框图;

45.图2为整车悬架常规模型结构示意图;

46.图3为一个企业载荷工况标准示例;

47.图4为按图3中的载荷工况自动计算悬架各工况外部受力;

48.图5为多体动力学软件可识别格式的悬架外部驱动力文件(已整合所有载荷工况);

49.图6为悬架外部力驱动文件程序(部分示例),是将所有工况外部力融合成一个多体动力学软件可识别格式的外部驱动力文件的程序;

50.图7为加载悬架外部力文件;

51.图8为悬架载荷分解结果的输出文件;

52.图9为某零部件载荷分解输出结果文件(展示该零部件前4个工况下各节点受力情况);

53.图10为载荷分解及数据处理结果汇总文件;

54.图11为零部件节点信息存储;

55.图12为零部件按载荷工况存储载荷数据;

56.图13为零部件按节点存储载荷数据;

57.图14为整个载荷数据处理过程中出现的提示框;

58.图15为载荷加载节点创建;

59.图16为模型加载;

60.图17为有限元仿真分析。

具体实施方式

61.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

62.如图1所示的本发明的技术路线框图,为一种悬架载荷分解、数据处理及有限元载荷加载方法。为了克服现有技术的缺陷,实现节约工作时间,提升效率,并保证载荷数据的正确性的发明目的,本发明采取的技术方案为:

63.该方法的过程是:

64.步骤1、输入整车硬点坐标、弹性元件属性参数及结构拓扑关系,搭建整车前后悬架刚柔耦合的多体动力学模型;

65.步骤2、输入整车设计参数、企业载荷工况标准,自动计算并整合各载荷工况悬架外部力;

66.步骤3、加载外部力文件;开展悬架仿真分析及载荷分析;

67.步骤4、载荷数据批处理;

68.步骤5、生成零部件载荷分解报告;对零部件载荷数据有效性进行校验;导出零部件节点数量、编号及坐标;

69.步骤6、输入零部件有限元模型;零部件载荷加载节点批量自动创建;

70.步骤7、设置卡片,开展零部件有限元仿真分析。

71.采用上述技术方案,极大地减少参数输入到仿真分析、再到载荷分解的时间,该方法可适用于所有项目的悬架载荷分解;极大地减少人工数据处理的工作时间,提升了工作效率,并大大的降低了数据处理出错率;该数据处理方法不仅可以适用于整车底盘零部件,同样适用于车身等只要涉及到载荷分解的零部件;有效解决节点坐标一致性的问题,并且能快速自动进行节点创建、编号与加载,在有限元仿真分析过程中,同时对所有载荷工况进行考察,不仅能保证载荷加载位置的正确性,而且还大大提供了工作效率,缩短了有限元仿

真分析时间,压缩整个开发周期。

72.具体分析如下:

73.一、本发明解决人工计算外部力并逐步进行仿真分析的问题:

74.为解决现有技术缺陷1中人工计算外部力并逐步进行仿真分析的问题,本发明利用编程软件搭建一个悬架外部受力程序,通过输入整车设计参数及企业载荷工况标准,即可自动计算获取各工况下悬架外部受力,按垂向力、转向力、制动力、驱动力及回正力矩等分别存储,并自动将所有工况外部力融合成一个多体动力学软件可识别格式的外部驱动力文件,进而在后续悬架仿真分析载荷分解过程中,人工仅需操作一次便可实现所有工况的悬架仿真分析及载荷分解;

75.该方法大大简化了仿真分析过程,缩短了悬架仿真及载荷分解时间,提升了工作效率。

76.上述的整车设计参数在整车开发初期就确定,本发明中使用到的设计参数包括:

77.非簧载质量、满载质量、轮胎型号、轴距、轮距、质心高等;

78.上述的企业载荷工况包含载荷工况数量的定义,以及各载荷工况加速度的定义。

79.二、解决数据量繁多,人工处理工作量大,易出错的问题:

80.为解决现有技术缺陷2中数据量繁多,人工处理工作量大,易出错的问题,本发明利用编程软件编写相应数据处理命令流,通过识别载荷文件中的关键字,直接对所有载荷文件进行批处理,按零部件进行分类,同时输出三个excel表格。

81.在三个excel表格中:

82.第一个excel表格存储零部件节点信息,用于后期有限元载荷加载使用;

83.第二个excel表格按零部件不同载荷工况存储各载荷数据,用于载荷分解数据校验;

84.第三个excel表格按零部件不同节点存储各载荷数据,用于载荷分解报告输出。

85.三、解决数据校验及报告输出一致性的问题:

86.为解决现有技术缺陷3中数据校验及报告输出一致性的问题,本发明在对悬架载荷分解数据进行处理的同时,便会对各零部件不同载荷工况下节点载荷进行计算,校验载荷数据是否准确。

87.一般若前面悬架仿真分析及载荷分解过程正确,则程序自动校验的载荷数据一定正确。若校核出载荷数据有误,该方法能轻松锁定出错零部件,此时则需重新对悬架进行仿真分析及载荷分解即可。

88.通过载荷数据验证过后,则保证零部件有限元仿真分析的边界载荷普的准确性,提高有限元仿真结果的可信度。

89.此外,在对悬架载荷分解数据进行处理的同时,自动对所有载荷结果进行精度统一及单位统一,并输出各零部件不同节点载荷工况下的载荷分解报告,通过该方法获得的所有报告结果保持高度的一致性及美观感。

90.四、解决cae工程师在零部件加载点创建工作冗余及节点编号核对易出错问题:

91.为解决现有技术缺陷4中cae工程师在零部件加载点创建工作冗余及节点编号核对易出错问题,本发明能有效保证多体工程师与cae工程师间坐标一致性。

92.在上述对悬架载荷分解数据处理的同时,会自动输出各零部件节点编号及坐标

(x,y,z),cae工程师只需将自动输出的节点编号及坐标文件导入有限元仿真分析软件中,运行一段事先已编写好的可识别导入节点编号及坐标文件的程序,有限元仿真分析软件便会按照提供的节点编号及坐标(x,y,z)自动进行零部件加载节点创建,并对该节点进行编号;然后将该加载节点作为主节点与周围从节点通过刚性单元进行耦合,导入零部件载荷文件,通过相应控制卡片设置即可开展各零部件有限元仿真分析,考察各零部件的结构设计是否满足要求。

93.该方法能有效解决节点坐标一致性的问题,并且能快速自动进行节点创建与编号,不仅能保证载荷加载位置的正确性,而且还大大提供了工作效率,缩短了有限元仿真分析时间,压缩整个开发周期。通过上述分析可知,该方法可在悬架载荷分解、数据处理及有限元载荷加载过程中,同时进行所有数据的同步处理,大大的节约了工作时间,提升了效率,并保证提供给cae工程师载荷数据的正确性。

94.本发明取得的技术效果是:

95.1、载荷分解:

96.能整合所有载荷工况悬架外部力激励文件为一个外部力激励文件,通过一次悬架仿真分析操作便可完成悬架所有载荷工况的仿真分析,通过一次载荷输出便能实现各零部件所有载荷工况下节点载荷的输出,极大地减少参数输入到仿真分析,再到载荷分解的时间,该方法可适用于所有项目的悬架载荷分解。

97.2、数据处理:

98.能通过编写的程序自动地、批量地、便捷地对各零部件所有载荷数据进行处理,同时输出各零部件节点编号及节点坐标,对各零部件载荷结果有效性进行校验,检查是否满足受力平衡(各零部件在各载荷工况下所有节点的载荷合力应该与各零部件在各载荷工况下重力相近),并形成载荷数据精度一致、格式化一致的零部件载荷分解报告。该方法极大地减少了人工数据处理的工作时间,提升了工作效率,并大大的降低了数据处理出错率。该数据处理方法不仅可以适用于整车底盘零部件,同样适用于车身等只要涉及到载荷分解的零部件。

99.3、有限元载荷加载:

100.在有限元仿真分析软件中,能通过批处理命令流自动识别载荷节点坐标及编号,并按照提供的节点编号及坐标(x,y,z)自动进行零部件加载节点创建并对该节点进行编号,然后将该加载节点作为主节点与周围从节点通过刚性单元进行耦合,导入零部件载荷文件,通过相应控制卡片设置即可开展各零部件有限元仿真分析,考察各零部件的结构设计是否满足要求。该方法能有效解决节点坐标一致性的问题,并且能快速自动进行节点创建、编号与加载,在有限元仿真分析过程中同时对所有载荷工况进行考察,不仅能保证载荷加载位置的正确性,而且还大大提供了工作效率,缩短了有限元仿真分析时间,压缩整个开发周期。

101.下面以实际案例进行详细的技术分析:

102.1、目前,多体动力学模型的建模方法已较成熟,多体工程师只需基于整车硬点坐标、结构拓扑关系及弹性元件属性参数,即可搭建整车后悬架多体动力学模型,如图2所示。

103.2、基于整车设计参数及企业载荷工况标准,程序自动计算获取各工况下悬架外部受力,按垂向力、转向力、制动力、驱动力及回正力矩等分别存储,并自动将所有工况外部力

融合成一个多体动力学软件可识别格式的外部驱动力文件,如图3~图6所示。具体解释如下:

104.图3所示为某企业载荷工况标准,其中包含了共计12个载荷工况。通过输入整车设计参数(非簧载质量、满载质量、轮胎型号、轴距、轮距、质心高)及该企业载荷工况标准,程序便自动计算这12个工况下悬架外部受力,并按垂向力、转向力、制动力、驱动力及回正力矩等分别存储,如图4所示。

105.与此同时,自动将所有工况外部力融合成一个多体动力学软件可识别格式的外部驱动力文件,如图5所示,其中最下面的部分即为12个工况下悬架外部受力。

106.将所有工况外部力融合成一个多体动力学软件可识别格式的外部驱动力文件的程序,如图6所示。

107.3、加载悬架外部力文件,开展悬架仿真分析及载荷分解,人工仅需操作一次便可实现所有工况的悬架仿真分析及载荷分解,如图7~图9所示。具体解释如下:

108.通过simulate

‑

suspension analysis

‑

external files

‑

loadcase files(模拟悬架分析外部文件负载情况文件)选择步骤2已创建好的悬架外部受力文件,即可对悬架进行12个工况一次性分析。

109.通过fea loads即可对零部件载荷分解结果进行输出,具体操作内容如图8所示;通过图8可知,在载荷结果输出过程中包含零部件节点坐标及编号信息。

110.通过一次载荷分解结果输出,便可将该零部件12个工况下各节点载荷一次性输出,载荷分解结果如图9所示,通过该图可以看见已展示该零部件前4个工况下各节点受力情况。

111.4、将前悬、后悬所有零部件载荷分解结果文件与批处理程序放置于同一文件夹下,运行程序,通过识别载荷文件中的关键字,直接对所有载荷文件进行批处理,按零部件进行分类,同时输出三个excel表格,如图10所示。

112.在三个excel表格中,一个存储零部件节点信息,用于后期有限元载荷加载使用,一个按零部件不同载荷工况存储各载荷数据,用于载荷分解数据校验,一个按零部件不同节点存储各载荷数据,用于载荷分解报告输出。具体解释如下:

113.如图10所示,将前后悬架载荷分解结果文件放置于同一文件夹下可知,零部件数量之多,而且这还只是左侧的零部件,要是左右对称件都进行载荷分解,数据处理任务量相当巨大。因此该方法通过程序识别载荷文件中的关键字,直接对所有载荷文件进行批处理,按零部件进行分类,同时输出三个excel表格。

114.在三个excel表格中:

115.第一个excel表存储零部件节点信息,具体节点信息如图11所示,用于后期有限元载荷加载使用。通过图11可知,该excel表格按零部件的不同将各节点信息(节点编号及节点坐标)进行汇总,如图展示为前副车架(fs_subframe)共计13个节点信息,后期cae工程师在零部件加载节点创建过程中,只需要导入该文件即可自动按照坐标值进行节点创建并编号。

116.第二个excel表按零部件不同载荷工况存储各载荷数据,用于载荷分解数据校验,程序会自动对所有工况载荷正确性进行校验,并展示检验结果(正确/错误)。如图12所示为后左上控制臂(rl_upper_arm)在12个工况下各节点(后左上控制臂为二力杆,因此只有2个

节点)所受载荷,各工况下载荷校验结果均正确。

117.第三个excel表按零部件不同节点存储各载荷数据,用于载荷分解报告输出。如图13所示为前副车架(fs_subframe)1004节点与1005节点各工况下载荷数据。

118.在整个载荷数据处理过程中,当零部件节点编号及坐标信息录入完毕后,将弹出图14(a)所示提示框,当各零部件载荷信息校验结果均正确后,将弹出图14(b)所示提示框,当各零部件载荷信息处理完毕后,将弹出图14(c)所示提示框。

119.5、利用有限元仿真分析软件对零部件物理模型进行结构离散化,搭建有限元模型,将自动输出的节点编号及坐标文件导入有限元仿真分析软件中,运行一段事先已编写好的可识别导入节点编号及坐标文件的程序,有限元仿真分析软件便会按照提供的节点编号及坐标(x,y,z)自动进行零部件加载节点创建并对该节点进行编号,然后将该加载节点作为主节点与周围从节点通过刚性单元进行耦合,再导入零部件载荷文件,通过相应控制卡片设置即可开展各零部件有限元仿真分析。以前左下控制臂(fl_lca)为例,具体解释如下:

120.cae工程师对零部件物理模型进行结构离散化,搭建有限元模型,将上述节点编号及坐标信息文件导入,有限元仿真分析软件便自动按照提供的节点编号及坐标(x,y,z)自动进行零部件加载节点创建并对该节点进行编号,然后将该加载节点作为主节点与周围从节点通过刚性单元进行耦合,如图15所示,为已搭建好前左下控制臂有限元模型,节点1、2、3便是软件自动创建的加载节点;

121.接着cae工程师将前左下摆臂载荷分解结果文件直接导入有限元仿真分析软件中,软件便会自动将载荷施加在对应编号节点上,如图16所示,为导入前左下控制臂载荷分解结果后,直接将12个工况载荷加载于3个节点上的载荷加载示意图。

122.通过对模型材料、属性、厚度进行定义以及相应控制卡片设置即可对前左下控制臂12个工况进行一起分析,分析结果显示12个工况中最大应力为324.713mpa,满足材料屈服极限,因此该下摆臂设计满足结果设计要求,分析结果如图17所示。

123.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1