触控面板及其制造方法与流程

1.本揭露是有关于一种触控面板及其制造方法。

背景技术:

2.随着触控模块的多元发展,其已成熟应用在工业电子以及消费电子产品上。结合各式应用于中大尺寸产品搭载的触控产品将越来越普遍。

3.目前主流的电容式触控技术之一为薄膜式(film type)。薄膜式触控面板是将触控层(例如氧化铟锡(ito))制作于两片薄膜上,外层再添加例如玻璃的盖板进行保护,所以又称为gff(glass-film-film)结构。然而,采用前述gff结构的触控显示装置总共需要三张光学胶(optical clear adhesive,oca)层,因此会有光学差与成本高等问题;于因应下一世代超薄薄膜触控快速生产需求,如何针对超薄薄膜触控导入一快速图案化制程更为重要。

4.因此,如何提出一种可解决上述问题的触控面板及其制造方法,是目前业界亟欲投入研发资源解决的问题之一。

技术实现要素:

5.有鉴于此,本揭露的一目的在于提出一种可有解决上述问题的触控面板与触控面板及其制造方法。

6.为了达到上述目的,依据本揭露的一实施方式,一种触控面板包含薄膜基材、第一导体层以及第二导体层。薄膜基材上定义显示区以及周边区,并具有相对的第一表面以及第二表面,以及厚度。第一导体层设置于第一表面,并包含多个第一走线设置于周边区。第二导体层设置于第二表面,并包含多个第二走线设置于该周边区。薄膜基材在第一走线中的一者与第二走线之间的交错区具有沟槽。沟槽于第一表面与第二表面中的一者上,并具有一深度。深度介于约2.5μm与约厚度的二分之一之间。

7.于本揭露的一或多个实施方式中,第一走线包含多个接脚结构以及接地线。第一走线中的前述者为接地线。

8.于本揭露的一或多个实施方式中,沟槽位于第一表面上,并与接地线的边缘在垂直于第一表面的方向上对齐。

9.于本揭露的一或多个实施方式中,沟槽与接地线在垂直于第一表面的方向上错开。

10.于本揭露的一或多个实施方式中,第一导体层进一步包含第一金属层以及第一电极层。第一电极层与第一金属层是依序叠合于第一表面上,且于周边区中共同形成第一走线。第二导体层进一步包含第二金属层以及第二电极层。第二电极层与第二金属层是依序叠合于第二表面上,且于周边区中共同形成第二走线。

11.于本揭露的一或多个实施方式中,第一电极层于显示区中包含多个第一轴向电极。第二电极层于显示区中包含多个第二轴向电极。

12.于本揭露的一或多个实施方式中,第一电极层与第二电极层中的至少一者为纳米银线电极层。

13.于本揭露的一或多个实施方式中,沟槽位于第一表面上。第一走线中的两相邻者之间具有间隙。沟槽与间隙在垂直于第一表面的方向上对齐。

14.于本揭露的一或多个实施方式中,沟槽位于第二表面上。第二走线中的两相邻者之间具有间隙。沟槽与间隙在垂直于第二表面的方向上对齐。

15.于本揭露的一或多个实施方式中,沟槽位于第二表面上,并与第二走线中的一者的边缘在垂直于第二表面的方向上对齐。

16.于本揭露的一或多个实施方式中,薄膜基材的厚度介于约12.5μm与约125μm之间。

17.于本揭露的一或多个实施方式中,触控面板进一步包含一保护层。保护层覆盖第一走线。

18.于本揭露的一或多个实施方式中,保护层呈框型,并覆盖第一走线远离薄膜基材的一侧以及第一走线的内缘。

19.为了达到上述目的,依据本揭露的一实施方式,一种触控面板的制造方法包含:于薄膜基材的第一表面上形成第一导体层,其中薄膜基材具有厚度,且其上定义显示区以及周边区;以及对第一导体层进行激光蚀刻制程,以于周边区中形成多个第一走线,并于第一表面上形成具有深度的至少一沟槽,其中深度介于约2.5μm与约厚度的二分之一之间。

20.于本揭露的一或多个实施方式中,于薄膜基材的第一表面上形成第一导体层的步骤包含:于薄膜基材的第一表面上形成第一电极层于显示区中;以及于第一电极层上形成第一金属层。对第一导体层进行激光蚀刻制程的步骤是蚀刻第一金属层与第一电极层,致使第一金属层与第一电极层于周边区中共同形成第一走线。

21.于本揭露的一或多个实施方式中,触控面板的制造方法进一步包含:于薄膜基材的第二表面上形成第二导体层,其中第一表面与第二表面分别位于薄膜基材的相反两侧;以及对第二导体层进行激光蚀刻制程,以于周边区中形成多个第二走线。

22.于本揭露的一或多个实施方式中,对第二导体层进行激光蚀刻制程的步骤是晚于对第一导体层进行激光蚀刻制程的步骤,并使得第一走线的电阻值增加约5%以内。

23.于本揭露的一或多个实施方式中,对第一导体层进行激光蚀刻制程的步骤是晚于对第二导体层进行激光蚀刻制程的步骤,并使得第二走线的电阻值增加约5%以内。

24.于本揭露的一或多个实施方式中,于薄膜基材的第二表面上形成第二导体层的步骤包含:于薄膜基材的第二表面上形成第二电极层于显示区中;以及于第二电极层上形成第二金属层。对第二导体层进行激光蚀刻制程的步骤是蚀刻第二金属层与第二电极层,致使第二金属层与第二电极层于周边区中共同形成第二走线。

25.于本揭露的一或多个实施方式中,沟槽位于薄膜基材在第一走线中的一者与第二走线之间的交错区。

26.综上所述,于本揭露的触控面板中,两导体层分别设置于薄膜基材的相对两表面上,并通过双面激光蚀刻而在显示区与周边区中分别制作出电极与走线。因此,本揭露的触控面板相较于已知的gff结构少了一张光学胶(optical clear adhesive,oca)层以及一张基材,因此可以节省成本。另外,本揭露于薄膜基材有效利用激光蚀刻干净周边区走线图案,以形成彼此间无短路的走线。同时,本揭露具有优异激光控制技术使薄膜基材即使吸收

能量形成浅层沟槽,通过控制沟槽深度与薄膜基材厚度间关是以确保不影响薄膜基材的力学结构。本揭露的深度控制技术取决于本揭露激光制程能有效控制沟槽深度及基材厚度之间的数学关系(即下文中的d《1/2t),以确保薄膜基材保有足够力学结构。并且,本揭露教导了因应薄膜基材厚度去调控沟槽深度技术思想,提供超薄双面快速激光制程量产突破性。

27.以上所述仅是用以阐述本揭露所欲解决的问题、解决问题的技术手段、及其产生的功效等等,本揭露的具体细节将在下文的实施方式及相关附图中详细介绍。

附图说明

28.为让本揭露的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的说明如下:

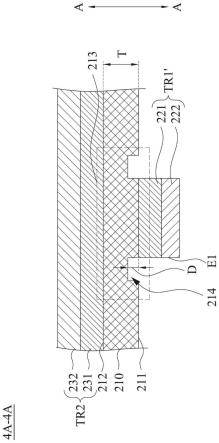

29.图1a为绘示根据本揭露一实施方式的电子装置的示意图;

30.图1b为绘示根据本揭露另一实施方式的电子装置的示意图;

31.图2为绘示图1a中的触控面板的部分元件的正视图;

32.图3为绘示图2中的触控面板的局部放大图;

33.图4a为绘示图3中的触控面板沿着线段4a-4a的局部剖面图;

34.图4b为绘示图3中的触控面板沿着线段4b-4b的局部剖面图;

35.图5为绘示根据本揭露一实施方式的触控面板的制造方法的流程图。

36.【符号说明】

37.100:电子装置

38.200:触控面板

39.210:薄膜基材

40.211:第一表面

41.212:第二表面

42.213:交错区

43.214:沟槽

44.220:第一导体层

45.221:第一电极层

46.221a:第一轴向电极

47.222:第一金属层

48.230:第二导体层

49.231:第二电极层

50.231a:第二轴向电极

51.232:第二金属层241,242:粘固层

52.250:遮光层

53.260:盖板

54.270:保护层

55.300:显示器

56.a:方向

57.d:深度

58.e1,e2:边缘

59.g:间隙

60.t:厚度

61.tr1:第一走线

62.tr1a,tr2a:接脚结构

63.tr1’:接地线

64.tr2:第二走线

65.z1:显示区

66.z2:周边区

具体实施方式

67.以下将以附图揭露本揭露的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本揭露。也就是说,在本揭露部分实施方式中,这些实务上的细节是非必要的。此外,为简化附图起见,一些已知惯用的结构与元件在附图中将以简单示意的方式绘示。

68.请参照图1a,其为绘示根据本揭露一实施方式的电子装置100的示意图。如图1a所示,于本实施方式中,电子装置100包含触控面板200以及显示器300。触控面板200设置于显示器300上。触控面板200包含薄膜基材210、第一导体层220、第二导体层230、粘固层241、242、遮光层250以及盖板260。薄膜基材210具有相对的第一表面211以及第二表面212。第一导体层220设置且接触于第一表面211。第二导体层230设置且接触于第二表面212。盖板260经由粘固层241粘固于第二导体层230远离薄膜基材210的一侧。显示器300经由粘固层242粘固于第一导体层220远离薄膜基材210的一侧。遮光层250设置于盖板260与第二导体层230之间。

69.于一些实施方式中,薄膜基材210的材料包含聚对苯二甲酸乙二酯(pet),但本揭露并不以此为限。

70.于一些实施方式中,盖板260的材料包含玻璃,但本揭露并不以此为限。

71.于一些实施方式中,粘固层241、242中的至少一者可为光学胶(optical clear adhesive,oca)层,但本揭露并不以此为限。

72.通过前述结构配置,本实施方式的触控面板200相较于已知的gff结构可减少了一张oca层以及一张基材,因此可以节省成本。此外,本揭露使用超薄型薄膜基材210以使整体厚度可以极薄化。

73.请参照图2以及图3。图2为绘示图1a中的触控面板200的部分元件的正视图。图3为绘示图2中的触控面板200的局部放大图。如图1a至图3所示,于本实施方式中,薄膜基材210上定义显示区z1以及周边区z2。第一导体层220包含第一电极层221以及金属层222。第一电极层221设置于显示区z1中。第一电极层221与第一金属层222是依序叠合于第一表面211上,且于周边区z2中共同形成多个第一走线tr1。第二导体层230包含第二电极层231以及金属层232。第二电极层231设置于显示区z1中。第二电极层231与第二金属层232是依序叠合于第二表面212上,且于周边区z2中共同形成多个第二走线tr2。遮光层250位于周边区z2,并配置以由上方对第一走线tr1与第二走线tr2进行遮光。

74.详细来说,第一电极层221包含多个第一轴向电极221a。第二电极层231包含多个第二轴向电极231a。前述“第一轴向”与“第二轴向”例如分别为相互垂直的两轴(例如y轴与x轴)。换言之,第一轴向电极221a为沿着第一轴向延伸的导电线路,并间隔排列。第二轴向电极231a为沿着第二轴延伸的导电线路,并间隔排列。另外,第一走线tr1包含多个接脚结构tr1a,且第二走线tr2包含多个接脚结构tr2a。接脚结构tr1a、tr2a位于薄膜基材210的同一侧边,并配置以与软性电路板(图未示)连接。借此,触控面板200受触控而产生的触控信号即可从第一电极层221与第二电极层231分别经由第一走线tr1与第二走线tr2传递至软性电路板。

75.于一些实施方式中,第一电极层221与第二电极层231中的至少一者为可以是纳米银线(silver nano wires,snw;又称agnw)电极层,但本揭露并不以此为限。第一电极层221与第二电极层231中的前述至少一者为可包含基质和掺杂于其内的纳米银线。纳米银线于基质中相互搭接形成导电网络。基质是指含纳米银线的溶液在经过涂布与加热烘干等制程所形成的非纳米银线物质。纳米银线散布或嵌入于基质中,且部分地从基质中突出。基质可以保护纳米银线免受腐蚀、磨损等外界环境的影响。于一些实施方式中,基质是可压缩的。

76.请参照图1b,其为绘示根据本揭露一实施方式的电子装置100’的示意图。相较于图1a所示的实施方式,本实施方式的电子装置100’进一步包含保护层270。保护层270覆盖第一走线tr1。具体来说,保护层270呈框型,并覆盖第一走线tr1远离薄膜基材210的一侧以及第一走线tr1的内缘。第一走线tr1与粘固层242由保护层270隔开。当显示器300的周边区小于薄膜基材210上定义的周边区z2时,第一走线tr1会外露到显示器300外面影响环测效果,例如水气等。因此,靠近显示器300的第一走线tr1需要通过保护层270来避免上述问题。

77.请参照图4a以及图4b。图4a为绘示图3中的触控面板200沿着线段4a-4a的局部剖面图。图4b为绘示图3中的触控面板200沿着线段4b-4b的局部剖面图。如图4a与图4b所示,于本实施方式中,薄膜基材210具有多个沟槽214。沟槽214分布于第一表面211与第二表面212上。需说明的是,薄膜基材210在第一走线tr1与第二走线tr2之间具有交错区213。举例来说,前述交错区213是薄膜基材210被第一走线tr1及第二走线tr2在垂直于第一表面211或第二表面212的方向a(即垂直投影方向)上的投影的重叠区域及邻近区域。沟槽214至少位于此交错区213。

78.如图3与图4a所示,于本实施方式中,第一走线tr1进一步包含至少一接地线tr1’。沟槽214中的一者位于第一表面211上,并与接地线tr1’的边缘e1在垂直于第一表面211的方向a上对齐。此沟槽214与接地线tr1’在垂直于第一表面211的方向a上错开。此沟槽214具有深度d。深度d介于约2.5μm与约厚度t的二分之一之间。如图3所示,前述交错区213是薄膜基材210被接地线tr1’及第二走线tr2在垂直于第一表面211或第二表面212的方向a上的投影的重叠区域及邻近区域。

79.如图4b所示,于本实施方式中,第一走线tr1中的两相邻者之间具有间隙g。沟槽214中的一者位于第一表面211上,并与第一走线tr1中的一者的边缘e1在垂直于第一表面211的方向a上对齐。第一电极层221具有通槽221b连通于沟槽214与间隙g之间。这些沟槽214的深度d皆符合前述尺寸限制。

80.相同或相似地,第二走线tr2中的两相邻者之间具有间隙g。沟槽214中的一者位于第二表面212上,并与第二走线tr2中的一者的边缘e2在垂直于第二表面212的方向a上对

齐。第二电极层231具有通槽231b连通于沟槽214与间隙g之间。这些沟槽214的深度d皆符合前述尺寸限制。

81.于实际应用中,本实施方式的触控面板200可通过双面激光蚀刻而在显示区z1与周边区z2中分别制作出电极、走线。并且,为了蚀刻干净第一走线tr1及第二走线tr2(由于第一走线tr1实质上是由第一电极层221与第一金属层222叠合而成,而第二走线tr2实质上是由第二电极层231与第二金属层232叠合而成),前述激光蚀刻使用较强能量蚀刻干净亦同时于薄膜基材210上形成沟槽214(吸收激光能量所致),因此可有效减少制造时间。

82.需说明的是,深度d不超过厚度t的二分之一的限制是为了避免分别位于第一表面211与第二表面212上的沟槽214在方向a上对齐而造成薄膜基材210于力学结构支撑不足以产生破裂的问题。此深度d控制技术取决于本揭露激光制程能有效控制沟槽214深度d及基材厚度t之间的数学关系(即d《1/2t),以确保薄膜基材210保有足够力学结构。并且,本揭露教导了因应薄膜基材210厚度t去调控沟槽214深度d技术思想,提供超薄双面快速激光制程量产突破性。

83.通过前述结构配置,本实施方式的触控面板200可利用沟槽214有效地增加走线之间发生短路的困难度。不仅如此,沟槽214还可增加薄膜基材210的可挠性,进而增加使用寿命。

84.于一些实施方式中,薄膜基材210的厚度t介于约12.5μm与约125μm之间,但本揭露并不以此为限。

85.请参照图5,其为绘示根据本揭露一实施方式的触控面板的制造方法的流程图。本实施方式的制造方法至少包含步骤s101至步骤s104。以下配合图1a至图4b说明。

86.步骤s101:于薄膜基材210的第一表面211上形成第一导体层220,其中薄膜基材210具有厚度t,且其上定义显示区z1以及周边区z2。

87.步骤s102:于薄膜基材210的第二表面212上形成第二导体层230,其中第一表面211与第二表面212分别位于薄膜基材210的相反两侧。

88.步骤s103:对第一导体层220进行激光蚀刻制程,以于周边区z2中形成多个第一走线tr1,并于第一表面211上形成具有深度d的沟槽214,其中深度d介于约2.5μm与约厚度t的二分之一之间。

89.于一些实施方式中,步骤s101包含:于薄膜基材210的第一表面211上形成第一电极层221于显示区z1中;以及于第一电极层221上形成第一金属层222。并且,步骤s103是蚀刻第一金属层222与第一电极层221,致使第一金属层222与第一电极层221于周边区z2中共同形成第一走线tr1。

90.步骤s104:对第二导体层230进行激光蚀刻制程,以于周边区z2中形成多个第二走线tr2。

91.于一些实施方式中,步骤s102包含:于薄膜基材210的第二表面212上形成第二电极层231于显示区z1中;以及于第二电极层231上形成第二金属层232。并且,步骤s104是蚀刻第二金属层232与第二电极层231,致使第二金属层232与第二电极层231于周边区z2中共同形成第二走线tr2。

92.于本实施方式中,步骤s104是晚于步骤s103,且步骤s104使得第一导体层220的电阻值增加约5%以内。

93.于其他实施方式中,步骤s103是晚于步骤s104,且步骤s103使得第二导体层230的电阻值增加约5%以内。

94.下表为采用不同种类的激光制造触控面板200的多个实施例的表格。

[0095][0096][0097]

由上表可知,针对触控面板200的不同区域,可弹性地选用ir纳米激光、ir皮秒激光与紫外皮秒激光进行加工。其中,紫外皮秒激光可使用于触控面板200的所有区域,因此被使用来制造触控面板200时不需换激光头,因此可减少制造时间。

[0098]

由以上对于本揭露的具体实施方式的详述,可以明显地看出,于本揭露的触控面板中,两导体层分别设置于薄膜基材的相对两表面上,并通过双面激光蚀刻而在显示区与周边区中分别制作出电极与走线。因此,本揭露的触控面板相较于已知的gff结构少了一张oca层以及一张基材,因此可以节省成本。另外,本揭露于薄膜基材有效利用激光蚀刻干净周边区走线图案,以形成彼此间无短路的走线。同时,本揭露具有优异激光控制技术使薄膜基材即使吸收能量形成浅层沟槽,通过控制沟槽深度与薄膜基材厚度间关系以确保不影响薄膜基材的力学结构。本揭露的深度控制技术取决于本揭露激光制程能有效控制沟槽深度及基材厚度之间的数学关系(即上文中的d《1/2t),以确保薄膜基材保有足够力学结构。并且,本揭露教导了因应薄膜基材厚度去调控沟槽深度技术思想,提供超薄双面快速激光制程量产突破性。

[0099]

虽然本揭露已以实施方式揭露如上,然其并不用以限定本揭露,任何熟悉此技艺者,在不脱离本揭露的精神和范围内,当可作各种的更动与润饰,因此本揭露的保护范围当视所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1