一种基于CNN网络的碳化硅二极管击穿电压的预测方法

一种基于cnn网络的碳化硅二极管击穿电压的预测方法

技术领域

1.本发明涉及微电子器件及神经网络深度学习领域,具体涉及一种基于cnn网络(卷积神经网络,convolutional neural networks)的碳化硅二极管击穿电压的预测方法。

背景技术:

2.随着计算机性能的不断提升,由于早期计算机算力不够而被学术界搁置的深度神经网络的应用重新回到了人们研究的舞台。现如今,深度神经网络在信息领域、医疗领域、经济领域中无不体现出其具有自学能力、具有存储功能、具有高速寻找优化解的优势,从而有着逐渐代替以往许多需要极大人力物力解决问题的方式方法。

3.sic材料具有禁带宽度大,击穿电场强度高,热导率高等显著优势,从而由sic材料制成的肖特基势垒二极管(schottky barrier diode,sic sbd)具有良好的击穿电压特性,击穿电压则成为衡量击穿特性优劣的重要指标,现用于商业生产的击穿电压为1200v的碳化硅二极管已经得到广泛应用。

4.微电子器件制造的成本一般较为高昂并且制造周期较长,无论是生产厂商对工艺线的调试研究还是需求方对成本的充分考量,对于碳化硅肖特基二极管而言,击穿电压是衡量器件优劣的一个重要标准。而传统方法获得碳化硅肖特基二极管的击穿电压一般是通过tcad仿真模拟来获得,也就是通过数值计算来获得器件击穿电压。

5.sic由于具有高的击穿电场,在模拟仿真中的弊端逐渐显露,表现为对计算机算力的极大消耗,导致仿真效率极大降低,几乎是同等结构硅器件时间消耗的数倍;而对于已经商业生产的碳化硅二极管来说,器件结构与工艺流程基本稳定,更是需要一种简单可行的方法来解决模拟仿真中过高的时间成本。

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的在于一种基于cnn的碳化硅二极管击穿电压的预测方法,来解决碳化硅二极管在击穿电压的仿真中人力及时间成本过高,以及研发过程中生产经济成本过大的问题。

7.为了达到上述目的,本发明采用以下技术方案予以实现。

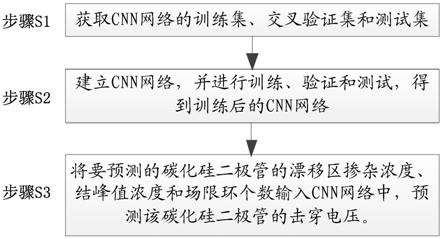

8.一种基于cnn网络的碳化硅二极管击穿电压的预测方法,包括以下步骤:

9.步骤s1,获取cnn网络的训练集、交叉验证集和测试集;

10.步骤s2,建立cnn网络,并进行训练、验证和测试,得到训练后的cnn网络;

11.步骤s3,将要预测的碳化硅二极管的漂移区掺杂浓度、结峰值浓度和场限环个数输入cnn网络中,预测该碳化硅二极管的击穿电压。

12.与现有技术相比,本发明的有益效果为:使用cnn网络快速且便捷地预测出碳化硅二极管的击穿电压,且有较高的准确率,降低了人力、时间及生产经济成本。

附图说明

13.下面结合附图和具体实施例对本发明做进一步详细说明。

14.图1是本发明基于cnn网络的碳化硅二极管击穿电压的预测方法的流程示意图;

15.图2是本发明基于cnn网络的碳化硅二极管击穿电压的预测方法的实施例中建立碳化硅二极管仿真器件的流程示意图;

16.图3是本发明基于cnn网络的碳化硅二极管击穿电压的预测方法的实施例中碳化硅二极管仿真器件的基本结构示意图;

17.图4(a)是本发明基于cnn网络的碳化硅二极管击穿电压的预测方法的实施例中碳化硅二极管仿真器件的击穿特性曲线整体图;其中,横坐标为反向电压,纵坐标为输出电流;

18.图4(b)是图4(a)中圆圈处的放大图;其中,横坐标为反向电压,纵坐标为输出电流;

19.图5(a)是本发明基于cnn网络的碳化硅二极管击穿电压的预测方法的实施例中训练集误差和交叉验证集误差的对比图;其中,横坐标为周期迭代epoch次数,纵坐标为误差大小;

20.图5(b)是图5(a)中圆圈处的放大图;其中,横坐标为周期迭代epoch次数,纵坐标为误差大小;

21.图6是本发明基于cnn网络的碳化硅二极管击穿电压的预测方法的实施例中测试集预测的击穿电压和测试集实际的击穿电压对比图;其中,横坐标为测试集序号,纵坐标为击穿电压;

22.图7是本发明基于cnn网络的碳化硅二极管击穿电压的预测方法的实施例中测试集的测试集误差和测试集的预测精度示意图;其中,横坐标为测试集序号,纵坐标分别为测试集误差和精度。

具体实施方式

23.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域的技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

24.参照图1,一种基于cnn网络的碳化硅二极管击穿电压的预测方法,包括以下步骤:

25.步骤s1,获取cnn网络的训练集、交叉验证集和测试集;

26.子步骤1.1,使用tcad击穿特性仿真模拟建立多个碳化硅二极管仿真器件;

27.具体的,参照图2,在tcad击穿特性仿真模拟中,电学特性仿真需进行电极初值设置;参照图3,使用tcad击穿特性仿真模拟建立的碳化硅二极管仿真器件,包含衬底,衬底下表面设置有阴极,衬底上表面设置有外延层;外延层上表面的左端设置有阳极,外延层上部设置有一个20μm主结和1~6个场限环,且场限环浓度分布与主结浓度分布相同;其中结深1μm,结间距2μm,结宽3μm;参数设置如表1所示;

28.表1碳化硅二极管仿真器件参数设置

29.名称参数器件宽度(wtot)5μm外延层厚度(epithickness)12μm

衬底厚度(lsub)10μm外延层掺杂(epidop)5e

15 cm-3

衬底掺杂(subdop)1e

19 cm-3

金属功函数(wf)5.1(ti)

30.参照图2,在tcad击穿特性仿真模拟中,电学特性仿真中选用物理模型设置,物理模型依次选取复合模型、迁移率模型、不完全电离模型和电子隧穿模型;

31.参照图2,在tcad击穿特性仿真模拟中,电学特性仿真需进行电极扫描设置,设定击穿条件为阳极电流达到1e-6

a,在此设置下对碳化硅二极管器件进行反向偏压的逐渐增大扫描;

32.由tcad击穿特性仿真模拟可得到碳化硅二极管仿真器件击穿特性曲线如图4(a)所示,由图4(b)可得到碳化硅二极管仿真器件的击穿电压;

33.子步骤1.2,通过对多个碳化硅二极管仿真器件的击穿特性进行对比分析,选取出对碳化硅二极管击穿特性影响较大的三个变量:漂移区掺杂浓度x1、结峰值浓度x2和场限环个数x3;

34.子步骤1.3,多次改变漂移区掺杂浓度x1、结峰值浓度x2和场限环个数x3的数值,并提取出每次改变漂移区掺杂浓度x1、结峰值浓度x2和场限环个数x3后tcad击穿特性仿真模拟输出的击穿电压;将每次改变后的x1,x2,x3和三者对应的击穿电压作为一组数据,经过多次改变x1,x2,x3最终得到600组数据,将这600组数据作为cnn网络的数据集,部分数据组如表2所示;其中,将x1、x2和x3作为特征输入cnn网络,将x1、x2和x3三者对应的击穿电压值作为标签输入cnn网络;

35.表2部分数据组

36.场限环个数漂移区掺杂浓度结峰值浓度击穿电压67.00e+154.00e+19894.12369.00e+153.00e+181085.06169.00e+156.00e+18990.42469.00e+159.00e+18956.83569.00e+152.00e+19909.95369.00e+155.00e+19872.12969.00e+155.00e+181005.77669.00e+157.00e+18973.64169.00e+151.00e+19945.9469.00e+153.00e+19885.97969.00e+154.00e+19880.5362.00e+153.00e+181225.33562.00e+156.00e+181168.91362.00e+159.00e+181152.13562.00e+152.00e+191122.462.00e+155.00e+191099.76762.00e+155.00e+181179.236

62.00e+157.00e+181163.41962.00e+151.00e+191144.166

37.接上页表2

38.62.00e+153.00e+191109.7862.00e+154.00e+191103.38764.00e+153.00e+181108.79664.00e+156.00e+181046.1864.00e+159.00e+181026.48464.00e+152.00e+19994.82364.00e+155.00e+19968.56664.00e+155.00e+181067.90264.00e+157.00e+181036.99864.00e+151.00e+191019.42564.00e+153.00e+19979.1964.00e+154.00e+19971.94466.00e+153.00e+181069.70966.00e+156.00e+18998.8666.00e+159.00e+18969.63466.00e+152.00e+19931.99366.00e+155.00e+19900.53266.00e+155.00e+181016.72466.00e+157.00e+18982.44866.00e+151.00e+19962.10866.00e+153.00e+19914.852

39.子步骤1.4,将数据集中的600组数据进行随机排序,再将600组数据的60%作为训练集,将剩下的40%的数据组中的一半作为交叉验证集,另一半作为测试集。

40.步骤s2,建立cnn网络,并进行训练、验证和测试,得到训练后的cnn网络;

41.子步骤2.1,建立cnn网络结构,包括一个大小为1

×

512的全连接层、三个卷积模块、一个大小为1

×1×

4926的全连接层,以及一个大小为1

×1×

1的输出层;每个卷积模块中包含有一个卷积核为3

×

3的卷积层,一个卷积核为2

×

2的最大池化层,以及一个relu层;

42.子步骤2.2,设置cnn网络的误差函数、优化方法及超参数,再将训练集的数据组输入cnn网络,对cnn网络进行训练,并记录训练集误差;

43.具体的,设置cnn网络的均方误差mse为误差函数,优化方法为梯度下降法(gradient descent),迷你批次(minibatch)大小为10,正则化参数(momentum)大小为0.9,权重衰减(weight_decay)大小为5

×

10-4

;当cnn网络周期迭代epoch值为200时,学习率下降速率开始趋于平缓。

44.记录训练集误差如图5(a)、图5(b)中所示,训练集误差最终平均为1.3%。

45.子步骤2.3,将交叉验证集的数据组输入训练后的cnn网络,记录交叉验证集误差,验证cnn网络训练是否出现过拟合现象;

46.具体的,将交叉验证集误差与训练集误差进行比对分析,若两者在200个epoch后近似相等,则说明cnn网络训练没有出现过拟合现象;若出现200个epoch后训练集误差与交叉验证集误差存在较大差距,则表面可能出现过拟合现象,则需要调整cnn网络的超参数或增大训练集大小并对cnn网络重新进行训练。

47.记录交叉验证集误差如图5(a)、图5(b)中所示。

48.参考图5(a)、图5(b),本实施例的交叉验证集误差与训练集误差在200个epoch后近似相等,说明本实施例的cnn网络训练没有出现过拟合现象。

49.子步骤2.4,将测试集的120组数据输入训练后的cnn网络,得到击穿电压的预测结果;将测试集的击穿电压预测结果和测试集的击穿电压仿真结果进行对比,计算得到预测精度;若预测精度满足,则cnn网络训练完成。

50.参考图6,将测试集预测的击穿电压和测试集实际的击穿电压进行对比,获得测试集的预测精度如图7所示,测试集的预测精度为98.3%。

51.步骤s3,将要预测的碳化硅二极管的漂移区掺杂浓度、结峰值浓度和场限环个数输入训练完成的cnn网络中,预测出该碳化硅二极管的击穿电压。

52.虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1