一种覆土立式油罐防雷和接地设计方法及系统与流程

1.本发明涉及石油储油罐防雷和接地技术领域,具体涉及一种覆土立式油罐防雷和接地设计方法及系统。

背景技术:

2.由于覆土油罐能够减少储油的蒸发损耗,延缓油品变质,同时其还具有一定的对空隐蔽效果和安全防护能力,因此越来越多的储备油库开始采用覆土油罐的形式。但是因雷电引起油罐爆炸起火的事故时有发生,给油库带来严重的损失。因此做好覆土油罐的防雷和接地是保障油罐安全运行的一项重要工作。

3.普通的地面储油金属罐大都因为罐顶板厚度达到6mm,可被直接利用作为防雷接闪物,而不需要额外考虑设置单独的防雷设施,只需考虑油罐的接地系统。但放置在钢筋混凝土罐室内的立式金属储油罐,不能利用其罐顶板作为防雷接闪物,这就需要根据工程要求,综合考虑油罐区的防雷和接地,尤其是如何设置防雷系统显得尤为重要。

4.现有技术对覆土立式油罐防雷和接地系统的研究较少,国内外做法也不一致,且设计和实施考虑的因素不够全面,难以满足实际工程安全需求。

技术实现要素:

5.本发明要解决的技术问题是:提供一种覆土立式油罐防雷和接地设计方法,能够综合考虑罐区环境、设备、材料因素,使设计出的防雷接地系统满足实际工程安全需求,同时提供一种覆土立式油罐防雷和接地系统,能够满足覆土立式油罐的防雷接地需求,且结构紧凑、安全可靠。

6.为解决上述技术问题,本发明采用的技术方案是:一种覆土立式油罐防雷和接地设计方法,包括如下步骤:

7.s1,收集整理覆土立式油罐工程结构参数和材料电气参数;

8.s2,根据所述工程结构参数和材料电气参数,对覆土立式油罐进行三维建模,并将三维模型导入仿真分析软件;

9.s3,根据工程实际需求的安全接地电阻值,并基于接地电阻计算公式,初步确定覆土立式油罐防雷和接地系统的布置形式及尺寸;

10.s4,结合所述三维模型和初步确定的覆土立式油罐防雷和接地系统布置形式及尺寸,通过仿真分析软件,分析初步确定的防雷和接地系统的防雷效果;

11.s5,通过调整仿真软件的对象定位和数值设定,比较仿真结果,得出最优的防雷和接地系统布置形式及尺寸,并利用仿真软件输出工程所需的结果报告。

12.进一步的,所述工程结构参数包括储油罐尺寸、罐室深度、罐室壳顶结构尺寸;所述材料电气参数包括储油罐的钢板、罐室的钢筋和混凝土、防雷和接地材料的选型参数,以及工程所在地的土壤电阻率参数。

13.进一步的,所述接地电阻计算公式,具体如下:

mm的热镀锌扁钢;

32.所述水平接地体13材料为直径16mm的热镀锌圆钢;

33.所述垂直接地体14材料为∠50mm

×

50mm

×

5mm的热镀锌角钢,长度为2.5m;

34.所述接地导线ⅰ15、接地导线ⅱ16材料为截面积25mm2的铜芯聚氯乙烯绝缘软电线。

35.本发明与现有技术相比具有以下主要的优点:

36.1、通过综合考虑罐区环境、设备、材料因素,模拟工程实际场景,基于接地电阻计算公式初步确定防雷接地设施的布置形式及尺寸,然后结合仿真软件进一步设计和调整防雷接地设施的布置方案,进而能够更高效、准确地得出满足覆土立式油罐防雷接地需求的最优布置方案;

37.2、通过在每个覆土立式油罐顶部覆土层埋设外轮廓与罐体相适配的环形导体配合防雷网格,能够使覆土立式油罐获得充分可靠的防雷保护,同时保证结构紧凑,节省材料成本;

38.3、通过连接顶部覆土层防雷系统、罐室内部接地系统、油罐之间联络地下管沟内接地系统和罐区接地系统,构成覆盖整个罐区的层次分明、结构清晰的接地网络,对整个罐区进行完整的防雷接地保护,能够节省工程征地面积,且维护方便,安全可靠。

附图说明

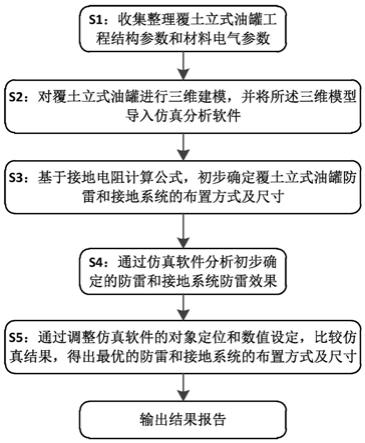

39.图1为本发明一种覆土立式油罐防雷和接地设计方法流程图;

40.图2为本发明顶部覆土层防雷系统示意图;

41.图3为本发明罐室内部接地系统示意图;

42.图4为本发明油罐之间联络地下管沟内接地系统示意图;

43.图5为本发明油罐区整体接地系统示意图;

44.图6为本发明仿真软件三维建模示意图;

45.图7为本发明仿真软件参数输入示意图;

46.图8为本发明仿真软件输出的接地电阻分析结果图。

47.图中:1、环形导体;2、防雷网格;3、水平导体;4、连接点;5、金属罐体;6、呼吸阀;7、量油孔;8、地下管沟;9、联络接地体;10、油管;11、阀门;12、仪表;13、水平接地体;14、垂直接地体;15、接地导线ⅰ;16、接地导线ⅱ。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

49.需要指出,根据实施的需要,可将本技术中描述的各个步骤/部件拆分为更多步骤/部件,也可将两个或多个步骤/部件或者步骤/部件的部分操作组合成新的步骤/部件,以实现本发明的目的。

50.一、一种覆土立式油罐防雷和接地设计方法

51.如图1所示,根据本发明实施的一种覆土立式油罐防雷和接地设计方法,能够模拟工程实际场景,基于接地电阻计算公式初步确定防雷接地设施的布置形式及尺寸,然后结合仿真软件进一步设计和调整防雷接地设施的布置,满足覆土立式油罐雷击防护的需求,达到实际工程安全条件,降低工程风险。

52.具体包括如下步骤:

53.s1,收集整理覆土立式油罐工程结构参数和材料电气参数。

54.所述工程结构参数包括储油罐尺寸、罐室深度、罐室壳顶结构尺寸;

55.所述材料电气参数包括金属储油罐的钢板、罐室的钢筋和混凝土、防雷和接地材料的选型参数,以及工程所在地的土壤电阻率参数;

56.s2,根据覆土立式油罐工程结构参数和材料电气参数,对覆土立式油罐进行三维建模,并将所述三维模型导入仿真分析软件(本实例为电力系统接地分析软件cdegs中的hifreq和fftses模块)。

57.s3,根据工程实际需求的安全接地电阻值(本实例中接地电阻不大于4ω),并基于接地电阻计算公式,初步确定覆土立式油罐防雷和接地系统的布置方式及尺寸形状;

58.所述接地电阻计算公式具体如下:

59.rn=a1×

re60.式中:rn为工程实际需求的安全接地电阻值,re为理论接地电阻值,a1为工程实际修正系数。

61.所述re和a1的计算公式具体如下:

[0062][0063][0064][0065]

式中:s为接地网的总面积,d为接地体的直径或等效直径,h为接地体的埋设深度, l0为接地网的外缘边线总长度,l为接地体的总长度。

[0066]

s4,根据初步确定的防雷和接地系统的布置方式及尺寸形状,结合覆土立式油罐的三维模型,通过所述仿真软件进行防雷和接地系统仿真分析,最大程度地实现工程仿真,分析初步确定的防雷和接地系统防雷效果。

[0067]

s5,通过调整仿真软件的对象定位和数值设定,比较仿真结果,得出最优的防雷和接地系统的布置方式及尺寸形状,并利用仿真软件输出工程所需要的结果报告,达到工程设计和工程验收的标准规范要求。

[0068]

二、一种覆土立式油罐防雷和接地系统

[0069]

基于同一发明构思,本技术实施例还提供了一种覆土立式油罐防雷和接地系统,采用上述的覆土立式油罐防雷和接地设计方法,适用于存储区域有限、储存介质安全防护级别要求高的油罐区,且能够满足覆土立式油罐的防雷接地需求(本实例的覆土立式油罐容量为2000m3,尺寸为直径19000mm

×

高度7524mm,油罐区内共设有4座覆土立式油罐)。

[0070]

具体包括顶部覆土层防雷系统、罐室内部接地系统、油罐之间联络地下管沟内接地系统和油罐区整体接地系统。

[0071]

1.顶部覆土层防雷系统

[0072]

如图2所示,在每个覆土立式油罐顶部覆土层内均设有顶部覆土层防雷系统,所述顶部覆土层防雷系统包括环形导体1(具体可为环形接地线)和防雷网格2(具体可为网格状金属导体)。

[0073]

其中,所述环形导体1的圆心与其下方的覆土立式油罐圆心垂直对应,所述环形导体 1的半径大于所述覆土立式油罐的半径(具体可比覆土立式油罐的半径大3m)。

[0074]

所述环形导体1内安装有防雷网格2,所述防雷网格2为方形网格,且防雷网格2的尺寸不大于7m

×

7m。

[0075]

所述环形导体1和防雷网格2在储油罐顶部覆土层的埋深均为0.3m,且埋深与所述覆土层厚度无关。

[0076]

所述环形导体1与覆盖整个罐区的水平接地体13相连接。

[0077]

2.罐室内部接地系统

[0078]

如图3所示,在每个覆土立式油罐的罐室内设有罐室内部接地系统,所述罐室内部接地系统包括水平导体3(具体可为环形接地线),所述水平导体3沿罐室内壁明敷设置,安装高度距离罐室内地坪0.5m。

[0079]

同时,所述水平导体3通过连接点4(具体可为焊接)与金属罐体5固定连接,所述连接点4设有多个,且任意两个连接点4沿金属罐体5周长方向的间距不大于30m。

[0080]

所述金属罐体5通过接地导线ⅰ与储油罐顶部设置的呼吸阀6和量油孔7电气连接。

[0081]

所述水平导体3与通过罐室地下管沟8内设置联络接地体9与覆盖整个罐区的水平接地体13相连接。

[0082]

3.油罐之间联络地下管沟内接地系统

[0083]

如图4所示,在油罐与油罐之间的地下管沟8内设置联络接地体9,所述联络接地体 9沿地下管沟8内壁明敷设置,安装高度距离管沟内地坪高度0.5m,所述联络接地体9与各罐室内的水平导体3相连接。

[0084]

同时,所述联络接地体9通过接地导线ⅱ与设置在所述地下管沟8内的油管10、阀门 11、仪表12电气连接。

[0085]

所述联络接地体9与覆盖整个罐区的水平接地体13相连接。

[0086]

4.油罐区整体接地系统

[0087]

如图5所示,在整个油罐区设有连接在一起的水平接地体13和垂直接地体14,所述水平接地体13和垂直接地体14根据区域土壤电阻率的测试值和工程接地电阻值的要求 (不大于4ω)计算其设置数量。

[0088]

具体的,所述水平接地体13沿油罐区外轮廓布置,同时水平接地体13中部连接形成尺寸不大于40m

×

40m的方形网格,所述水平接地体13埋深0.6m。

[0089]

所述垂直接地体14沿水平接地体13布置,相邻垂直接地体14的间距不小于5m且不大于30m,所述垂直接地体14埋深0.6m。

[0090]

同时所述水平接地体13与油罐区内每个覆土立式油罐的环形导体1以及地下管沟8 内设置联络接地体9相连接。

[0091]

至此,整个油罐区内的顶部覆土层防雷系统、罐室内部接地系统、油罐之间联络地下管沟内接地系统,通过环形导体1、防雷网格2、水平导体3、连接点4、金属罐体5、联络接地体9、接地导线ⅰ、接地导线ⅱ、水平接地体13以及垂直接地体14连接形成了完整的防雷和接地系统,且接地电阻不大于4ω。

[0092]

其中,所述环形导体1、防雷网格2、水平导体3、联络接地体9具体可为40

×

4(mm) 的热镀锌扁钢;

[0093]

所述水平接地体13具体可为直径16mm的热镀锌圆钢;

[0094]

所述接地导线ⅰ、接地导线ⅱ具体可为截面积25mm2的铜芯聚氯乙烯绝缘软电线;

[0095]

所述垂直接地体14具体可为∠50

×

50

×

5(mm)的热镀锌角钢,长度为2.5m。

[0096]

5.效果验证

[0097]

采用仿真分析软件(本实例为电力系统接地分析软件cdegs中的hifreq和fftses 模块)对上述覆土立式油罐防雷和接地系统进行仿真模拟。

[0098]

如图6~7所示,根据覆土立式油罐工程结构参数和材料电气参数,对覆土立式油罐进行三维建模,并根据上述覆土立式油罐防雷和接地系统的布置方式及尺寸形状,结合覆土立式油罐的三维模型,进行防雷和接地系统仿真分析,分析结果如图8所示。

[0099]

从图8中可以看出本系统的总体接地电阻值(impedance of grounding system)为 0.9406224ω,满足覆土立式油罐的防雷接地电阻值要求,进而验证了技术方案的合理性,可以作为实际工程的实施借鉴方案。

[0100]

该系统在某工程-油料保障设施项目中进行了应用,该油库项目地域敏感,属性特殊,可以遵循的标准规范较少,储存介质的安全防护级别要求高。在满足大多数标准规范的前提下,考虑该类型项目安全等级高于普通的商用储油库,并且满足工程可操作的前提下,采用本系统。

[0101]

系统应用后,可以建立完整的防雷和接地系统,优化了工程征地面积,提高了工程安全运行可靠性,降低工程生产运行安全风险,提高了工程可操作性和安全效益。

[0102]

综上所述,采用上述的一种覆土立式油罐防雷和接地设计方法及系统,通过综合考虑罐区环境、设备、材料因素,模拟工程实际场景,基于接地电阻计算公式初步确定防雷接地设施的布置形式及尺寸,然后结合仿真软件进一步设计和调整防雷接地设施的布置方案,进而能够更高效、准确地得出满足覆土立式油罐防雷接地需求的最优布置方案;

[0103]

通过在每个覆土立式油罐顶部覆土层埋设外轮廓与罐体相适配的环形导体配合防雷网格,能够使覆土立式油罐获得充分可靠的防雷保护,同时保证结构紧凑,节省材料成本;

[0104]

通过连接顶部覆土层防雷系统、罐室内部接地系统、油罐之间联络地下管沟内接地系统和罐区接地系统,构成覆盖整个罐区的层次分明、结构清晰的接地网络,对整个罐区进行完整的防雷接地保护,能够节省工程征地面积,且维护方便,安全可靠。

[0105]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1