一种表面硬化滚道风电主轴轴承的疲劳寿命计算方法

1.本发明涉及风电轴承分析计算领域,具体为一种表面硬化滚道风 电主轴轴承的疲劳寿命计算方法。

背景技术:

2.风电主轴轴承显著不同于采用轴承钢制造并对套圈进行整体淬 透硬化的常规滚动轴承。风电主轴轴承采用合金结构钢或渗碳钢制 造,仅通过对滚道表面的淬火硬化或渗碳硬化来提高接触疲劳强度。 不同于常规滚动轴承全淬透套圈滚道的均一材料机械性能,对于表面 硬化滚道的轴承套圈,随着滚道表面下深度的不同而具有不同的材料 力学性能。从而,表面硬化滚道在滚子载荷反复作用下的接触疲劳失 效机理不同于全淬透滚道。

3.现有的轴承疲劳寿命计算理论是建立在全淬透轴承钢材料的基 础上的,采用现有轴承疲劳寿命理论计算风电主轴轴承的疲劳寿命难 以得到符合工程实际的计算结果,因此急需要一种可获取表面硬化滚 道风电主轴轴承的疲劳寿命计算方法。

技术实现要素:

4.为解决上述技术问题,本发明提供一种表面硬化滚道风电主轴轴 承的疲劳寿命计算方法。

5.本发明采用的技术方案是:一种表面硬化滚道风电主轴轴承的疲 劳寿命计算方法,包括如下步骤:

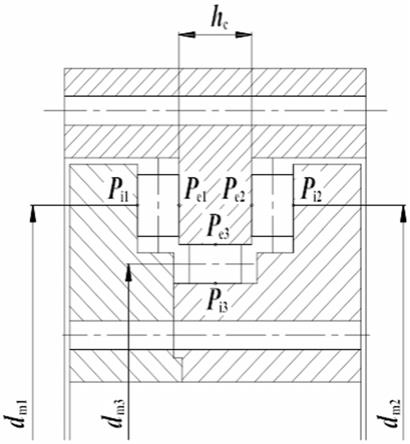

6.s1、建立坐标系,坐标系的原点位于轴承的几何中心,x轴沿着 轴承的轴线方向指向上风向,y轴在水平面内指向轴承的侧向,z轴 沿着竖直方向向上的方向;在外部载荷的作用下,滚子与滚道之间构 成线接触;滚子与滚道之间接触线的中心点分别用p

i1

、p

e1

、p

i2

、p

e2

、p

i3

和p

e3

表示,其中,下标i、e分别代表内圈和外圈,下标1、2和3分 别代表上风向滚道、下风向滚道和径向滚道;利用轴承内部的几何关 系,依次得到关于上风向滚道、下风向滚道和径向滚道圆周位置ψ的 滚子与外圈以及内圈滚道接触线中心点的坐标;

7.s2、将滚子沿轴向切为ns片,以滚子的长度中心为坐标原点,则 每一个滚子切片的厚度中心在滚子轴向的坐标λj可以表示为:

[0008][0009]

其中,j=1,2,3,

…

,ns,lw为滚子长度,并依据上述公式依次获 得上风向滚道、下风向滚道和径向滚道圆周位置ψ的滚子的第j个切 片与外圈以及内圈滚道接触点的坐标;

[0010]

s3、具体步骤如下:

[0011]

s3.1、结合步骤s1和s2,在坐标系中将上风向滚子切片与滚道 接触点的坐标表示成矢量和其中

[0012][0013][0014]

并依次得到矢量和

[0015]

主轴轴承的外圈与风力发电机组的主机架相联接固定不动,内圈 与风轮相联接,在风轮载荷f

x

、fy、fz、my和mz的作用下,内圈将产 生相应载荷方向的位移δ

x

、δy、δz、θy和θz,此时,滚子与内圈滚道 之间的接触线上点的位置可以通过坐标变换得到;

[0016]

s3.2、并通过主轴轴承的内圈产生位移后,上风向内圈滚道、下 风向内圈滚道和径向内圈滚道上的点的坐标结合在轴承圆周上的任 意滚子位置ψ滚子与滚道面之间的第j对接触点之间的弹性趋近量获 得上风向、下风向以及径向滚道圆周位置ψ的滚子的负荷表达式;

[0017]

s3.3、主轴轴承的内圈在外部载荷f

x

、fy、fz、my和mz和内部滚 子载荷的共同作用下处于平衡状态,从而得到5个方向的平衡关系组 成的方程组,结合方程组,得到滚子载荷q

1,ψ

、q

2,ψ

和q

3,ψ

,将上风向 滚道的所有滚子载荷进行当量处理,得到外圈滚道的当量滚动体载荷 和内圈滚道的当量滚动体载荷,并依次得到下风向滚道和径向滚道的 当量滚动体载荷;

[0018]

s4、建立滚子与表面硬化滚道之间的弹塑性接触有限元模型,表 面硬化滚道的下表面施加全自由度约束,滚子施加水平面内的位移约 束,在滚子的上表面施加当量滚动体载荷,通过对有限元模型的求解 得到表面硬化滚道的次表面应力分布:

[0019]

并根据有限元分析得到的表面硬化滚道次表面脉动应力范围 δσ

eq

,利用公式计算得到滚道的疲劳寿命n。

[0020]

作为优选方案,在s1步骤中,对于上风向滚道圆周位置ψ的滚 子,滚子与外圈滚道接触线中心点p

e1

的坐标为:

[0021]

x

e1,ψ

=0.5hc[0022]ye1,ψ

=0.5d

m1

cosψ

[0023]ze1,ψ

=0.5d

m1

sinψ

[0024]

式中,d

m1

——上风向滚子分布圆直径;hc——外圈的上、下风向 滚道面之间的轴向距离;ψ——滚子在轴承圆周上的位置角;

[0025]

上风向滚子与内圈滚道接触线中心点p

i1

的坐标为:

[0026]

x

i1,ψ

=0.5hc+d

w1

[0027]yi1,ψ

=0.5d

m1

cosψ

[0028]zi1,ψ

=0.5d

m1

sinψ

[0029]

式中,d

w1

——上风向滚子直径;

[0030]

对于下风向滚道圆周位置ψ的滚子,滚子与外圈滚道接触线中心 点p

e2

的坐标为:

[0031]

x

e2,ψ

=-0.5hc[0032]ye2,ψ

=0.5d

m2

cosψ

[0033]ze2,ψ

=0.5d

m2

sinψ

[0034]

式中,d

m2

——下风向滚子分布圆直径;

[0035]

下风向滚子与内圈滚道接触线中心点p

i2

的坐标为:

[0036]

x

i2,ψ

=-0.5h

c-d

w2

[0037]yi2,ψ

=0.5d

m2

cosψ

[0038]zi2,ψ

=0.5d

m2

sinψ

[0039]

式中,d

w2

——下风向滚子直径;

[0040]

对于径向滚道圆周位置ψ的滚子,滚子与外圈滚道接触线中心点p

e3

的坐标为:

[0041]

x

e3,ψ

=0

[0042]ye3,ψ

=0.5(d

m3

+d

w3

)cosψ

[0043]ze3,ψ

=0.5(d

m3

+d

w3

)sinψ

[0044]

式中,d

m3

——径向滚子分布圆直径,d

w3

——径向滚子直径;

[0045]

径向滚子与内圈滚道接触线中心点p

i3

的坐标为:

[0046]

x

i3,ψ

=0

[0047]yi3,ψ

=0.5(d

m3-d

w3

)cosψ

[0048]zi3,ψ

=0.5(d

m3-d

w3

)sinψ。

[0049]

作为优选方案,在s2步骤中

[0050]

对于上风向滚道圆周位置ψ的滚子,滚子的第j个切片与外圈滚道接 触点的坐标为:

[0051]

x

e1,ψ,j

=0.5hc[0052]ye1,ψ,j

=(0.5d

m1

+λ

1,j

)cosψ

[0053]ze1,ψ,j

=(0.5d

m1

+λ

1,j

)sinψ

[0054]

上风向滚子的第j个切片与内圈滚道接触点的坐标为:

[0055]

x

i1,ψ,j

=0.5hc+d

w1

[0056]yi1,ψ,j

=(0.5d

m1

+λ

1,j

)cosψ

[0057]zi1,ψ,j

=(0.5d

m1

+λ

1,j

)sinψ

[0058]

对于下风向滚道圆周位置ψ的滚子,滚子的第j个切片与外圈滚道接 触点的坐标为:

[0059]

x

e2,ψ,j

=-0.5hc[0060]ye2,ψ,j

=(0.5d

m2

+λ

2,j

)cosψ

[0061]ze2,ψ,j

=(0.5d

m2

+λ

2,j

)sinψ

[0062]

下风向滚子的第j个切片与内圈滚道接触点的坐标为:

[0063]

x

i2,ψ,j

=-0.5h

c-d

w2

[0064]yi2,ψ,j

=(0.5d

m2

+λ

2,j

)cosψ

[0065]zi2,ψ,j

=(0.5d

m2

+λ

2,j

)sinψ

[0066]

对于径向滚道圆周位置ψ的滚子,滚子的第j个切片与外圈滚道接触 点的坐标为:

[0067]

x

e3,ψ,j

=λ

3,j

[0068]ye3,ψ,j

=0.5(d

m3

+d

w3

)cosψ

[0069]ze3,ψ,j

=0.5(d

m3

+d

w3

)sinψ

[0070]

滚子的第j个切片与内圈滚道接触点的坐标为:

[0071]

x

i3,ψ,j

=λ

3,j

[0072]yi3,ψ,j

=0.5(d

m3-d

w3

)cosψ

[0073]zi3,ψ,j

=0.5(d

m3-d

w3

)sinψ。

[0074]

作为优选方案,在s3.1步骤中

[0075]

滚子与内圈滚道之间的接触线上点的位置可以通过坐标变换得 到,根据坐标变换原理得到变换矩阵:

[0076][0077]

作为优选方案,在s3.2步骤中,并通过主轴轴承的内圈产生位 移后,上风向内圈滚道、下风向内圈滚道和径向内圈滚道上的点的坐 标结合在轴承圆周上的任意滚子位置ψ处滚子与滚道面之间的第j 对接触点之间的弹性趋近量获得上风向、下风向以及径向滚道圆周位 置ψ的滚子承受的负荷表达式,具体步骤如下:

[0078]

主轴轴承的内圈产生位移后,上风向内圈滚道、下风向内圈滚道和径 向内圈滚道上的点的坐标分别为:

[0079][0080][0081][0082]

在轴承圆周上的任意滚子位置ψ处滚子与滚道面之间的第j对接触点 之间的弹性趋近量为:

[0083][0084][0085][0086]

对于上风向滚道圆周位置ψ的滚子,滚子的第j个切片承受的负荷可 以表示为:

[0087][0088]

其中,

[0089]

则上风向滚道圆周位置ψ的滚子承受的负荷q

1,ψ

为各切片负荷之 和:

[0090]

[0091]

可以得到下风向滚子负荷q

2,ψ

和径向滚子负荷q

3,ψ

的表达式。

[0092]

作为优选方案,在s3.3步骤中,

[0093]

5个方向的平衡关系组成的方程组如下:

[0094][0095][0096][0097][0098][0099]

将q

1,ψ

、q

2,ψ

和q

3,ψ

的表达式代入到以上5个平衡方程中,可以得 到一个非线性方程组,给定风电主轴轴承的设计参数,求解得到未知 变量δ

x

、δy、δz、θy和θz的值,由这些求得值可以进一步计算得到滚 子载荷q

1,ψ

、q

2,ψ

和q

3,ψ

,将上风向滚道的所有滚子载荷进行当量处理, 得到外圈滚道的当量滚动体载荷和内圈滚道的当量滚动体载荷,得到 下风向滚道和径向滚道的当量滚动体载荷。

[0100]

作为优选方案,在s4步骤中,还包括:

[0101]

在ansys软件中建立滚子与表面硬化滚道之间的弹塑性接触有 限元模型,滚子设置为弹性材料,表面硬化滚道设置为弹塑性材料, 对于具有不同屈服强度的硬化层、过渡层和芯部组织分别赋予不同的 弹塑性材料参数,建立材料弹塑性特性的应力-应变关系曲线,有限 元模型采用四面体结构固体单元solid187进行网格划分,在滚子与 滚道之间进行接触设置,滚道面设置为目标面,采用目标单元划分网 格targe170;滚子表面设置为接触面,采用8节点面-面接触单元划 分网格conta174,表面硬化滚道的下表面施加全自由度约束,滚子 施加水平面内的位移约束,在滚子的上表面施加当量滚动体载荷,通 过对有限元模型的求解得到表面硬化滚道的次表面应力分布;

[0102]

材料的疲劳寿命取决于应力幅值和应力作用次数,应力作用次数 n与交变应力幅值σ

eq

之间的关系为:

[0103][0104]

式中,σ

′f为材料的疲劳强度系数,b为材料的疲劳强度指数;

[0105]

考虑到轴承滚道承受的是脉动循环应力的作用,将脉动应力幅值 σ

eqa

转化为交变应力幅值σ

eq

:

[0106][0107]

式中,σ-1

为材料在交变应力循环作用下的疲劳极限,σ

eqa

为脉动 循环应力的幅值,

σ

eqm

为脉动循环应力的平均值,由于脉动循环应力 的最小值为0,因此可以得到:

[0108][0109]

式中,δσ

eq

为脉动循环应力的范围;

[0110]

根据有限元分析得到的表面硬化滚道次表面脉动应力范围δσ

eq

, 利用上述公式计算得到滚道的疲劳寿命n。

[0111]

本发明的有益效果是:

[0112]

针对现有的轴承疲劳寿命计算理论是建立在全淬透轴承钢材料 的基础上的,则通过现有理论计算难以得到符合工程实际的计算结 果,本发明通过对方法的创新设计,提供一种表面硬化滚道风电主轴 轴承的疲劳寿命计算方法,由于采用了本技术的技术方案,本发明具 有如下优越性:通过轴承的5自由度力学析,解决了风电主轴轴承在 5个方向载荷联合作用下的内部滚子载荷分布的计算问题;通过有限 元分析得到表面硬化滚道的次表面应力分布,利用应力作用次数与交 变应力幅值之间的关系计算得到轴承的疲劳寿命,计算结果准确反映 了表面硬化滚道风电主轴轴承的疲劳寿命。

附图说明

[0113]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面 将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而 易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普 通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附 图获得其他的附图。

[0114]

图1为本发明中轴承坐标系的示意图;

[0115]

图2为本发明中滚道接触线中心点的结构示意图;

[0116]

图3为滚子与表面硬化滚道的接触模型示意图;

[0117]

图4为上风向滚子的载荷分布示意图;

[0118]

图5为下风向滚子的载荷分布示意图;

[0119]

图6为径向滚子的载荷分布示意图。

具体实施方式

[0120]

下面,通过示例性的实施方式对本发明进行具体描述。然而应当 理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和 特征也可以有益的结合到其他实施方式中。

[0121]

实施例1、

[0122]

下面结合附图1-6对本实施例的详细结构进行描述:

[0123]

某型号风电主轴轴承如附图1所示,主要由上风向滚道、下风向 滚道和径向滚道构成,轴承的主要结构参数如下:

[0124]

上风向滚道:节圆直径d

m1

=2800(mm),滚子直径d

w1

=80(mm), 滚子长度l

w1

=120(mm),滚子数量z1=94(个);

[0125]

下风向滚道:节圆直径d

m2

=2800(mm),滚子直径d

w2

=90(mm), 滚子长度l

w2

=120(mm),滚子数量z2=86(个);

[0126]

径向滚道:节圆直径d

m3

=2600(mm),滚子直径d

w3

=70(mm), 滚子长度l

w3

=100(mm),滚子数量z3=110(个);

[0127]

轴承的当量动载荷:f

x

=-585.5(kn),fy=235.6(kn), fz=864.0(kn),my=4708.2(knm),mz=-2262.6(knm),轴承的额定转 速为:n=10.2(r/min)。

[0128]

步骤1、风电主轴轴承的几何建模

[0129]

为便于描述风电主轴轴承内部的几何关系,建立卡迪尔坐标系如 图1所示,坐标系的原点位于轴承的几何中心,x轴沿着轴承的轴线 方向指向上风向,y轴在水平面内指向轴承的侧向,z轴沿着竖直方 向向上的方向。在外部载荷的作用下,滚子与滚道之间构成线接触, 滚子与滚道之间接触线的中心点分别用p

i1

、p

e1

、p

i2

、p

e2

、p

i3

和p

e3

表 示,如图2所示。在本文中,下标“i、e”分别代表内圈和外圈, 下标“1、2和3”分别代表上风向滚道、下风向滚道和径向滚道。利 用轴承内部的几何关系,可以得到6条接触线的中心点坐标。

[0130]

对于上风向滚道圆周位置ψ的滚子,滚子与外圈滚道接触线中心 点p

e1

的坐标为:

[0131]

x

e1,ψ

=0.5hcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0132]ye1,ψ

=0.5d

m1

cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0133]ze1,ψ

=0.5d

m1

sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0134]

式中,d

m1

——上风向滚子分布圆直径;hc——外圈的上、下风向 滚道面之间的轴向距离;ψ——滚子在轴承圆周上的位置角。

[0135]

上风向滚子与内圈滚道接触线中心点p

i1

的坐标为:

[0136]

x

i1,ψ

=0.5hc+d

w1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0137]yi1,ψ

=0.5d

m1

cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0138]zi1,ψ

=0.5d

m1

sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0139]

式中,d

w1

——上风向滚子直径。

[0140]

对于下风向滚道圆周位置ψ的滚子,滚子与外圈滚道接触线中心 点p

e2

的坐标为:

[0141]

x

e2,ψ

=-0.5hcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0142]ye2,ψ

=0.5d

m2

cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0143]ze2,ψ

=0.5d

m2

sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0144]

式中,d

m2

——下风向滚子分布圆直径。

[0145]

下风向滚子与内圈滚道接触线中心点p

i2

的坐标为:

[0146]

x

i2,ψ

=-0.5h

c-d

w2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0147]yi2,ψ

=0.5d

m2

cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0148]zi2,ψ

=0.5d

m2

sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0149]

式中,d

w2

——下风向滚子直径。

[0150]

对于径向滚道圆周位置ψ的滚子,滚子与外圈滚道接触线中心点 p

e3

的坐标为:

[0151]

x

e3,ψ

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0152]ye3,ψ

=0.5(d

m3

+d

w3

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0153]ze3,ψ

=0.5(d

m3

+d

w3

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0154]

式中,d

m3

——径向滚子分布圆直径,d

w3

——径向滚子直径。

[0155]

径向滚子与内圈滚道接触线中心点p

i3

的坐标为:

[0156]

x

i3,ψ

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0157]yi3,ψ

=0.5(d

m3-d

w3

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0158]zi3,ψ

=0.5(d

m3-d

w3

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18)

[0159]

为考虑滚道面的倾角位移对滚子载荷的影响,将滚子沿轴向切为 ns片。以滚子的长度中心为坐标原点,则每一个滚子切片的厚度中心 在滚子轴向的坐标λj可以表示为:

[0160][0161]

式中,j=1,2,3,

…

,ns,lw——滚子长度。

[0162]

对于上风向滚道圆周位置ψ的滚子,滚子的第j个切片与外圈滚 道接触点的坐标为:

[0163]

x

e1,ψ,j

=0.5hcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0164]ye1,ψ,j

=(0.5d

m1

+λ

1,j

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0165]ze1,ψ,j

=(0.5d

m1

+λ

1,j

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0166]

上风向滚子的第j个切片与内圈滚道接触点的坐标为:

[0167]

x

i1,ψ,j

=0.5hc+d

w1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0168]yi1,ψ,j

=(0.5d

m1

+λ

1,j

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(24)

[0169]zi1,ψ,j

=(0.5d

m1

+λ

1,j

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(25)

[0170]

对于下风向滚道圆周位置ψ的滚子,滚子的第j个切片与外圈滚 道接触点的坐标为:

[0171]

x

e2,ψ,j

=-0.5hcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26)

[0172]ye2,ψ,j

=(0.5d

m2

+λ

2,j

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(27)

[0173]ze2,ψ,j

=(0.5d

m2

+λ

2,j

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

[0174]

下风向滚子的第j个切片与内圈滚道接触点的坐标为:

[0175]

x

i2,ψ,j

=-0.5h

c-d

w2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(29)

[0176]yi2,ψ,j

=(0.5d

m2

+λ

2,j

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(30)

[0177]zi2,ψ,j

=(0.5d

m2

+λ

2,j

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(31)

[0178]

对于径向滚道圆周位置ψ的滚子,滚子的第j个切片与外圈滚道 接触点的坐标为:

[0179]

x

e3,ψ,j

=λ

3,j

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(32)

[0180]ye3,ψ,j

=0.5(d

m3

+d

w3

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(33)

[0181]ze3,ψ,j

=0.5(d

m3

+d

w3

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(34)

[0182]

滚子的第j个切片与内圈滚道接触点的坐标为:

[0183]

x

i3,ψ,j

=λ

3,j

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(35)

[0184]yi3,ψ,j

=0.5(d

m3-d

w3

)cosψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(36)

[0185]zi3,ψ,j

=0.5(d

m3-d

w3

)sinψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(37)

[0186]

步骤2、风电主轴轴承的力学分析

[0187]

为便于表示滚子与滚道之间接触线上点的位置在受载前后的变 化情况,在卡迪尔坐标系中将上风向滚子切片与滚道接触点的坐标表 示成矢量和

[0188]

[0189][0190]

同理,可以得到矢量和主轴轴承的外圈与风力发电机组的主机架相联接固定不动,内圈与风 轮相联接。在风轮载荷f

x

、fy、fz、my和mz的作用下,内圈将产生相 应载荷方向的位移δ

x

、δy、δz、θy和θz。此时,滚子与内圈滚道之间 的接触线上点的位置可以通过坐标变换得到。根据坐标变换原理得到 变换矩阵:

[0191][0192]

主轴轴承的内圈产生位移后,上风向内圈滚道、下风向内圈滚道和径 向内圈滚道上的点的坐标分别为:

[0193][0194][0195][0196]

在轴承圆周上的任意滚子位置ψ,滚子与滚道面之间的第j对接触点 之间的弹性趋近量为:

[0197][0198][0199][0200]

对于上风向滚道圆周位置ψ的滚子,滚子的第j个切片承受的负荷可 以表示为:

[0201][0202]

其中,

[0203]

则上风向滚道圆周位置ψ的滚子承受的负荷q

1,ψ

为各切片负荷之和:

[0204][0205]

同理,可以得到下风向滚子负荷q

2,ψ

和径向滚子负荷q

3,ψ

的表达式。

[0206]

主轴轴承的内圈在外部载荷f

x

、fy、fz、my和mz和内部滚子载荷的共 同作用下处于平衡状态,从而得到5个方向的平衡关系组成的方程 组:

[0207][0208][0209][0210][0211][0212]

将q

1,ψ

、q

2,ψ

和q

3,ψ

的表达式代入到以上5个平衡方程中,可以得到一 个非线性方程组。给定风电主轴轴承的设计参数,运用 newton-raphson方法求解得到未知变量的值:δ

x

=0.1489mm, δy=0.4334mm,δz=0.6794mm,θy=0.8651rad,θz=0.9739rad。 由这些求得值可以进一步计算得到滚子载荷q

1,ψ

、q

2,ψ

和q

3,ψ

,如图4-6 所示。将上风向滚道的所有滚子载荷进行当量处理,得到外圈滚道的 当量滚动体载荷和内圈滚道的当量滚动体载荷。同理,可以得到下风 向滚道和径向滚道的当量滚动体载荷。

[0213]

步骤3、风电主轴轴承的寿命计算

[0214]

在ansys软件中建立滚子与表面硬化滚道之间的弹塑性接触有 限元模型,如图3所示,滚子设置为弹性材料,表面硬化滚道设置为 弹塑性材料,对于具有不同屈服强度的硬化层、过渡层和芯部组织分 别赋予不同的弹塑性材料参数。建立材料弹塑性特性的应力-应变关 系曲线。有限元模型采用四面体结构固体单元solid187进行网格划 分。在滚子与滚道之间进行接触设置,滚道面设置为目标面,采用目 标单元划分网格targe170;滚子表面设置为接触面,采用8节点面

‑ꢀ

面接触单元划分网格conta174。表面硬化滚道的下表面施加全自由 度约束,滚子施加水平面内的位移约束,在滚子的上表面施加当量滚 动体载荷。通过对有限元模型的求解得到表面硬化滚道的次表面应力 分布。

[0215]

材料的疲劳寿命取决于应力幅值和应力作用次数,应力作用次数n与 交变应力幅值σ

eq

之间的关系为:

[0216][0217]

式中,σ

′f为材料的疲劳强度系数,b为材料的疲劳强度指数。

[0218]

考虑到轴承滚道承受的是脉动循环应力的作用,将脉动应力幅值σ

eqa

转化为交变应力幅值σ

eq

:

[0219][0220]

式中,σ-1

为材料在交变应力循环作用下的疲劳极限,σ

eqa

为脉动循环 应力的幅值,σ

eqm

为脉动循环应力的平均值。由于脉动循环应力的最 小值为0,因此可以得到:

[0221][0222]

式中,δσ

eq

为脉动循环应力的范围。

[0223]

根据有限元分析得到的表面硬化滚道次表面脉动应力范围δσ

eq

, 利用式(54)~(56)计算得到滚道的疲劳寿命n如下:上风向内圈滚道 的寿命为454780小时,上风向外圈滚道的寿命为388240小时,下风 向内圈滚道的寿命为:323970小时,下风向外圈滚道的寿命为279740 小时,径向内圈滚道的寿命为:788480小时,径向外圈滚道的寿命 为894600。计算得到的各滚道的疲劳寿命不相等,下风向外圈滚道 的寿命最短,为279740小时;径向外圈滚道的寿命最长,为894600 小时。由此可以得出轴承的寿命为279740小时。

[0224]

应当指出,虽然通过上述实施方式对本发明进行了描述,然而本 发明还可以有其他的多种实施方式。在不脱离本发明精神和范围的前 提下,熟悉本领域的技术人员显然可以对本发明做出各种相应的改变 和变形,但这些改变和变形都应当属于本发明所附权利要求及其等效 物所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1