一种智能化制衣生产系统的制作方法

1.本发明属于智能化制衣技术领域,特别涉及一种智能化制衣生产系统。

背景技术:

2.随着智能制造技术的发展和普及,以及生产自动化、信息化的进程不断推进,急需要求服装制造企业对服装生产制造以及管理模式加快转型,才能更好的适应经济发展以及社会发展。为此,针对传统密集型服装加工制造业一般都采用流水作业,而对生产线产品的调度、信息采集与管理还采用人工采集、手工输入的方式,这样不仅准确率不高,而且无法实时跟踪产品信息,影响产品生产效率,导致单品制造费用越来越高,企业的制造成本越来越高、生产效率和整体利润率不断降低。为此,企业迫切需要提高对市场的反应能力,提升服装生产管理效率和生产应变能力,规范服装生产工艺,实时跟踪服装生产信息,做到流水化不间断作业,以提升服装生产质量、生产效率和品质。

技术实现要素:

3.本发明的目的在于提供一种智能化制衣生产系统,本发明能对生产信息的实时传输和监控以及对生产进行实时分配调度,及时消除生产过程中遇到的工序瓶颈,从而实现制衣生产作业中各个工位间的无缝协同、减少停工等待或人员不足等问题。为了实现上述目的,本发明采用以下技术方案:

4.根据本发明的一个方面,提供了一种智能化制衣生产系统,包括数据交互终端、后台服务终端、生产支架、设置于生产支架顶端的环形轨道、沿环形轨道下方的生产支架上间隔设置若干缝合工位、设置在每个缝合工位的数据控制终端和数据读写设备,在环形轨道上设置有沿环形轨道上移动的挂钩,所述数据交互终端用于获取订单制定及订单数据交互传输,所述后台服务终端与所述数据交互终端进行数据交互,所述后台服务终端通过所述数据控制终端与数据读写设备通信连接,所述数据控制终端用于获取所述后台服务终端下发的生产任务指令以及用于对每个缝合工位进行生产控制,所述数据读写设备用于获取每片面料裁片的电子标签信息,并将电子标签信息送入数据控制终端进行生产控制,所述后台服务终端分别用于获取客户订单数据和缝合工位的生产数据以及对生产进行调度。

5.上述方案进一步优选的,所述后台服务终端包括数据通信接口、订单数据接收单元、数据存储模块、订单数据提取模块、生产任务分配单元和生产工序管理模块,所述数据通信接口分别用于与所述数据交互终端和数据控制终端进行数据交互,所述订单数据接收单元用于接收客户订单数据并存储于所述数据存储模块,所述订单数据提取模块根据订单优先等级获取所述数据存储模块的订单数据,以及根据订单数据提取服装设计样式结构图并根据样式结构图生成服装面料信息,所述生产任务分配单元获取服装面料信息制定和分配生产工序以及根据服装面料信息和生产工序生成生产工艺参数报告,所述生产工序管理模块根据生产工艺参数报告下发面料裁片任务指令和生产任务指令。

6.上述方案进一步优选的,所述后台服务终端还包括生产协调模块,所述生产协调

模块用于对生产工序进行分解和获取缝合工位现场的动态生产状况进行实时分配调度。

7.上述方案进一步优选的,所述生产协调模块包括根据生产工艺参数报告实时调整任一缝合工位上的生产工序流程。

8.上述方案进一步优选的,所述生产工序管理模块向相应的缝合工位上的数据控制终端下发面料裁片任务指令以及根据面料裁片的数量生成对应的电子标签信息、生产工序流程和生产工时。

9.上述方案进一步优选的,根据面料裁片的数量生成对应的电子标签信息至少包括裁片名称、裁编号、裁片尺寸、缝合工位、缝合工艺要求、工艺要求、流程要求和裁片工信息。

10.上述方案进一步优选的,所述数据控制终端对每个缝合工位进行生产控制包括如下过程:

11.步骤s10:实时监听和获取后台服务终端下发的生产任务指令,判断是否需要与所述台服务终端建立通信连接;

12.步骤s11:若完成通信连接,则启动数据控制终端生产控制模式,并向缝合工位发送生产控制指令,若缝合工位接收到生产控制指令,则进入工作状态,所述数据控制终端向后台服务终端发送应答缝合信号;

13.步骤s12:所述后台服务终端接收到应答缝合信号后,所述后台服务终端向数据控制终端下发电子标签信息、生产工序流程和生产工时,所述数据控制终端通过rs485总线向每个对应的缝合工位发送所述电子标签信息、生产工序流程和生产工时;

14.步骤s13:所述后台服务终端下发驱动控制信号操控所述挂钩吊挂面料裁片在所述环形轨道的行走状态;

15.步骤s14:在对应的缝合工位上的数据读写设备写入或读取每片面料裁片的电子标签信息,所述缝合工位根据当前生产工序流程和生产工时对面料裁片进行缝制。

16.上述方案进一步优选的,在步骤s14中,所述缝合工位根据当前生产工序流程和生产工时对面料裁片进行缝制后,还及时反馈相关生产完成信息至数据控制终端进行确认,并将确认生产完成生产信息上传至所述后台服务终端,再由后台服务终端生成订单生产记录报表、安排出货和发货计划,同时通过数据交互终端与客户进行信息交互,提示客户完成订单生产。

17.综上所述,由于本发明采用了上述技术方案,本发明具有以下技术效果:

18.(1)、本发明能对生产信息的实时传输和监控,对生产进行实时分配调度,及时消除生产过程中遇到的工序瓶颈,做到流水化不间断作业,从而实现制衣生产作业中各个工位间的无缝协同、减少停工等待或人员不足等问题,便于生产过程中遇到工序及时调整时,能够做出相应的举措保证了生产的顺利进行。

19.(2)、本发明可实现一条生产线中同时对不同品种、多款式服装等产品的加工生产,并对生产过程的任何一个环节进行正确地追踪物料的来源和去向,对升服装生产管理效率和生产应变能力,规范服装生产工艺,实时跟踪服装生产信息都具很高的现实意义。

附图说明

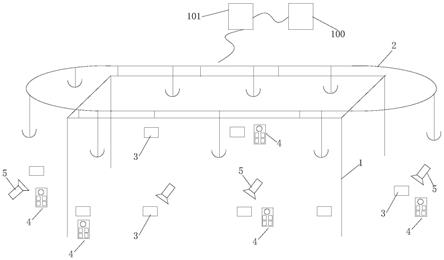

20.图1为本发明的一种智能化制衣生产系统的原理结构示意图;

21.图2为本发明的后台服务终端的系统原理图;

22.图3为本发明的生产控制流程;

23.附图中,生产支架1,环形轨道2,缝合工位3,数据控制终端4,数据读写设备5,挂钩6,据交互终端100,后台服务终端101。

具体实施方式

24.为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

25.如图1和图2所示,根据本发明提供的一种智能化制衣生产系统,包括数据交互终端100、后台服务终端101、生产支架1、设置于生产支架1顶端的环形轨道2、沿环形轨道2下方的生产支架1上间隔设置若干缝合工位3、设置在每个缝合工位3的数据控制终端4和数据读写设备5,在环形轨道2上设置有沿环形轨道2上移动的挂钩6,在每个挂钩6上分别标识有识别标签id,该挂钩6用于挂载衣物或面料裁片以及面料裁片的电子标签信息,方便挂钩6在环形轨道上行走时进行识别、跟踪和缝制分配,所述数据交互终端100用于获取订单制定及订单数据交互传输,所述后台服务终端101与所述数据交互终端100进行数据交互,所述后台服务终端101通过所述数据控制终端4与数据读写设备5通信连接,所述数据控制终端4用于获取所述后台服务终端101下发的生产任务指令以及用于对每个缝合工位3进行生产控制,所述数据读写设备5用于获取每片面料裁片的电子标签信息,并将电子标签信息送入数据控制终端4进行生产控制,从而对面料裁剪并通过各裁片进行缝制时,对服装进行实时标记,所述后台服务终端101分别用于获取客户订单数据和缝合工位3的生产数据以及对生产进行调度。所述后台服务终端101包括数据通信接口、订单数据接收单元、数据存储模块、订单数据提取模块、生产任务分配单元和生产工序管理模块,所述数据通信接口分别用于与所述数据交互终端100和数据控制终端4进行数据交互,所述订单数据接收单元用于接收客户订单数据并存储于所述数据存储模块,所述订单数据提取模块根据订单优先等级获取所述数据存储模块的订单数据,以及根据订单数据提取服装设计样式结构图并根据样式结构图生成服装面料信息其中,优先等级可设置为紧急订单、重要订单、普通订单和剩余订单,按照优先等级安排生产、出货和发货计划等工序流程。所述生产任务分配单元获取服装面料信息制定和分配生产工序以及根据服装面料信息和生产工序生成生产工艺参数报告,所述生产工序管理模块根据生产工艺参数报告下发面料裁片任务指令和生产任务指令;所述生产工序管理模块向相应的缝合工位3上的数据控制终端4下发面料裁片任务指令以及根据面料裁片的数量生成对应的电子标签信息、生产工序流程和生产工时;其中,根据面料裁片的数量生成对应的电子标签信息至少包括裁片名称、裁编号、裁片尺寸、裁片颜色、缝合工位、缝合工艺要求、工艺要求、流程要求和裁片工信息。

26.在本发明实施例中,如图1和图2所示,所述后台服务终端101还包括生产协调模块,所述生产协调模块用于对生产工序进行分解和获取缝合工位3现场的动态生产状况进行实时分配调度,根据生产实时分配调度,实现生产信息的实时传输和监控,便于生产过程中遇到工序及时调整时,能够做出相应的举措保证了生产的顺利进行,通过智能调度和优化平衡生产,实现生产过程的实时调度,及时消除生产过程中遇到的工序瓶颈,大幅度提高

生产效率。所述生产协调模块还根据生产工艺参数报告实时调整任一缝合工位3上的生产工序流程;在现场实际生产的动态工序中实时增减派单、增减人员、更换裁片、颜色、花纹、图样、切换生产模具、质检环节变化等等,从而实现制衣生产作业中各个工位间的无缝协同、减少停工等待或人员不足等问题,也从而为客户自主选择各种工艺提供了便利。

27.在本发明实施例中,如图1和图2所示,所述数据控制终端4包括通信连接模块、生产控制模块、数据收发模块和数据分析处理模块,所述通信连接模块实时获取和监听后台服务终端101下发的生产任务指令,并判断是否要建立通信连接,所述生产控制模块用于接收生产任务指令并进入等待生产控制模式,根据相应的生产任务向缝合工位3下方生产控制指令和生产信息,所述生产信息包括面料裁片的电子标签信息、生产工序流程和生产工时,所述数据收发模块获取所述数据读写设备5写入或读取每片面料裁片认证信息(电子标签信息),并将获取的认证信息送入数据分析处理模块,所述数据分析处理模块读取生产控制模块内的生产信息并与所述认证信息进行对比分析,是否一致,若一致则数据读写设备5写入或读取每片面料裁片认证信息正确,若写入或读取认证信息错误,则数据分析处理模块发出反馈信号至缝合工位3进行再次写入或读取以及发送反馈信号后台服务终端101暂停操控所述挂钩6吊挂面料裁片在所述环形轨道2上行走;从而等待写入或读取成功时,再次启动挂钩6在环形轨道2上行走,通过电子标签信息进行数据认证管理,建立统一的裁片物料编码和工位编号,从而保证每个裁片和操作工位制作生产出来的产品具有唯一性和可追溯性,从而能实现了一条生产线中同时对不同品种、多款式服装等产品进行加工生产,并且在生产过程的任何一个环节都能够正确地追踪到物料的来源和去向;

28.在本发明中,如图1、图2和图3所示,所述数据控制终端4对每个缝合工位3进行生产控制包括如下过程:

29.步骤s10:实时监听和获取后台服务终端101下发的生产任务指令,判断是否需要与所述台服务终端101建立通信连接;

30.步骤s11:若完成通信连接,则启动数据控制终端4生产控制模式,并向缝合工位3发送生产控制指令,若缝合工位3接收到生产控制指令,则进入工作状态,并通过数据控制终端4向后台服务终端101发送应答缝合信号;

31.步骤s12:所述后台服务终端101接收到应答缝合信号后,所述后台服务终端101向数据控制终端4下发电子标签信息、生产工序流程和生产工时,所述数据控制终端4通过rs485总线向每个对应的缝合工位3发送所述电子标签信息、生产工序流程和生产工时;

32.步骤s13:所述后台服务终端101下发驱动控制信号操控所述挂钩6吊挂面料裁片在所述环形轨道2的行走状态;

33.步骤s14:在对应的缝合工位3上的数据读写设备5写入或读取每片面料裁片的电子标签信息,并根据当前生产工序流程和生产工时对面料裁片进行缝制;

34.步骤s15:所述缝合工位3上的生产人员按照工艺顺序、工时计划等生产完成后,及时反馈相关生产完成信息至数据控制终端4进行确认,再将确认生产完成生产信息上传至所述后台服务终端101,再由后台服务终端101生成订单生产记录报表、安排出货和发货计划,同时通过数据交互终端100发送完成生产信息至客户,提醒客户完成订单生产。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1