缺口-尺寸效应下耦合应变能梯度的结构疲劳寿命评估方法

1.本发明属于可靠性分析领域,特别涉及一种特种车辆结构强度评估及可靠性分析技术。

背景技术:

2.特种车辆作为联合作战的基本要素和重要力量,在过去和未来的战场中有着不可替代的作用。随着未来战场日益复杂多变,对其综合性能的要求愈加苛刻。然而,提高综合性能往往需要从根本上解决部件增多、防护力加强、运动敏捷、结构优化等问题。选择高强、高韧轻便材料以实现有机匹配车辆各项性能参数、合理布置各系统部件、最优化系统综合效能是最重要和最艰巨的工作。钛合金材料具有高强度、高韧性等性能,在飞机、潜艇等装备上都有应用,且钛合金密度较钢低,一直被认为是完美的特种车辆材料。用钛合金作为装甲材料,能达到增强防护力又减重的良好效果。近年来,随着新技术、新工艺的使用,钛合金装甲的价格大幅下降,制造成本不断降低,国内外新型特种车辆的结构框架和部分装甲逐渐使用钛合金制造,以满足更加现代化的发展需要。随着我国兵器装备集团在大型钛合金零部件制造、焊接、机加工等方面的高速发展,钛合金将广泛应用于特种车辆制造。

3.疲劳失效是特种车辆结构/机械部件的主要失效模式之一。尤其对于疲劳断裂而言,大多数事故都是突然发生,且往往会导致灾难性事故并带来巨大经济损失。在针对疲劳的研究分析中,缺口-尺寸效应下的疲劳失效问题一直是研究的热点。在机械结构设计中,为满足部件连接和组装的需要以及其它功能性要求,由几何不连续引起的缺口效应是不可避免的。由于缺口部位横截面尺寸的不规则变化,当其受外部载荷作用时,缺口根部会产生显著应力集中,这直接影响到槽口根部的弹塑性变形。不同应力比和复杂几何形状结构的组合在工程实践中是广泛存在的。然而,受技术能力、开发周期和开发成本的限制,对特种车辆、航空发动机、潜艇等一些关键部件进行疲劳试验往往不现实。因此,开展不同应力比下不同形状尺寸的缺口结构寿命预测方法的深入探究,提出一套在工程中切实可行的结构疲劳寿命估算方法和分析流程,具有重要的理论意义和工程价值。

4.尺寸效应下缺口结构疲劳寿命预测问题的关键是要找到一种合适的方法来描述和分析不同形状大小的缺口处的应力集中现象,计算其疲劳损伤,然后代入寿命模型预测寿命。迄今为止,在缺口-尺寸效应的研究上已有较深的积累,建立起了一系列分析模型。按照对疲劳缺口效应的解释思路及相应的描述参数的差异,可将缺口件疲劳寿命分析方法分为局部应力-应变法、应力梯度法以及临界区域法等三大类。其中,临界距离理论、应力场强法以及高应力体积法又较常用。上述三种方法的共同点就是考虑了有效损伤区域内整体损伤对疲劳演化进程的作用。同时疲劳寿命往往呈现一定分散性,有效量化疲劳寿命分散性的概率模型在工程部件的疲劳失效分析中具有广泛的应用。

技术实现要素:

5.为解决上述技术问题,本发明提出一种缺口-尺寸效应下耦合应变能梯度的结构

疲劳寿命评估方法,综合考虑不同应力比和缺口-尺寸效应共同作用下的机械结构疲劳强度设计的要求,得到的疲劳寿命预测模型,能够综合表征随机因素影响下不同应力比和缺口-尺寸效应的共同作用,寿命预测准确率高。

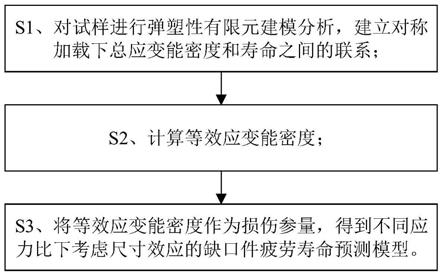

6.本发明采用的技术方案为:缺口-尺寸效应下耦合应变能梯度的结构疲劳寿命评估方法,包括:

7.s1、对试样进行弹塑性有限元建模分析,建立对称加载下总应变能密度和寿命之间的联系;

8.s2、计算等效应变能密度;

9.s3、将等效应变能密度作为损伤参量,得到不同应力比下考虑尺寸效应的缺口件疲劳寿命预测模型。

10.步骤s1具体为:

11.s11、对试样进行弹塑性有限元建模分析,提取边界单元在稳定循环内沿加载方向的应力-应变响应;

12.s12、绘制边界单元在稳定循环内的迟滞曲线,计算总应变能密度,进而拟合对称加载下总应变能密度与寿命的关系式。

13.步骤s12所述的总应变能密度和寿命之间的表达式为:

14.w

t

*(k

t

)

β

=a(nf)b15.其中,w

t

为总应变能,k

t

为理论应力集中系数,nf为疲劳寿命,a、b和β为参数,a、b和β通过最小二乘法拟合得到。

16.步骤s2包括以下分步骤:

17.s21、对缺口结构进行不同应力比下的弹塑性有限元分析,根据等效应力云图确定应力集中区域;

18.s22、提取应力集中区域所有表面节点在稳定循环内的最大/最小应力应变,计算总应变能密度;

19.s23、寻找具有最大总应变能密度的危险点o;

20.s24、以步骤s23中的危险点o为原点,确定损伤区域的边界长度和体积;

21.s25、计算边界长度上等效应变能密度。

22.步骤s25所述边界长度上等效应变能密度的计算式为:

[0023][0024]

其中,d

eff

为损伤区域的边界长度,w

t

为损伤区域内上任意点的总应变能密度,为权函数,x为损伤区域内任一点到最大应变能密度点的距离。

[0025]

总应变能密度w

t

的计算式为:

[0026][0027]

式中,δσ为应力范围,δεe为弹性应变范围,δε

p

为塑性应变范围,n

′

循环应变硬化指数,δwe为弹性应变能密度,δw

p

为塑性应变能密度。

[0028]

权函数的表达式为:

[0029]

[0030]

其中,χw(x)为总应变能梯度。

[0031]

总应变能梯度χw(x)的计算公式为:

[0032][0033]

其中,w

a,max

表示最大总应变能密度。

[0034]

本发明的有益效果:本发明提出了一种以等效应变能密度为损伤参量的疲劳寿命预测模型:具体地,本发明通过计算总应变能密度有效地解决不同应力比下的平均应力效应,耦合应变能梯度的概念来定义损伤区域的边界长度和体积,引入权函数量化缺口-尺寸效应的作用,然后通过耦合总应变能密度、权函数和应变能梯度得到等效应变能密度w

t,eff

作为损伤参量,并考虑整个损伤区域建立概率疲劳寿命评估方程。最后经过试验验证,本发明的疲劳寿命预测模型及概率评估方程能够综合表征随机因素影响下不同应力比和缺口-尺寸效应的共同作用,寿命预测准确率高,并能较好的量化疲劳寿命的分散性。本发明的方法具备以下优点:

[0035]

(1)从表征疲劳损伤的总应变能密度模型出发,该总应变能密度w

t

考虑了不同应力比下的平均应力效应,避免了应力应变修正,具有较好的普适性;

[0036]

(2)引入表征缺口-尺寸效应影响下疲劳损伤严重程度的应变能梯度χw来定义损伤区域的边界长度d

eff

和体积v

eff

;

[0037]

(3)引入权函数量化缺口-尺寸效应下边界长度上不同位置损伤对整体结构疲劳演化进程的贡献并给出了等效应变能密度的计算公式;

[0038]

(4)将等效应变能密度作为损伤参量建立了一个综合考虑缺口-尺寸效应和不同应力比作用的疲劳寿命预测模型,并构建了一套通用计算分析流程;

[0039]

(5)本发明提出的基于等效应变能密度的寿命预测模型,且所定义损伤区域范围可通过有限元分析直接确定,无需反复试验,具有对不同应力比下任意几何形状缺口结构的通用性,操作简便、适用面广;

[0040]

(6)本发明中,参数a、b、β的拟合简便,且直接建立了等效应变能密度和寿命之间的联系;

[0041]

(7)将本发明提出的基于等效应变能密度的寿命预测和概率评估模型应用于随机因素影响下缺口-尺寸效应和不同应力比共同作用的结构疲劳寿命评估中,预测结果分散性小,准确度高;

[0042]

(8)本发明提出的基于等效应变能密度的寿命预测模型不限于本发明中所给出的方程。需要特别指出的是,本发明提出了以总应变能密度为基础耦合应变能梯度概念进行尺寸效应下不同应力比作用缺口结构的疲劳寿命评估方法。

附图说明

[0043]

图1为本发明实施例提供的tc4合金疲劳试验试件尺寸;

[0044]

其中,图1(a)为光滑试件形状尺寸图,图1(b)为缺口试件k

t

=3的形状尺寸图,图1(c)为缺口试件k

t

=5的形状尺寸图;

[0045]

图2为本发明实施例提供的方案流程图;

[0046]

图3为本发明方法对tc4合金缺口试件的预测寿命与试验寿命对比图;

[0047]

图4为本发明方法对tc4合金缺口试件的疲劳试验寿命分散性量化图。

具体实施方式

[0048]

为便于本领域技术人员理解本发明的技术内容,下面结合附图对本发明内容进一步阐释。

[0049]

以尺寸效应下含缺口结构(以缺口试件为例)的疲劳寿命的预测过程为例,通过建立对称加载下总应变能密度和寿命之间的联系,以等效应变能密度为损伤参量,实现不同应力比下考虑尺寸效应的缺口结构疲劳寿命预测,具体包括以下步骤:

[0050]

1、建立对称加载下总应变能密度和寿命之间的联系:

[0051]

a1.对如图1所示的试样进行疲劳试验;后续根据疲劳试验结果进行模型验证。

[0052]

图1中,d为试样夹持端直径,d为试样标距段的直径,r为缺口试样的缺口半径,φ为光滑试样标距段的圆弧半径,θ为缺口试样的缺口角度。

[0053]

a2.对步骤a1中疲劳试验前的试样建模并进行弹塑性有限元建模分析,提取边界单元在稳定循环内沿加载方向应力应变随时间变化的分量σ(t),ε(t),t表示时间;σ(t)表示沿拉伸压缩方向的应力,ε(t)表示沿拉伸压缩方向的应变,据此来计算各时间节点下的总应变能密度,详见步骤b1。

[0054]

有限元分析中具体的参数输入过程如下:如表1所示,首先确定tc4合金材料的静态材料参数和疲劳参数;然后在有限元分析软件中添加tc4合金材料静态参数和chaboche随动硬化本构模型,chaboche模型中的参数可以基于ramberg-osgood方程生成系列应力-应变点而后通过数值分析软件拟合得到。

[0055]

表1摘取自《航空发动机设计用材料数据手册》,在工程应用中亦可通过试验获得;其中所涉及参数的物理含义,本领域技术人员可以参考材料数据手册,本发明在此不作详细阐述。

[0056]

表1 tc4材料的静态参数和疲劳参数

[0057]

合金e(gpa)vek

′

(mpa)n

′

tc41090.3414200.07

[0058]

拟合边界单元在在稳定循环内的应力-应变响应曲线,对称加载下通过最大/最小应力应变计算得到的总应变能密度和疲劳试验数据用最小二乘法拟合式w

t

*(k

t

)

β

=a(nf)b中的参数a、b和β,其中w

t

为总应变能,nf为疲劳寿命,k

t

为理论应力集中系数,这里的疲劳寿命应理解为拟合参数过程中所用到的试件的试验值,通过w

t

*(k

t

)

β

=a(nf)b直接建立了对称加载下总应变能密度和寿命之联系;并为后续推导不同应力比作用尺寸效应下缺口结构疲劳寿命计算式做准备。

[0059]

2、构建等效应变能密度模型,具体流程如图2所示:

[0060]

b1.对尺寸效应下缺口结构进行不同应力比的弹塑性有限元分析,根据等效应力云图确定应力集中区域,提取应力集中区域的若干表面节点在稳定循环内的最大/最小应力应变计算总应变能密度,寻找最大总应变能密度w

a,max

的危险点o;值得指出的是,将本方法应用于复杂工程构件分析时,应力集中部位可能不止一个,此时应对所有潜在危险部位逐一提取,逐一评估,最后综合起来对构件整体进行结构完整性评估。

[0061]

b2.以步骤b1中得到的点o为原点,确定损伤区域的边界长度d

eff

和体积v

eff

的方法

为根据缺口试件危险部位应变能密度分布确定最大总应变能密度下降方向,而后沿该方向找到最大应变能梯度点,该点与危险点o的距离即为损伤区域的边界长度d

eff

。以危险点为圆心,边界长度d

eff

为半径所包含的区域即为损伤区域的体积v

eff

。

[0062]

b3.计算不同形状尺寸下缺口构件在边界长度上的等效应变能密度w

t,eff

。

[0063]

边界长度上等效应变能密度的表达式为:

[0064][0065]

其中,d

eff

为损伤区域的边界长度,w

t

为损伤区域上任意点的总应变能密度,为权函数,x为损伤区域内任一点到最大应变能密度点的距离。

[0066]

有效损伤区域内等效应变能密度的表达式的构成解释如下:

[0067]

c1.总应变能密度的计算公式如下,该总应变能密度计算方法考虑了不同应力比下的平均应力效应:

[0068][0069]

式中,δσ为应力范围,δεe为弹性应变范围,δε

p

为塑性应变范围,n

′

循环应变硬化指数,δwe为弹性应变能密度,δw

p

为塑性应变能密度。

[0070]

c2.权函数量化了缺口-尺寸效应下不同位置的应变能密度对结构整体疲劳损伤的贡献,其表达式为:

[0071][0072]

式中,χw(x)为总应变能梯度。

[0073]

c3.总应变能梯度的计算公式为:

[0074][0075]

c4.边界长度上等效应变能密度表达式可变换为:

[0076][0077]

3、根据将有效损伤区域内的等效应变密度作为损伤参量,计算尺寸效应下不同应力比作用缺口结构的疲劳寿命。

[0078]

不同应力比下考虑尺寸效应的缺口件疲劳寿命预测模型为:

[0079][0080]

4、量化疲劳寿命分散性的概率模型表达式为:

[0081][0082]

该式适用于量化随机变量影响下的疲劳寿命分散性。其中,pr为结构存活概率,m为疲劳寿命分布指数,由光滑试样的试验数据统计所得;η为特征疲劳寿命,计算公式为:

[0083]

[0084]

其中,nf为疲劳寿命,由步骤3中的疲劳寿命预测方模型计算得到;v

eff

为损伤区域的体积。

[0085]

本发明采用tc4材料的疲劳试验数据对该模型进行了验证。其缺口试件尺寸如图1所示。图3给出了将本发明的方法应用于不同应力比下考虑尺寸效应的tc4缺口件预测寿命与试验寿命的对比图(以应变能密度下降最快方向为例);从图3可以看出,本发明所提出的方法能够同时表征不同应力比下缺口-尺寸效应的作用,寿命预测结果基本在2倍误差带以内,具有较高的精度。图4给出了将本发明的方法应用于tc4缺口件疲劳寿命分散性量化的结果图,从图4可以看出,本发明提供的方法较好地表征了疲劳寿命分散性,试验结果基本落在本发明方法所给出的10%至90%存活率概率分散带内。tc4缺口试样的疲劳试验数据如表2所示:

[0086]

表2 tc4缺口试件疲劳试验数据

[0087]

[0088]

[0089][0090]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1