基于聚类分析的灰渣输送系统与控制方法与流程

1.本发明属于聚类与灰渣输送技术领域,尤其涉及一种基于聚类分析的灰渣输送系统与控制方法、控制设备与计算机可读存储介质。

背景技术:

2.灰渣,即炉渣,也称“炉底渣”,是固体燃料在锅炉等燃烧设备的炉膛中燃烧后,从炉底出渣口排出的灰渣。炉渣是我国主要大宗工业固体废物之一。火电厂以煤炭为能量来源,这就意味着以火电为主要能源结构的中年要消耗数量惊人的煤炭。巨大的燃煤量将带来的不可忽视的灰渣处理和处置难题。灰渣输送,主要是指将锅炉底渣和除尘器收集来的粉煤灰运输至灰库以及灰场,在进行后续运输处理的过程。

3.对事物按一定要求进行分类的数学方法叫聚类分析。聚类与分类的不同在于,聚类所要求划分的类是未知的。聚类是将数据分类到不同的类或者簇这样的一个过程,所以同一个簇中的对象有很大的相似性,而不同簇间的对象有很大的相异性。聚类分析是一种探索性的分析,在分类的过程中,人们不必事先给出一个分类的标准,聚类分析能够从样本数据出发,自动进行分类。聚类分析所使用方法的不同,常常会得到不同的结论。不同研究者对于同一组数据进行聚类分析,所得到的聚类数未必一致。

4.现有技术中,已有单纯针对煤灰成分进行聚类分析方法(例如:曹永强.模糊聚类循环迭代模型及其在粉煤灰分类中的应用[j].粉煤灰综合利用,2004,000(002):3-5;cn112668622a-煤地质成分数据的分析方法以及分析计算设备)。

[0005]

然而,针对灰渣输送,现有技术还没有利用聚类分析执行灰渣输送控制以实现节能降耗的技术方案。

技术实现要素:

[0006]

为解决上述技术问题,本发明提出一种基于聚类分析的灰渣输送系统与控制方法、数据处理装置与计算机可读存储介质。

[0007]

在本发明的第一个方面,提出一种基于聚类分析的灰渣输送系统,所述灰渣输送系统包括灰渣采集端、灰渣分散端、灰渣聚类端、传送装置以及输送控制端;

[0008]

所述灰渣采集端基于第一采集参数从灰渣堆积厂采集待处理灰渣,并传递至所述灰渣分散端;

[0009]

更具体的,所述灰渣采集端基于第一采集参数对应的设定容积量从灰渣堆积厂采集待处理灰渣,并传递至所述灰渣分散端;

[0010]

所述灰渣分散端将所述待处理灰渣执行分散操作,获得多个分散灰渣堆;

[0011]

更更具体的,所述灰渣分散端基于第二分散参数将所述待处理灰渣执行分散操作,获得多个分散灰渣堆;

[0012]

其中,所述灰渣分散端包括旋转分散装置;所述第二分散参数用于调节所述旋转分散装置的旋转速率;

[0013]

所述灰渣聚类端对所述分散灰渣堆执行聚类分析,获得多个聚类组别;

[0014]

所述传送装置基于第三传送参数传送对应于所述多个聚类组别的分散灰渣堆,具体表现为:输送控制端控制传送装置传送对应于所述多个聚类组别的分散灰渣堆,并且,在不同的聚类组别下所述传送装置的传送控制参数不同。

[0015]

不同于现有技术的静态参数控制,作为本发明的第一个重要改进,在本发明中,所述第一采集参数、第二分散参数以及第三传送参数由所述输送控制端基于所述聚类分析的结果动态调节。

[0016]

作为进一步的改进,所述灰渣聚类端包括图像采集装置和激光发射装置;

[0017]

所述灰渣聚类端通过所述图像采集装置和激光发射装置获取每一个分散灰渣堆的聚类参数;

[0018]

基于聚类参数通过k-means聚类方法,获得多个聚类组别;

[0019]

其中,每个聚类组别至少包含一个分散灰渣堆,并且每个聚类组别中包含的分散灰渣堆的重量均在预设范围内。

[0020]

所述输送控制端与所述灰渣采集端通信;

[0021]

所述输送控制端基于所述聚类组别的数量以及每个聚类组别包含的元素数量,调节所述设定容积量。

[0022]

作为进一步的改进,所述灰渣分散端包括旋转分散装置,所述旋转分散装置具有第一旋转速率;

[0023]

所述输送控制端基于每个聚类组别包含的元素数量以及每个聚类组别包含的元素数量,调节所述第一旋转速率。

[0024]

更具体的,所述灰渣分散端包括旋转分散装置,所述旋转分散装置具有第一旋转速率;

[0025]

所述输送控制端基于每个聚类组别包含的元素数量以及每个聚类组别包含的元素数量,调节所述第一旋转速率。

[0026]

所述输送控制端基于每个聚类组别包含的元素数量以及每个聚类组别包含的元素数量,调节所述第一旋转速率,具体包括:

[0027]

所述输送控制端确定当前所有聚类分组中包含的当前分组最大元素数量;

[0028]

若所述当前分组最大元素数量大于前次聚类分组中包含的前次分组最大元素数量,则降低所述第一旋转速率;

[0029]

否则,增大所述第一旋转速率。

[0030]

作为另一个改进,所述输送控制端与所述灰渣分散端通信;

[0031]

所述输送控制端获取当前聚类分组的当前分组数量;

[0032]

若当前分组数量大于预设分组数量,则降低所述第一旋转速率;

[0033]

否则,增大所述第一旋转速率。

[0034]

在本发明的第二个方面,提出一种基于聚类分析的灰渣输送系统的控制方法,所述灰渣输送系统包括灰渣采集端、灰渣分散端、灰渣聚类端、传送装置以及输送控制端,所述灰渣采集端具有第一采集参数,所述灰渣分散端具有第二分散参数,所述传送装置具有第三传送参数,所述第一采集参数、第二分散参数以及第三传送参数均由所述输送控制端动态调节;

[0035]

具体而言,所述方法包括如下步骤:

[0036]

s1:初始化所述第一采集参数、第二分散参数以及第三传送参数;

[0037]

s2:所述灰渣采集端基于第一采集参数从灰渣堆积厂采集待处理灰渣,并传递至所述灰渣分散端;

[0038]

s3:所述灰渣分散端基于第二分散参数将所述待处理灰渣执行分散操作,获得多个分散灰渣堆;

[0039]

s4:所述灰渣聚类端对所述分散灰渣堆执行聚类分析,获得多个聚类组别;

[0040]

s5:所述输送控制端基于聚类分析的结果,调节所述第三传送参数,基于第三传送参数改变所述传送装置的功率;

[0041]

s6:所述输送控制端基于聚类分析的结果,调节所述第一采集控制参数以及第二分散控制参数,返回步骤s2;

[0042]

其中,在不同的聚类组别下所述传送装置的传送功率不同。

[0043]

在上述方法中,所述第一采集控制参数控制所述灰渣采集端每次从灰渣堆积厂采集的待处理灰渣的体积容量;

[0044]

所述第二分散控制参数控制所述灰渣分散端的分散装置的旋转速率;

[0045]

所述第三传送控制参数控制所述传送装置的传送功率。

[0046]

所述步骤s4具体包括:

[0047]

通过k-means聚类方法,获得多个聚类组别;每个聚类组别至少包含一个分散灰渣堆,并且每个聚类组别中包含的分散灰渣堆的重量均在预设范围内。

[0048]

在本发明的第三个方面,提供一种数据处理装置,其包含控制器,所述控制器包含处理器和存储器,所述存储器存储有数据处理程序,通过处理器执行所述数据处理程序,用于实现前述的基于聚类分析的灰渣输送系统的控制方法的步骤。

[0049]

在本发明的第四个方面,本发明还提供一种计算机设备,其包含控制器、存储器,所述存储器存储有所述控制器可执行的机器可读指令,所述控制器用于执行所述存储器中存储的机器可读指令,所述机器可读指令被所述控制器执行时,所述机器可读指令被所述控制器执行时执行前述的基于聚类分析的灰渣输送系统的控制方法的步骤。

[0050]

在本发明的第五个方面,本发明还提供一种计算机可读存储介质,该计算机可读存储介质上存储有计算机程序,该计算机程序被运行时执行上述第二方面的一种基于聚类分析的灰渣输送系统的控制方法的步骤。

[0051]

本发明的进一步优点将结合说明书附图在具体实施例部分进一步详细体现。

附图说明

[0052]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0053]

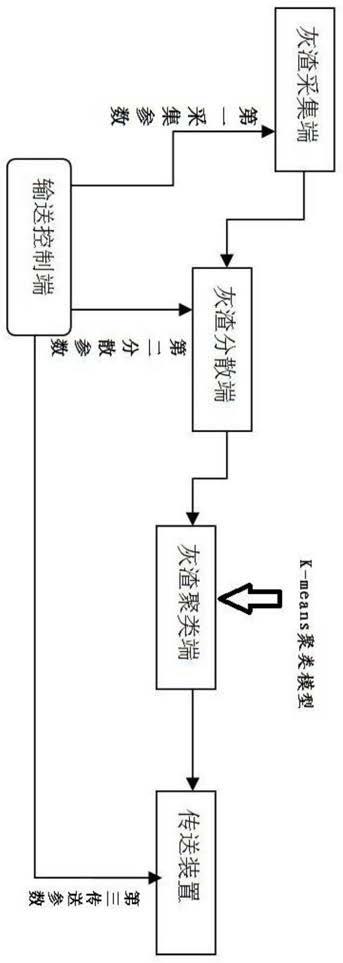

图1是本发明一个实施例的一种基于聚类分析的灰渣输送系统的结构示意图;

[0054]

图2是图1所述灰渣输送系统中灰渣采集端的结构装置示意图;

[0055]

图3是图1所述灰渣输送系统中灰渣分散端的结构装置示意图;

[0056]

图4是本发明一个实施例的一种基于聚类分析的灰渣输送系统的控制方法的流程示意图;

[0057]

图5是本发明一个实施例的一种数据处理装置的示意图;

[0058]

图6是本发明一个实施例的一种计算机设备的示意图。

具体实施方式

[0059]

下面,结合附图以及具体实施方式,对发明做出进一步的描述。

[0060]

参见图1,本发明一个实施例的一种基于聚类分析的灰渣输送系统包括灰渣采集端、灰渣分散端、灰渣聚类端、传送装置以及输送控制端。

[0061]

所述灰渣采集端具有第一采集参数,所述灰渣分散端具有第二分散参数,所述传送装置具有第三传送参数。

[0062]

所述第一采集参数控制所述灰渣采集端每次从灰渣堆积厂采集的待处理灰渣的体积容量;

[0063]

所述第二分散参数控制所述灰渣分散端的分散装置的旋转速率;

[0064]

所述第三传送装置控制所述传送装置的传送功率。

[0065]

在初始条件下,首先初始化所述第一采集参数、第二分散参数、第三传送参数,初始化可以根据出厂条件设置,也可以根据经验设置。

[0066]

现有技术中,上述参数一旦设定,通常不会再次改变,或者不会自适应改变,如果要改变,只能由使用者根据经验再次手动设定。

[0067]

为此,作为本发明第一个改进,在本发明的各个实施例中,所述第一采集参数、第二分散参数以及第三传送参数均由所述输送控制端根据所述灰渣聚类端每次聚类分析结果动态自动化执行适应调节。

[0068]

在一个具体实施例中,所述灰渣采集端基于第一采集参数对应的设定容积量从灰渣堆积厂采集待处理灰渣,并传递至所述灰渣分散端;

[0069]

所述灰渣分散端将所述待处理灰渣执行分散操作,获得多个分散灰渣堆;

[0070]

所述灰渣聚类端对所述分散灰渣堆执行聚类分析,获得多个聚类组别;

[0071]

所述输送控制端控制传送装置传送对应于所述多个聚类组别的分散灰渣堆,并且,在不同的聚类组别下所述传送装置的传送控制参数不同。

[0072]

所述输送控制端与所述灰渣采集端通信;

[0073]

所述输送控制端基于所述聚类组别的数量以及每个聚类组别包含的元素数量,调节所述设定容积量。

[0074]

接下来结合图2-图3,对图1所述实施例的工作原理作进一步介绍。

[0075]

首先参见图2上部分,所述灰渣采集端包括容积可变的采集斗;

[0076]

所述容积可变的采集斗的一个具体实施例参见图2下半部分的结构装置。

[0077]

图2下半部分示出了所述采集斗包括可变的容积空间1、斗盖2、通孔3、移动栓4、侧面5以及底部6。

[0078]

其中,基于穿过所述通孔3的移动栓4的推移或者伸缩控制,所述容积空间1可扩大或者缩小。

[0079]

更具体的,所述移动栓4基于第一采集参数执行所述推移或者伸缩。

[0080]

所述第一采集参数用于调节所述采集斗的容积;

[0081]

所述输送控制端与所述灰渣采集端通信;

[0082]

所述输送控制端基于所述聚类组别的数量以及每个聚类组别包含的元素数量,调节所述第一采集参数。

[0083]

作为一个优选,若所述聚类组别的数量低于第一标准值,则扩大所述第一采集参数,使得所述容积空间1扩大;否则,降低所述第一采集参数,使得所述容积空间1缩小;

[0084]

作为再一个优选,若每个聚类组别包含的元素数量均低于第二标准值,则扩大所述第一采集参数,使得所述容积空间1扩大;否则,降低所述第一采集参数,使得所述容积空间1缩小。

[0085]

接下来参见图3。

[0086]

首先参见图3上部分,所述灰渣分散端包括旋转分散装置。

[0087]

其中,旋转分散装置包括旋转盘,所述旋转盘上配置第一数量的第一分散孔和第二数量的第二分散孔。

[0088]

作为优选,所述第二数量不少于所述第一数量,并且,所述第一分散孔的孔径固定不变,而所述第二分散孔的孔径大小可调节,但是所述第二分散孔的孔径大小均低于所述第一分散孔的孔径大小。

[0089]

上述设定,配合所述分散装置的分散速率可调节的特点,可以使得所述旋转分散装置之后的多个分散灰渣堆更加符合后续的聚类分析需要,减少所述输送控制端的动态调节次数。

[0090]

图3下半部分示出了所述旋转盘的底部示意图。所述旋转盘底部包括旋转盘7、分散盘8以及速度控制组件9。其中分散盘8包括多个第一分散孔和第二分散孔(图3下半部分未示出),速度控制组件9接收所述第二分散参数调节所述旋转分散装置的旋转速率。

[0091]

更具体的,所述输送控制端与所述灰渣分散端通信;

[0092]

所述输送控制端基于每个聚类组别包含的元素数量以及每个聚类组别包含的元素数量,调节所述第二分散参数。

[0093]

作为一个优选,所述输送控制端确定当前所有聚类分组中包含的当前分组最大元素数量;

[0094]

若所述当前分组最大元素数量大于前次聚类分组中包含的前次分组最大元素数量,则降低所述第二分散参数;

[0095]

否则,增大所述第二分散参数。

[0096]

作为在一个优选,所述输送控制端获取当前聚类分组的当前分组数量;

[0097]

若当前分组数量大于预设分组数量,则降低所述旋转速率;

[0098]

否则,增大所述旋转速率。

[0099]

接下来,在图1-图3基础上,详细介绍本发明所使用的所述灰渣聚类端对所述分散灰渣堆执行聚类分析,获得多个聚类组别的过程。

[0100]

在结构上,所述灰渣聚类端包括图像采集装置和激光发射装置;

[0101]

所述灰渣聚类端通过所述图像采集装置和激光发射装置获取每一个分散灰渣堆的聚类参数;

[0102]

更具体的,所述灰渣聚类端通过所述图像采集装置和激光发射装置获取每一个分

散灰渣堆的聚类参数,包括:

[0103]

图像采集装置拍摄图像后执行视频图像分析,提取出每个分散灰渣堆的轮廓线;

[0104]

激光发射装置发射激光投射到每个分散灰渣堆区域面上产生的激光线与投射到无分散灰渣堆区域面产生的激光线不同,两者之间有一个形变,这种形变可以反映灰渣堆的深度信息,根据灰渣堆的深度信息可计算每个分散灰渣堆的重量。

[0105]

上述过程的实现可具体参见类似的现有技术,例如:

[0106]

曾飞,吴青,初秀民,等.带式输送机物料瞬时流量激光测量方法[j].湖南大学学报:自然科学版,2015,42(2):40-47.

[0107]

张文军,舒新前,姜洪才,等.基于激光三维扫描的不规则煤场测量系统设计[j].煤炭科学技术,2009(05):111-114.

[0108]

cn201910113692.3-一种非接触式的测量带式输送机上物料流量的方法上述现有技术可作为本发明技术方案的一部分,在此全部引入。

[0109]

在获得每一个灰渣堆的重量之后,将所述深度信息以及所述重量信息作为聚类参数;

[0110]

基于聚类参数通过k-means聚类方法,获得多个聚类组别;

[0111]

其中,每个聚类组别至少包含一个分散灰渣堆,并且每个聚类组别中包含的分散灰渣堆的重量均在预设范围内。

[0112]

然后,所述输送控制端基于聚类分析的结果,调节所述第三传送参数,基于第三传送参数控制传送装置传送对应于所述多个聚类组别的分散灰渣堆;

[0113]

所述第三传送参数用于调节所述传送装置的传送功率。

[0114]

作为优选,在不同的聚类组别下所述传送装置的第三传送参数不同,具体包括:

[0115]

若某个聚类组别包含的元素数量大于第三标准值,则当传送所述聚类组别的元素对应的分散灰渣堆时,增加所述传送功率;否则,降低所述传送功率。

[0116]

可见,基于上述改进,本发明能够动态的自适应调节所述传送装置的传送功率。

[0117]

在本发明的上述实例中,所述k-means聚类方法,又称k均值聚类算法(k-means clustering algorithm)是一种迭代求解的聚类分析算法,其步骤是,预将数据分为k组,则随机选取k个对象作为初始的聚类中心,然后计算每个对象与各个种子聚类中心之间的距离,把每个对象分配给距离它最近的聚类中心。聚类中心以及分配给它们的对象就代表一个聚类。每分配一个样本,聚类的聚类中心会根据聚类中现有的对象被重新计算。这个过程将不断重复直到满足某个终止条件。终止条件可以是没有(或最小数目)对象被重新分配给不同的聚类,没有(或最小数目)聚类中心再发生变化,误差平方和局部最小。总体来说,k均值聚类是使用最大期望算法(expectation-maximization algorithm)求解的高斯混合模型(gaussian mixture model,gmm)在正态分布的协方差为单位矩阵,且隐变量的后验分布为一组狄拉克δ函数时所得到的特例。

[0118]

作为进一步的优选,基于所述聚类结果,所述输送控制端生成智能控制策略,即自适应调速和多级设备协同控制,可提高灰渣输送系统的运行效率和智能化水平,节能降耗,延长设备使用寿命。

[0119]

在图1-图3基础上,参见图4。

[0120]

图4示出本发明一个实施例的一种基于聚类分析的灰渣输送系统的控制方法的流

程示意图,图2所述方法可以基于图1所述的灰渣输送系统实现,所述灰渣输送系统包括灰渣采集端、灰渣分散端、灰渣聚类端、传送装置以及输送控制端,所述灰渣采集端具有第一采集参数,所述灰渣分散端具有第二分散参数,所述传送装置具有第三传送参数,所述第一采集参数、第二分散参数以及第三传送参数均由所述输送控制端调节。

[0121]

具体的,所述第一采集参数控制所述灰渣采集端每次从灰渣堆积厂采集的待处理灰渣的体积容量;

[0122]

所述第二分散参数控制所述灰渣分散端的分散装置的旋转速率;

[0123]

所述第三传送参数控制所述传送装置的传送功率。

[0124]

在图2中,所述方法包括步骤s1-s6,各个步骤具体实现如下:

[0125]

s1:初始化所述第一采集参数、第二分散参数以及第三传送参数;

[0126]

s2:所述灰渣采集端基于第一采集参数从灰渣堆积厂采集待处理灰渣,并传递至所述灰渣分散端;

[0127]

s3:所述灰渣分散端基于第二分散参数将所述待处理灰渣执行分散操作,获得多个分散灰渣堆;

[0128]

s4:所述灰渣聚类端对所述分散灰渣堆执行聚类分析,获得多个聚类组别;

[0129]

s5:所述输送控制端基于聚类分析的结果,调节所述第三传送参数,基于第三传送参数改变所述传送装置的功率;

[0130]

s6:所述输送控制端基于聚类分析的结果,调节所述第一采集控制参数以及第二分散控制参数,返回步骤s2;

[0131]

其中,在不同的聚类组别下所述传送装置的传送功率不同。

[0132]

所述步骤s1中,在初始条件下,首先初始化所述第一采集参数、第二分散参数、第三传送参数,初始化可以根据出厂条件设置,也可以根据经验预设。因此,所述方法还包括实现如下:

[0133]

s11:预设第一采集控制参数、第二分散控制参数以及第三传送控制参数;

[0134]

s12:所述灰渣采集端基于第一采集控制参数从灰渣堆积厂采集待处理灰渣,并传递至所述灰渣分散端;

[0135]

s13:所述灰渣分散端基于第二分散控制参数将所述待处理灰渣执行分散操作,获得多个分散灰渣堆;

[0136]

s14:所述灰渣聚类端对所述分散灰渣堆执行聚类分析,获得多个聚类组别;

[0137]

s15:所述输送控制端基于聚类分析的结果,调节所述第三传送控制参数,基于第三传送控制参数控制传送装置传送对应于所述多个聚类组别的分散灰渣堆;

[0138]

s16:所述输送控制端基于聚类分析的结果,调节所述第一采集控制参数以及第二分散控制参数,返回步骤s12。

[0139]

现有技术中,上述参数一旦设定,通常不会再次改变,或者不会自适应改变,如果要改变,只能由使用者根据经验再次手动设定。

[0140]

而根据上述技术方案可知,在本发明的技术方案中,所述第一采集参数、第二分散参数以及第三传送参数均由所述输送控制端根据所述灰渣聚类端每次聚类分析结果动态自动化执行适应调节,可提高灰渣输送系统的运行效率和智能化水平,节能降耗,延长设备使用寿命。

[0141]

作为进一步的优选,所述步骤s4具体包括:

[0142]

通过k-means聚类方法,获得多个聚类组别;每个聚类组别至少包含一个分散灰渣堆,并且每个聚类组别中包含的分散灰渣堆的重量均在预设范围内。

[0143]

图5示出了实现本发明所述方法的数据处理装置,该装置可以是一种控制设备,所述控制设备包含控制器,并且包含处理器和存储器以及总线,所述存储器存储有数据处理程序,通过处理器执行所述数据处理程序,用于实现图2所述的基于聚类分析的灰渣输送系统的控制方法的步骤。

[0144]

图6所示为本公开实施例提供的计算机设备结构示意图,包括控制器910和存储器920。所述存储器920存储有控制器910可执行的机器可读指令,控制器910用于执行存储器920中存储的机器可读指令。所述机器可读指令被控制器910执行时,控制器910执行前述步骤s1-s6或者s11-s16。

[0145]

上述存储器920包括内存921和外部存储器922;这里的内存921也称内存储器,用于暂时存放控制器910中的运算数据,以及与硬盘等外部存储器922交换的数据,控制器910通过内存921与外部存储器922进行数据交换。

[0146]

本公开实施例提供的计算机设备可以包括手机等智能终端,或者也可以是具有摄像头并可以进行图像处理的其他设备、服务器等,这里并不限制。

[0147]

上述指令的具体执行过程可以参考本公开实施例中所述的数据处理方法的步骤,此处不再赘述。

[0148]

本公开实施例还提供一种计算机程序产品,该计算机程序产品承载有程序代码,所述程序代码包括的指令可用于执行上述方法实施例中所述的数据处理方法的步骤,具体可参见上述方法实施例,在此不再赘述。

[0149]

其中,上述计算机程序产品可以具体通过硬件、软件或其结合的方式实现。在一个可选实施例中,所述计算机程序产品具体体现为计算机存储介质,在另一个可选实施例中,计算机程序产品具体体现为软件产品,例如软件开发包(software development kit,sdk)等等。

[0150]

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0151]

另外,在本公开各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。

[0152]

最后应说明的是:以上所述实施例,仅为本公开的具体实施方式,用以说明本公开的技术方案,而非对其限制,本公开的保护范围并不局限于此,尽管参照前述实施例对本公开进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本公开实施例技术方案的精神和范围,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应所述以权利要求的保护范围为准。

[0153]

本发明未特别明确的部分模块结构,以现有技术记载的内容为准。本发明在前述

背景技术部分提及的现有技术可作为本发明的一部分,用于理解部分技术特征或者参数的含义。本发明的保护范围以权利要求实际记载的内容为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1