一种结构管相贯线的自动化出图处理方法与流程

1.本发明涉及结构管相贯线出图技术领域,具体涉及一种结构管相贯线的自动化出图处理方法。

背景技术:

2.在海工行业中,管结构极为常见,比如导管架就是几乎全部由钢管连接制作。然而在管接管的结构中,马鞍口是一个绕不开的技术难题。马鞍口是指在管与管连接的地方,将较小管径的管沿着大管的表面切割并形成类似与马鞍的形状的切割口型,如图1所示,其中两管相接触的一圈称之为相贯线1,被切管2外皮的一圈叫坡口线3,其中破口4为沿着被切管轴线方向上内皮与外皮的距离,有时也叫坡口切割值。这个长度有正有负,正数代表外皮长度短于内皮,具体如图2所示,负数在倾斜角度较小时出现,表示外皮长于内皮。

3.海工行业中的管大部分为大口径的管,这类管一般要出展开图,即将管展开成板,这就需要我们能够掌握任何一点的马鞍口的坡口值及内外皮的长度。而马鞍口的出图难点在于:两管相交时每点处的夹角都在变化,为了满足焊接需求,坡口也会跟着时时变化。目前大部分的绘图人员使用的绘制方法:将结构在cad或其他工程软件中重新创建,输入管径、壁厚、节点长度等信息,用大量的点模拟管的实体,并与相交的管进行布尔运算,切割掉不要的点。然后再将得到的布尔模型进行展开成平面的形式,这种做法使用大量的数据模拟,操作繁琐,需要在不同的软件中来回导入数据,因人工操作的原因,也增加了出现问题的可能。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供一种结构管相贯线的自动化出图处理方法,实现精确的批量自动绘制相贯线展开图的方法,使出图流程极其简单。

5.为解决上述问题,本发明所采用的技术方案如下:

6.一种结构管相贯线的自动化出图处理方法,其特征在于,所述方法包括步骤:

7.s1,对所需出具图纸的被切管的模型进行预处理,并生成构件图纸模型;

8.s2,利用tekla open api接口获取构件图纸模型的构件模型数据;

9.s3,对获取的构件模型数据进行处理,获取相贯线及其坡口角对应的空间曲线函数;

10.s4,根据处理结果绘制图形;

11.s5,完成绘制并输出数据;

12.s6,读取数据并生成完整图纸。

13.进一步地,步骤s1中对模型数据进行预处理的方法包括步骤:

14.s11,将所需出具图纸的被切管绑定为构件;

15.s12,对被切管左右两端的口型进行切割预处理,以便确定连接关系,获取设置再被切管的左、右两侧的左、右主管的管口信息;

16.s13,生成对应的构件图纸模型。

17.进一步地,对被切管左、右两端的口型进行切割预处理的方法包括对管段相交的部分使用组件切割的方式进行连接,在连接过程中采用工地焊或者不添加焊接,避免相交部分组成构件。

18.进一步地,步骤s2中获取构件图纸模型的构件信息的获取方法包括:

19.s21,通过tekla的api接口,读取构件的信息,其中,构件信息至少包括构件号、主零件、主零件坐标系、零件号、构件中的每个管段的管的截面型材、管径壁厚、每个管段的长度中的一种或任意多种参数信息;

20.s22,建立主零件坐标系,并排序构件;

21.s23,获取左、右主管信息,并获取左、右主管与被切管分别相交的轴线交点位置及偏心距离,其中,左、右主管信息至少包括管径壁厚、截面型材、与主管相交的零件管、以及左、右主管的中心点、起点及终点中的一项或任意多项参数信息。

22.进一步地,步骤s22中,排序构件时需要以构件的主零件方向为坐标系的x方向,沿着x方向按照在x方向刻度从小到大的顺序重新排序构件,并存贮于构件排序的列表中。

23.进一步地,步骤s3中,获取相贯线及其坡口角对应的空间曲线函数需要先获取被切管的外皮切割值及外皮相贯曲线,其中,获取外皮切割值及外皮相贯曲线的方法包括:

24.s31,获取二面角在展开方向的函数,通过二面角在展开方向的函数获取对应的坡口角函数及获取端口角函数;

25.s32,根据步骤s31中的坡口角函数及端口角函数获取被切管的边缘曲线,获取被切管的任意点坐标的数学模型,其中,在数学模型中,当需要任一点的坐标时,通过对应的函数,输入对应的参数即可获取;

26.s33,在被切管的边缘曲线中,根据被切管的外皮端口角及坡口角获取外皮切割值、外皮相贯曲线。

27.进一步地,步骤s4中,绘制图形的方法包括:

28.s41,获取的被切管的数据绘制管中段的框线;

29.s42,绘制被切管的两端的内径曲线,即内皮相贯线曲线;

30.s43,根据获取的外皮切割值及外皮相贯曲线绘制外径曲线,

31.进一步地,步骤s5中输出数据的方法包括根据获取的构件图纸模型的构件信息及被切管的内外皮相贯线信息获取被切管、主管的数据,具体包括:

32.s51,根据被切管端口的数学模型获取被切管端口的左、右端的0

°

和180

°

位置,其中,在过被切管的中轴线且和主管的中轴线平行的平面内,夹角小于90

°

一侧的被切管的母线与相贯线的交点为0

°

点,夹角大于90

°

一侧的被切管的母线与相贯线的交点为180

°

点;

33.s52,获取被切管的l0、l180、oa、ob、oc的值,其中,

34.l0表示被切管的中轴线与主管的中轴线的相交节点到对应端部的内皮0

°

点的轴向距离;

35.l180表示端部的内皮180

°

点处的母线长;

36.oa表示相贯线上内皮最长点距离对应端部的所述相交节点的轴向距离;

37.ob表示相贯线上内皮最短点距离对应端部的所述相交节点的轴向距离;

38.oc表示相贯线上内皮最长点处的反坡口值,oc≤0;

39.s53,获取被切管的l00、l88、l000、l180和lmax《e》的值,其中,

40.l00表示被切管的左端0

°

点到右端0

°

点在被切管上的轴线距离;

41.l88表示被切管左端180

°

点到右端180

°

点在被切杆上的轴线距离;

42.l000表示被切管左端0

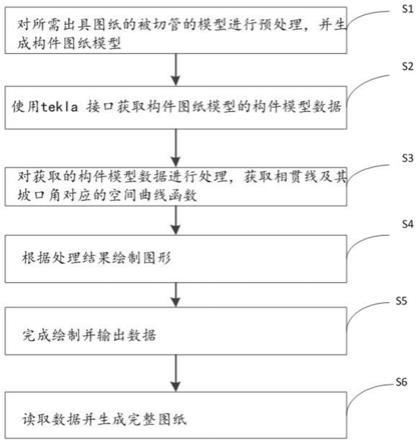

°

点处母线长;

43.l180表示被切管左端180

°

点处母线长;

44.lmax《e》表示被切管的最大长度。

45.s54,获取被切管轴线方向最长的距离lmax,被切管轴线方向最短的距离值lmin,被切管左、右节点的轴向距离l。

46.进一步地,步骤s6中读取数据并生成完整图纸的方法包括:

47.s61,将s54中的获取的结果以值类的方式存储于主零件的自定义属性中;

48.s62,使用对应的图框模板,在完整的图纸表格中读取对应的数据并显示在图纸中;

49.s63,通过tekla进行图纸排版,将不需要的原构件图纸移动至图纸图框外,并生成构件图;

50.s64,按照图纸图框大小与各管径的长度自动调整图纸视图比例,以匹配合适的大小放置图纸。

51.进一步地,还包括在步骤s11中,将所需出具图纸的脚印管绑定为构件,在s12中,对脚印管的口型进行切割预处理,预处理时对管段相交的部分使用组件切割的方式进行连接,在连接过程中采用工地焊或者不添加焊接,避免相交部分组成构件,以便确定连接关系;在步骤s3中,还包括对获取的构件模型数据进行处理,获取脚印线及其坡口角对应的空间曲线函数;在s23中,获取脚印管信息,获取相交的轴线交点位置及偏心距离,其中,脚印管信息至少包括管径壁厚、截面型材、与主管相交的零件管、以及脚印管的中心点、起点及终点中的一项或任意多项参数信息。

52.进一步地,获取脚印线及其坡口角对应的空间曲线函数需要先获取脚印管的外皮切割值及外皮脚印曲线,其中,获取外皮切割值及外皮脚印曲线的方法包括:

53.s31,获取二面角在展开方向的函数,通过二面角在展开方向的函数获取对应的坡口角函数及获取端口角函数;

54.s32,根据步骤s31中的坡口角函数及端口角函数获取脚印管的边缘曲线,获取脚印管的任意点坐标的数学模型,其中,在数学模型中,当需要任一点的坐标时,通过对应的函数,输入对应的参数即可获取;

55.s33,在脚印管的边缘曲线中,根据脚印管的外皮端口角及坡口角获取外皮切割值、外皮脚印曲线。

56.进一步地,步骤s4中,还包括:

57.获取的脚印管的数据绘制管中段的框线,绘制脚印管的切割端的内径曲线,即内皮脚印线曲线,再根据获取的外皮切割值及外皮脚印曲线绘制外径曲线。

58.进一步地,步骤s5中输出数据的方法还包括根据获取的构件图纸模型的构件信息及脚印管的内外皮脚印线信息获取脚印管的数据,具体包括:

59.获取脚印管的r00、r180的数据及s180的数据,

60.其中,r00表示脚印管0

°

点距主杆及被切管的相交的节点的轴向距离;

61.r180表示脚印180

°

点距主杆及被切管的相交的节点的轴向距离;

62.s-180表示脚印管中心距被切管的中轴线的垂线距离,

63.其中,被切管上方部分为正,下方为负;

64.根据获取的脚印管数据生成脚印数据表格,并根据图纸视图位置调整位置。

65.相比现有技术,本发明的有益效果在于:本发明可以实现自动化出图,而且可以实现精确的批量自动绘制相贯线展开图。

66.下面结合附图和具体实施方式对本发明作进一步详细说明。

附图说明

67.图1为海工行业中的被切管的结构示意图;

68.图2为海工行业中的被切管的坡口的结构示意图

69.图3为本发明的方法流程图;

70.图4为本发明方法的步骤s1的具体方法流程图;

71.图5为本发明方法的步骤s2的具体方法流程图;

72.图6为本发明方法的步骤s3的具体方法流程图;

73.图7为本发明方法的步骤s4的具体方法流程图;

74.图8为本发明方法的步骤s5的具体方法的流程图;

75.图9为本发明方法的步骤s6的具体方法的流程图。

具体实施方式

76.如图3所示,一种结构管相贯线自动化出图方法,所述方法基于但不限于tekla软件,包括步骤:

77.s1,对所需出具图纸的整段管模型进行预处理,并生成构件图纸模型;

78.s2,利用tekla open api接口获取构件图纸模型的构件模型数据;

79.s3,对获取的构件模型数据进行处理,获取相贯线,脚印曲线,坡口角的对应的空间曲线函数以便绘制对应的图像;

80.s4,根据处理结果绘制图形;

81.s5,完成绘制并输出数据;

82.s6,读取数据并生成完整图纸。

83.具体的,如图4所示,步骤s1中对模型数据进行预处理并生成构件图纸模型的方法包括步骤:

84.s11,将所需出具图纸的整段管绑定为构件;

85.s12,对整段管左右两端的口型进行切割预处理,以便确定连接关系,获取左、右主管和脚印管的管口信息;

86.s13,对脚印管位置进行切割预处理,以便确定连接关系,获取脚印管的管口信息;

87.s14,生成对应的构件图纸模型。

88.需要说明的是,对整段管左、右两端的口型进行切割预处理的方法及对脚印管位置进行切割预处理的方法均包括对管段相交的部分使用组件切割的方式进行连接,在连接过程中采用工地焊或者不添加焊接,避免相交部分组成构件。

89.具体的,如图5所示,步骤s2中获取构件图纸模型的构件信息的获取方法包括:

90.s21,通过tekla的api接口,读取构件的信息,其中,构件信息至少包括构件号、主零件、主零件坐标系、零件号、构件中的每个管段的管的截面型材、管径壁厚、每个管段的长度中的一种或任意多种参数信息,其中,tekla structures open api,也称为tekla open api,为不同类型的应用程序提供了一个接口,用于与tekla structures中的模型和图形对象进行交互,利用tekla open api的接口来交互图纸及模型中的属性来获取构件模型数据,并在tekla中处理。

91.还需要补充说明的是,在tekla模型中上述的管件都叫零件,在预处理的步骤中将中间被切管段轴线相同的管零件组成构件,这个就是完整的被切管(被切管有时候是一个零件,有时是多个轴线相同的零件组成的)。

92.同样的主管和脚印管在模型中也是一个个的零件,在预处理的步骤中通过建模的手段来让这些零件之间有了联系,从而可以在被切管的构件图中读取到这些相邻的零件的信息。

93.s22,建立主零件坐标系,并排序构件;

94.s23,获取脚印管及左、右主管信息,至少用于获取相交的轴线交点位置及偏心距离,其中,脚印管及左、右主管信息至少包括管径壁厚、截面型材、与主管或者脚印管相交的零件管、以及脚印管及左、右主管的中心点、起点及终点中的一项或任意多项参数信息。

95.步骤s22中,排序构件时以构件的主零件方向为坐标系x方向,沿着x方向从小到大的顺序重新排序构件,并存贮于构件排序的列表中。

96.具体的,如图6所示,步骤s3中,获取外皮切割值及外皮相贯曲线的方法包括:

97.s31,获取二面角在展开方向的函数,通过二面角在展开方向的函数获取对应的坡口角函数及获取端口角函数;

98.相贯线一般就是内皮相接的线,由主管和被切管的内皮的空间曲线的交线得到。

99.s32,根据步骤s31中的坡口角函数及端口角函数获取被切管的边缘曲线,获取被切管的任意点坐标的数学模型,其中,在数学模型中,当需要任一点的坐标时,通过对应的函数,输入对应的参数即可获取;

100.s33,在被切管的边缘曲线中,根据被切管的外皮端口角及坡口角获取外皮切割值、外皮相贯曲线。

101.需要说明的是,马鞍口的内皮切割是相贯线,外皮切割就是坡口线。所以没有外皮端口角和内皮端口角的区分,只有一个端口角和坡口角,其中的获取过程如上述的内容。其中数学模型的建立是在切割值和坡口线获取之前的,是因为这两个值难以计算获取出曲线函数,但是可以根据具体的内皮相贯线上点的坐标来求得对应的值。即这两个值最后是使用描点法获得的。使用了360个点来模拟实际的模型的形式,也就是获取了360个切割值和坡口上的点的坐标。

102.具体的,如图7所示,步骤s4中,绘制图形的方法包括:

103.s41,获取的被切管的数据绘制管中段的框线;

104.s42,绘制被切管的两端的内径曲线,即内皮相贯线曲线;

105.s43,根据获取的外皮切割值及外皮相贯曲线绘制外径曲线,

106.s44,根据对应的每个脚印所在的位置获取并绘制脚印的外径曲线。

107.如图8所示,步骤s5中输出数据的方法包括根据获取的构件图纸模型的构件信息及被切管的内外皮相贯线信息获取被切管、主管及脚印管的数据,具体包括:

108.s51,根据被切管端口的数学模型获取被切管端口的左、右端的0

°

和180

°

位置,其中,在过被切管的中轴线且和主管的中轴线平行的平面内,夹角小于90

°

一侧的被切管的母线与相贯线的交点为0

°

点,夹角大于90

°

一侧的被切管的母线与相贯线的交点为180

°

点;

109.s52,获取被切管的l0、l180、oa、ob、oc的值,其中,

110.l0表示被切管的中轴线与主管的中轴线的相交节点到对应端部的内皮0

°

点的轴向距离;

111.l180表示端部的内皮180

°

点处的母线长;

112.oa表示相贯线上内皮最长点距离对应端部的所述相交节点的轴向距离;

113.ob表示相贯线上内皮最短点距离对应端部的所述相交节点的轴向距离;

114.oc表示相贯线上内皮最长点处的反坡口值,oc≤0;

115.s53,获取被切管的l00、l88、l000、l180和lmax《e》的值,其中,

116.l00表示被切管的左端0

°

点到右端0

°

点在被切管上的轴线距离;

117.l88表示被切管左端180

°

点到右端180

°

点在被切杆上的轴线距离;

118.l000表示被切管左端0

°

点处母线长;

119.l180表示被切管左端180

°

点处母线长;

120.lmax《e》表示被切管的最大长度。

121.s54,获取被切管轴线方向最长的距离lmax,被切管轴线方向最短的距离值lmin,被切管左、右节点的轴向距离l;

122.s55,获取脚印管r00、r180和s-180的值,其中,

123.r00表示脚印管0

°

点距主杆及被切管的相交的节点的轴向距离;

124.r180表示脚印180

°

点距主杆及被切管的相交的节点的轴向距离;

125.s-180表示脚印管中心距被切管的中轴线的垂线距离,

126.其中,被切管上方部分为正,下方为负;

127.根据获取的脚印管数据生成脚印数据表格,并根据图纸视图位置调整位置。

128.需要补充说明的是,在无偏心的时,节点为主杆中轴线和被切杆中轴线的交点;存在偏心时,节点为被切杆和主杆中轴线的公垂线与被切杆中轴线的交点。

129.如图9所示,步骤s6中读取数据并生成完整图纸的方法包括:

130.s61,将s54中的获取的结果以值类的方式存储于主零件的自定义属性中;

131.s62,使用对应的图框模板,在完整的图纸表格中读取对应的数据并显示在图纸中;

132.s63,通过tekla进行图纸排版,将不需要的原构件图纸移动至图纸图框外,并生成构件图;

133.s64,按照图纸图框大小与各管径的长度自动调整图纸视图比例,以匹配合适的大小放置图纸;

134.s65,生成脚印数据表格,并根据图纸视图位置调整位置。

135.步骤s65中生成脚印数据表格,并根据图纸视图位置调整位置的方法具体包括:

136.在图纸中部三分之一的位置建立新视图,然后使用直线绘制各管的外径框线,在

被切管的两端绘制相贯线和坡口线,具体包括根据建立好的数学模型模拟360个点,然后连一个曲线,被切管的图纸完成后,再自动生成需要的尺寸,添加被切管数据参数到主零件的附加属性中,其中,图纸图框在左、右上角自动读取主零件的附加属性并体现在图纸中,然后再根据脚印管的数量,脚印管的节点坐标在主要视图上生成脚印管,同时在视图下方创建新视图,并使用文本和线绘制表格,将被切管参数数据添加到表格中。

137.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1