一种露天矿山作业方法及系统与流程

1.本发明涉及一种露天矿山作业方法及系统,属于智慧矿山技术领域。

背景技术:

2.矿料装载是矿区生产作业流程中的重要环节之一,需要在矿车与铲车(即挖机)安全定位的基础上,由铲车控制铲臂挖掘并装载至矿车箱槽,由矿车将矿料安全运输出目的地,整个装载过程依靠矿车与铲车的密切协同配合。而传统的矿车与铲车的协同配合方案多为人工调度与控制,装载效率低,且安全系数小,严重制约着当前矿山的生产运营经济发展。

3.随着大数据、传感器、5g通讯、人工智能等高新技术的推进和不断突破,无人驾驶技术逐步成熟,其自主可控的高效率、高保障优势特点与矿山的“数字型、效益型、环保型、学习型、创新型、安全型”建设目标相契合。无人驾驶技术集v2x通信技术、车载传感技术、决策规划技术以及智能控制技术与一体,能够实现矿车的自主可控以及与铲车的自动装载协同配合,保证装载流程的有序性、高效性和安全性。

4.目前,无人矿卡与挖机的协同作业方式有以下两种:

5.1.开发挖卡协同app,以挖机为中心,将挖机周围的区域划分为8个区域,各区域预先设定方向角,由挖机司机在触摸屏上点选区域位置来确定无人矿卡的停靠方向及相对挖机的位置。该方案局限性高,无人矿卡与挖机的相对方向选择性有限,不能适应采矿平台地形复杂的特征;同时,采矿平台需经常爆破,地形随时改变,高精地图无法实时覆盖,该方案未考虑高精地图未覆盖的场景,因此目前的挖机与无人矿卡的协同作业方案无法适应全时全场景的露天矿山,实际运行过程中存在极大的安全隐患。

6.2.加强矿区管理水平,固定挖机与矿卡的相对位置,预先设定好矿卡的停靠位置,由挖机来配合矿卡进行作业。该方法简单粗暴,不能寻找到最佳的装料位置,对挖机司机的作业要求高,同时影响作业效率。

7.综上现有的露天矿山作业适应性差、安全性低、效率低。

技术实现要素:

8.本技术的目的在于提供一种露天矿山作业方法及系统,用以解决现有露天矿山作业适应性差、安全性低、效率低的问题。

9.为实现上述目的,本技术提出了一种露天矿山作业方法的技术方案,包括以下步骤:

10.1)获取挖机的位置信息、姿态信息、属性信息;属性信息包括挖机的大小和挖机的臂长信息;

11.2)将位置信息、姿态信息、属性信息输入预先建立好的矿卡位置预测模型中,得到矿卡与挖机的相对位置和矿卡的姿态信息;相对位置包括相对距离和相对方向;所述矿卡位置预测模型根据相同开采方式的矿山开采的历史操作数据训练得到;历史操作数据包括

历史的挖机的位置信息、姿态信息、属性信息,对应的历史的矿卡与挖机的相对位置和矿卡的姿态信息;

12.3)判断矿卡的相对位置是否合适,若不合适则进行调整,矿卡按照调整后的相对位置进行停靠;若合适,则矿卡按照步骤2)的相对位置进行停靠。

13.本发明的露天矿山作业方法的技术方案的有益效果是:本发明在基于挖机和矿卡协同作业中,通过矿卡位置预测模型对矿卡的停靠信息进行计算,该模型是在历史的操作数据训练得到的,提高了停靠位置的准确性和停靠效率,并且相同开采方式的矿山可以采用相同的矿卡位置预测模型,该模型的适应性强,同时在矿卡位置预测模型输出的停靠信息不合适的情况下,对矿卡的停靠信息进行调整,保证停靠的安全。

14.进一步地,所述步骤3)中通过人为的方式,结合周围地形以及人工经验判断矿卡的相对位置是否合适。

15.进一步地,所述矿卡位置预测模型为神经网络模型。

16.进一步地,通过挖机的定位装置获取挖机的位置信息和姿态信息。

17.进一步地,挖机的位置、姿态,矿卡的相对位置、姿态,挖机作业区域均在挖机的人机交互屏上显示。

18.另外,本技术还提出一种露天矿山作业系统的技术方案,系统包括智能云控平台,智能云控平台内设置有通信装置,用于与挖机、矿卡进行通信,智能云控平台还包括控制器,

19.控制器用于获取挖机的位置信息、姿态信息、属性信息;属性信息包括挖机的大小和挖机的臂长信息;

20.将位置信息、姿态信息、属性信息输入预先建立好的矿卡位置预测模型中,得到矿卡与挖机的相对位置和矿卡的姿态信息;相对位置包括相对距离和相对方向;所述矿卡位置预测模型根据相同开采方式的矿山开采的历史操作数据训练得到;历史操作数据包括历史的挖机的位置信息、姿态信息、属性信息,对应的历史的矿卡与挖机的相对位置和矿卡的姿态信息;

21.控制器还用于接收矿卡输出的调整后的相对位置,所述调整后的相对位置为矿卡位置预测模型输出的相对位置不合适时调整得到的相对位置。

22.进一步地,所述矿卡位置预测模型为神经网络模型。

附图说明

23.图1是本发明露天矿山作业的整体结构图;

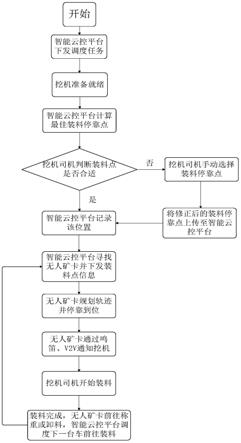

24.图2是本发明露天矿山作业方法的流程图;

25.图3是本发明挖机的人机交互屏的显示示意图。

具体实施方式

26.露天矿山作业方法实施例:

27.本发明的主要构思在于,为了提高矿卡的停靠效率和准确性,本发明采用矿卡位置预测模型对矿卡的停靠信息进行计算,同时对矿卡位置预测模型输出的停靠信息进行判断,在停靠信息不合适的情况下,进行调整,保证停靠的安全性,这里的停靠信息包括矿卡

与挖机的相对位置和矿卡的姿态信息;相对位置包括相对距离和相对方向。

28.本发明的露天矿山作业方法是基于如图1所示的露天矿山作业的整体结构的,该结构包括挖机、矿卡(这里的矿卡为无人矿卡)、以及露天矿山作业系统。

29.露天矿山作业系统包括智能云控平台,智能云控平台包括无线通信模块和控制器。挖机和无人矿卡均包括定位装置和无线通信装置。挖机还设置有人机交互触摸屏(简称人机交互屏)。

30.挖机的定位装置包括定位主天线和定位姿态天线,均安装于挖机座舱后部发动机舱的上方,天线的高度高于座舱,用于获取挖机的位置坐标(经纬度)和姿态(航向角);无线通信装置包括5g模组和天线,5g模组和天线安装于挖机座舱顶部的中间位置,5g模组固定于挖机座舱内部,用于与智能云控平台和无人矿卡进行数据交互,上传挖机的作业信息、位置信息、姿态信息,获取无人矿卡的作业信息、智能云控平台的调度信息等;人机交互触摸屏安装于挖机座舱内部,方便挖机司机查看和操作,实时显示挖机在高精地图上的位置和姿态,实时显示智能云控平台计算的最佳装料停靠点,可进行二次停靠、停靠位置更换、挖机作业状态切换等功能。

31.露天矿山作业方法如图2所示,包括以下步骤:

32.1)用户通过智能云控平台创建作业计划,智能云控平台自动创建作业编组,将作业任务下发至编组内的挖机和无人矿卡。

33.2)挖机通过无线通信装置接收调度任务并在人机交互屏上进行显示,挖机内的司机根据人机交互屏上的提示,人工操作挖机将其行驶至规划的采矿平台中的生产地点,达到指令地点并按照预期的装料姿态摆正挖机实际的姿态,准备就绪后,挖机司机通过人机交互屏将挖机就绪状态上传至智能云控平台,同时挖机将其自身的位置信息、姿态信息、属性信息均上传至智能云控平台;属性信息包括挖机的大小和挖机的臂长信息。

34.3)智能云控平台接收挖机上传的信息,将位置信息、姿态信息、属性信息输入预先建立好的矿卡位置预测模型中,得到无人矿卡的停靠信息(也即最佳装料停靠点)。停靠信息包括无人矿卡与挖机的相对位置和无人矿卡的姿态信息;相对位置包括相对距离和相对方向。

35.矿卡位置预测模型为神经网络模型,例如:bp神经网络、art神经网络等。一般情况下,相同开采方式的矿山其停靠数据相似,因此根据相同开采方式的矿山开采的历史操作数据训练得到神经网络模型。

36.历史操作数据一般是司机实际操作的数据,为可靠的停靠信息,包括历史的挖机的位置信息、姿态信息、属性信息,对应的历史的矿卡与挖机的相对位置和矿卡的姿态信息。

37.4)智能云控平台将得到的无人矿卡的停靠信息发送至挖机,无人矿卡的停靠信息在挖机的人机交互屏上进行显示,同时挖机司机确定相对位置是否合适,若不合适,则司机人工调整相对位置,并将调整后的相对位置发送至智能云控平台,若合适,则司机确定后,将确定信息发送至智能云控平台。

38.人机交互屏的显示结果如图3所示,效果如下图所示,中间为挖机的俯视图,显示挖机在高精地图中的实时位置和姿态;左侧为无人矿卡的俯视图,显示的相对位置和姿态为智能云控平台计算出的无人矿卡的最佳装料停靠位置和姿态;中间的圆以挖机为圆心,

以挖臂长为半径,可直观的显示挖机的作业区域;右下角有两个按钮“确定”和“手动选择”。

39.司机在查看了智能云控平台计算出的相对位置之后,结合周围地形以及人工经验判断矿卡的相对位置是否合适,这里是否合适主要是判断相对位置处是否有落石、坑等影响停靠安全的因素;

40.如果相对位置处有落石或者坑,表明无人矿卡在相对位置处停靠是不安全的,此时司机在人机交互屏上点击“手动选择”,然后在人机交互屏的操作界面上手动挪动矿卡的位置,将其放置于挖机司机判断的安全的相对位置,再点击“确定”,将调整后的相对位置发送至智能云控平台;

41.如果相对位置为安全位置,表明智能云控平台计算出的无人矿卡的相对位置符合挖机司机的要求,挖机司机点击“确定”按键;将确定信息发送至智能云控平台。

42.本步骤中,为了提高模型的适应性,当司机对相对位置进行调整后,智能云控平台将调整后的相对位置数据作为训练集数据重新训练矿卡位置预测模型。当然这里作为训练集的调整后的相对位置数据不包括由于突发情况影响的调整过程,例如:落石等突发情况,由于突然情况并不长期出现,如果将突发情况影响的调整数据进行训练,会影响模型的准确性。因此作为训练集的调整后的相对位置数据仅仅包括长期影响因素导致的调整数据,例如:地形的坑洼情况等,将长期影响因素影响的调整数据重新训练矿卡位置预测模型,提高相对位置预测的准确性。

43.5)智能云控平台接收到指令后,自动寻找编组内距离挖机最近的处于空闲状态的无人矿卡,将最终确定装料点信息发送至该无人矿卡。装料点信息为合适的无人矿卡与挖机的相对位置和无人矿卡的姿态信息。

44.6)无人矿卡收到装料点信息后,自动规划路径和实时轨迹前往装料点,同时根据地图信息、障碍物信息自动调整自身方向,按照倒车/前进驶入装料点进行停靠。

45.7)无人矿卡到达装料点后,向挖机司机反馈已到达装料点状态,接着开始装料。

46.反馈方式包括鸣笛和v2v,以通知挖机司机无人矿卡达到装料点,挖机司机听到无人矿卡的鸣笛声音、或者接收到人机交互屏发出的语音和图像提示后,随即开始装料。

47.8)装料完成后,挖机司机通过人际交互屏将“完成装料”指令发送至智能云控平台和无人矿卡,无人矿卡收到指令后自动规划路径前往卸料或称重,智能云控平台收到指令后自动调度下一台车前往装料。

48.本发明结合矿卡位置预测模型和司机的判断,准确、高效、可靠的确定了无人矿卡的停靠点,并且相同开采方式的矿山可以采用相同的矿卡位置预测模型,适用性强。

49.露天矿山作业系统实施例:

50.露天矿山作业系统的结构组成以及工作过程在上述露天矿山作业方法中已经介绍,这里不做赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1