一种基于成形误差的增材制造模型重建的方法及系统与流程

1.本发明属于增材制造技术领域,具体涉及一种基于成形误差的增材制造模型重建的方法及系统。

背景技术:

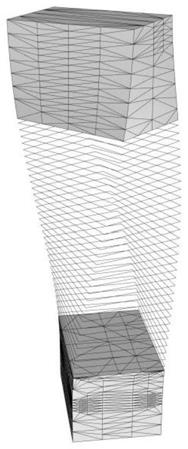

2.增材制造工艺采用逐层堆积的方式成形三维零件,成形过程中将连续的自由表面数据离散为二维的轮廓数据用于打印,如图1所示,由于涉及到材料的熔化与凝固,材料在这一过程中膨胀和收缩产生的热应力会导致零件发生明显的变形,因此其成形后的零件与原始模型之间总会存在几何误差。通过理论分析和实验测试发现,成形后零件的误差可以分为4类,分别是:原理误差,机械误差,成形过程误差和随机误差。其中原理误差主要来自于模型的转换误差,即采用三角网格代替原始的自由曲面。由于成形过程中的每一层均为多面体棱柱,会在模型表面形成明显的阶梯状纹理,因此成形过程误差主要是由3d逐层堆积产生的。机械系统误差和随机误差都是设备的固有属性,通过大量的实验可以找出其中的统计规律。

技术实现要素:

3.为了解决现有技术中存在的问题,本发明提供一种基于成形误差的增材制造模型重建的方法。建立成形过程中的误差模型,在打印前对模型进行补偿与反向重建,提高打印后零件的形位精度。

4.为了实现上述目的,本发明采用的技术方案是:一种基于成形误差的增材制造模型重建的方法,包括以下步骤:

5.ct扫描的实验数据或有限元仿真的理论数据作为成型过程中的误差数据,基于原理误差、机械误差以及随机误差结合所述误差数据构建误差模型;

6.定量计算模型中每一种误差,以每一种误差作为补偿数据对原始三维模型数据进行补偿,建立每层轮廓数据的偏差数据,

7.将每层轮廓数据的偏差数据等分,采取由上到下的原则连接相邻层中对应的分割点建立三角面片,遍历所有坐标点完成三维偏差模型的重建。

8.所述误差模型具体为:

9.ε(θ)=εm(θ)+ε

p1

(θ)+ε

p2

(θ)+εe(θ)=δρ(θ)+εe(θ)+ε

p2

(θ)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

10.其中,εm为原理误差,ε

p1

为机械系统误差,ε

p2

为成型过程误差,εe为随机误差,ρ为以轮廓形心为极点的极径,θ为极角。

11.原理误差e

p

为:

[0012][0013]

[0014]

式(2)-(4)中,h为模型总高度,n为切片数量,i为层号,j为封闭轮廓中坐标点的序号,k为封闭轮廓中坐标点的数量,θ为三角网格法向量与切片方向的夹角,si为第i层切片轮廓的面积,当三角面片与切片方向夹角为锐角时体积误差为正,反之为负。

[0015]

机械系统误差来自成形过程中的坐标运动,在xoy平面中远离基板中心的位置会出现马鞍形或枕形误差,马鞍形或枕形误差通过双棋盘格标定的方式建立扫描误差补偿模型;机械系统误差中z方向的误差主要来自与成形缸的升降运动,z方向的误差作为z方向的尺寸补偿数据。

[0016]

成形过程误差中,对于没有准确函数表达式的轮廓,采用参数方程对误差数据进行建模,其中误差模型建立过程中的源数据来自于ct扫描和有限元仿真,与之相对应的理论轮廓数据来自于模型切片;不同角度处理论极径和变形后的极径变化

△

ρ为:

[0017][0018]

式中n为坐标点的数量,ai,c,w和从源数据求解得到,用于控制轮廓的变形量,ε表示随机误差。

[0019]

成形过程误差中,对于具有准确表达式的轮廓曲线,其变形后的轮廓可以分解为围绕形心的旋转和沿着坐标轴的平移,其误差模型的建立过程即为求解变换矩阵;

[0020]

(x,y,z)

t

=d

sdrdt

(x',y',z)

t

+ε

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0021]

式中x,y,z为变换后的轮廓坐标,x’,y’为变换前的原始坐标,ds为缩放矩阵,d

t

为平移矩阵,dr为旋转矩阵,从源数据求解,ε表示随机误差;随机误差来自与工艺波动、氧含量变化和成形仓压力变化的不可控因素。

[0022]

另一方面,本发明还提供一种基于成形误差的增材制造模型重建的系统,包括误差模型构建模块、误差计算模块以及三维偏差模型建立模块;

[0023]

误差模型构建模块ct扫描的实验数据或有限元仿真的理论数据作为成型过程中的误差数据,基于原理误差、机械误差以及随机误差结合所述误差数据构建误差模型;

[0024]

误差计算模块用于定量计算模型中每一种误差;

[0025]

三维偏差模型建立模块用于根据每层轮廓数据的偏差数据,并将其等分,采取由上到下的原则连接相邻层中对应的分割点建立三角面片,遍历所有坐标点完成三维偏差模型的建立。

[0026]

另外,还可以提供一种计算机设备,包括处理器以及存储器,存储器用于存储计算机可执行程序,处理器从存储器中读取所述计算机可执行程序并执行,处理器执行计算可执行程序时能实现本发明所述基于成形误差的增材制造模型重建的方法。

[0027]

同时提供一种计算机可读存储介质,计算机可读存储介质中存储有计算机程序,所述计算机程序被处理器执行时,能实现本发明所述的基于成形误差的增材制造模型重建的方法。

[0028]

与现有技术相比,本发明至少具有以下有益效果:预测模型的最终变形情况,在成形之前根据误差模型对三维数据进行修正,提高最终成形件的形位精度,实现变形控制;可根据表面粗糙度和体积误差要求,定量计算最小切片厚度,为工艺参数设置提供阈值参考。

附图说明

[0029]

图1为三维模型切片示意图。

[0030]

图2为叠层制造误差原理图。

[0031]

图3为成形缸升降误差折线图。

[0032]

图4为模型沿着成形方向的扭转和成形平面的平移示意图。

具体实施方式

[0033]

由于成形过程中的各个环节都存在着软硬件系统和环境因素的影响,由原始三维模型到成平之间所产生的尺寸误差可以分为原理误差,机械误差,成形过程误差和随机误差四类。本发明根据模型由数据到产品过程中经历的一系列形状变化对原始模型进行重建,以提高最终成形零件的形位精度。该方法可提极大高增材制造工艺的成品率,从实验数据出发实现变形控制。

[0034]

随机误差由一些未知变量波动引起,除此之外的三类误差是由确定因素引起,可以进行定量评估。

[0035]

ε(θ)=εm(θ)+ε

p1

(θ)+ε

p2

(θ)+εe(θ)=δρ(θ)+εe(θ)+ε

p2

(θ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0036]

增材制造技术通过逐层累积的方式将连续的多重曲面或三角网格数据离散为有限个以层厚为高度的棱柱,通过这种方式可以在给定误差要求内快速制造任意形状的复杂零件而不受模具限制,由于其叠层制造的特点,制造出的零件不可避免地存在原理误差e

p

,如图2所示。

[0037][0038][0039][0040]

式(2)-(4)中,h为模型总高度,n为切片数量,i为层号,j为封闭轮廓中坐标点的序号,k为封闭轮廓中坐标点的数量,θ为三角网格法向量与切片方向的夹角,si为第i层切片轮廓的面积,当三角面片与切片方向夹角为锐角时体积误差为正,反之为负。

[0041]

机械系统误差主要来自于成形过程中的坐标运动,由于激光在基板中心的正上方,因此在xoy平面中远离基板中心的位置会出现马鞍形或枕形误差,这部分误差可以通过双棋盘格标定的方式建立扫描误差补偿模型,因此xoy平面的机械系统误差可以忽略不计。z方向的误差主要来自与成形缸的升降运动,其定位误差实验统计结果如图3所示,由图可知z方向的误差波动范围为-2μm-6μm,平均误差2μm,50层之后z方向的累积误差维持在50μm左右,因此在精度要求较高的情况下,这部分误差可以作为z方向的尺寸补偿数据。

[0042]

成形过程误差主要是由于不同温度梯度下各区域材料膨胀收缩速率不一致导致的,表现为沿着成形方向的扭转和成形平面的平移,如图4所示。对于没有准确函数表达式的轮廓本发明采用参数方程对误差数据进行建模,其中误差模型建立过程中的源数据来自于ct扫描和有限元仿真,与之相对应的理论轮廓数据来自于模型切片。不同角度处理论极径和变形后的极径变化

△

ρ为:

[0043][0044]

式中n为坐标点的数量,ai,c,w和从源数据求解,用于控制轮廓的变形量。

[0045]

对于具有准确表达式的轮廓曲线,其变形后的轮廓可以分解为围绕形心的旋转和沿着坐标轴的平移,其误差模型的建立过程即为求解变换矩阵。

[0046]

(x,y,z)

t

=d

sdrdt

(x',y',z)

t

+ε

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0047]

式中x,y,z为变换后的轮廓坐标,x’,y’为变换前的原始坐标,ds为缩放矩阵,d

t

为平移矩阵,dr为旋转矩阵,dr从源数据求解。

[0048]

随机误差主要来自与工艺波动、氧含量变化和成形仓压力变化等不可控因素,因此在偏差模型中引人噪声信号ε,如式(5)(6)所示。

[0049]

根据(1)-(6)式建立每层轮廓数据的偏差数据,并将其等分。采取由上到下的原则连接相邻层中对应的分割点建立三角面片,遍历所有坐标点完成三维偏差模型的建立。

[0050]

另一方面,本发明还提供一种基于成形误差的增材制造模型重建的系统,包括误差模型构建模块、误差计算模块以及三维偏差模型建立模块;

[0051]

误差模型构建模块用于根据ct扫描的实验数据或有限元仿真的理论数据作为成型过程中的误差数据,基于原理误差、机械误差以及随机误差构建误差模型;

[0052]

误差计算模块用于定量计算模型中每一种误差,以每一种误差作为补偿数据对原始三维模型数据进行补偿,建立每层轮廓数据的偏差数据;

[0053]

三维偏差模型建立模块用于将每层轮廓数据的偏差数据等分,采取由上到下的原则连接相邻层中对应的分割点建立三角面片,遍历所有坐标点完成三维偏差模型的重建。

[0054]

另外,本发明还可以提供一种计算机设备,包括处理器以及存储器,存储器用于存储计算机可执行程序,处理器从存储器中读取部分或全部所述计算机可执行程序并执行,处理器执行部分或全部计算可执行程序时能实现本发明所述基于压缩感知和中心频率的基于成形误差的增材制造模型重建的方法。

[0055]

另一方面,本发明提供一种计算机可读存储介质,计算机可读存储介质中存储有计算机程序,所述计算机程序被处理器执行时,能实现本发明所述的基于压缩感知和中心频率的基于成形误差的增材制造模型重建的方法。

[0056]

所述计算机设备可以采用笔记本电脑、桌面型计算机或工作站。

[0057]

处理器可以是中央处理器(cpu)、数字信号处理器(dsp)、专用集成电路(asic)或现成可编程门阵列(fpga)。

[0058]

对于本发明所述存储器,可以是笔记本电脑、桌面型计算机或工作站的内部存储单元,如内存、硬盘;也可以采用外部存储单元,如移动硬盘、闪存卡。

[0059]

计算机可读存储介质可以包括计算机存储介质和通信介质。计算机存储介质包括以用于存储诸如计算机可读指令、数据结构、程序模块或其他数据等信息的任何方法或技术实现的易失性和非易失性、可移动和不可移动介质。计算机可读存储介质可以包括:只读存储器(rom,read only memory)、随机存取记忆体(ram,random access memory)、固态硬盘(ssd,solid state drives)或光盘等。其中,随机存取记忆体可以包括电阻式随机存取记忆体(reram,resistance random access memory)和动态随机存取存储器(dram,dynamic random access memory)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1