高速动车组轴箱转臂橡胶定位节点寿命分析方法及系统与流程

1.本发明涉及轨道交通技术领域,具体涉及一种高速动车组轴箱转臂橡胶定位节点寿命分析方法及系统。

背景技术:

2.橡胶节点是轨道车辆轴箱转臂与构架的重要连接元件,在轨道车辆和高速列车上均广泛采用,橡胶节点承担着传递牵引或制动的纵向力、保证列车稳定运行并具有良好导向能力等重要功能。但由于橡胶节点的力学行为相当复杂,对橡胶节点的疲劳强度分析变得比较困难,也就难以预估橡胶节点的使用寿命,导致橡胶节点安全性不好评估。

技术实现要素:

3.针对上述现有技术的不足,本发明所要解决的问题是:如何提供一种高速动车组轴箱转臂橡胶定位节点寿命分析方法及系统,以解决现有技术中对橡胶节点疲劳强度分析困难的问题。

4.为了解决上述问题,本发明采用了如下的技术方案:

5.一种高速动车组轴箱转臂橡胶定位节点寿命分析方法,包括:

6.1)基于样本采用yeoh模型建立超弹性和粘弹性的本构模型,使超弹性和粘弹性在一个本构模型中表示,对应所述本构模型建立弹塑性本构模型的有限元分析模型,将弹塑性本构模型与所述本构模型进行对应,叠加网格,得到三维超弹性-粘弹性-弹塑性有限元分析模型;并基于所述三维超弹性-粘弹性-弹塑性有限元分析模型计算样本应力;

7.2)基于样本获取样本的标准试样疲劳寿命之间的s-n关系曲线,并对所述s-n关系曲线进行修正;

8.3)将修正后的s-n关系曲线输入nsoft软件进行寿命分析计算。

9.进一步,对所述s-n关系曲线进行修正,修正后s-n关系曲线的应力幅值σa为:

[0010][0011]

其中,σa|σm=0表示平均应力等于的疲劳强度,σu为强度极限。

[0012]

进一步,所述s-n关系曲线符合:

[0013]

lgn=-β[lgkλ+lg(λ2+2/λ-3)]+[lgg-lg(β-1)-(β-1)lgc

0-βlge]

[0014]

其中,g和β为有关裂纹增长的材料常数,e为弹性模量,n为疲劳寿命,λ为拉伸比。

[0015]

进一步,在所述步骤2)后进行雨流计数分析,计算不同均幅值的载荷循环次数,得到载荷时间历程,并将所述载荷时间历程输入所述nsoft软件。

[0016]

进一步,所述超弹性σe符合:

[0017][0018]

其中,p为静水压力,λi为主伸长率,i1=λ

12

+λ

22

+λ

32

,i2=λ

12

λ

22

+λ

22

λ

32

+λ

32

λ

12

为,w为应变函数;

[0019]

所述粘弹性σv符合:

[0020][0021]

其中,σv为时间t的瞬时动力响应,γr为无量纲松弛模量;

[0022]

所述弹塑性σ

ep

符合:

[0023]

σ

ep

=j-1

χ(s

ep

),

[0024]

其中,j为变形前后的体积比,s

ep

为弹性变形压力。

[0025]

本发明还提供一种高速动车组轴箱转臂橡胶定位节点寿命分析系统,包括:

[0026]

应力分析模块,基于样本采用yeoh模型建立超弹性和粘弹性的本构模型,使超弹性和粘弹性在一个本构模型中表示,对应所述本构模型建立弹塑性本构模型的有限元分析模型,将弹塑性本构模型与所述本构模型进行对应,叠加网格,得到三维超弹性-粘弹性-弹塑性有限元分析模型;并基于所述三维超弹性-粘弹性-弹塑性有限元分析模型计算样本应力;

[0027]

s-n关系曲线确定修正模块,基于样本获取样本的标准试样疲劳寿命之间的s-n关系曲线,并对所述s-n关系曲线进行修正;

[0028]

寿命分析模块,将修正后的s-n关系曲线输入nsoft软件进行寿命分析计算。

[0029]

进一步,所述s-n关系曲线确定修正模块中对所述s-n关系曲线进行修正,修正后s-n关系曲线的应力幅值σa为:

[0030][0031]

其中,σa|σm=0表示平均应力等于的疲劳强度,σu为强度极限。

[0032]

进一步,所述s-n关系曲线确定修正模块中所述s-n关系曲线符合:

[0033]

lgn=-β[lgkλ+lg(λ2+2/λ-3)]+[lgg-lg(β-1)-(β-1)lgc

0-βlge],

[0034]

其中,g和β为有关裂纹增长的材料常数,e为弹性模量,n为疲劳寿命,λ为拉伸比。

[0035]

进一步,还包括载荷时间历程计算模块,所述载荷时间历程计算模块用于进行雨流计数分析,计算不同均幅值的载荷循环次数,得到载荷时间历程,并将所述载荷时间历程输入所述nsoft软件。

[0036]

进一步,所述应力分析模块中:

[0037]

所述超弹性σe符合:

[0038]

[0039]

其中,p为静水压力,λi为主伸长率,i1=λ

12

+λ

22

+λ

32

,i2=λ

12

λ

22

+λ

22

λ

32

+λ

32

λ

12

为,w为应变函数;

[0040]

所述粘弹性σv符合:

[0041][0042]

其中,σv为时间t的瞬时动力响应,γr为无量纲松弛模量;

[0043]

所述弹塑性σ

ep

符合:

[0044]

σ

ep

=j-1

χ(s

ep

),

[0045]

其中,j为变形前后的体积比,s

ep

为弹性变形压力。

[0046]

本发明的有益效果在于:本发明构建三维超弹性-粘弹性-弹塑性有限元分析模型计算应力,并通过引入s-n关系曲线并进行修正,通过nsoft软件实现对橡胶节点寿命进行分析,实现对橡胶节点的安全性把控。

附图说明

[0047]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

[0048]

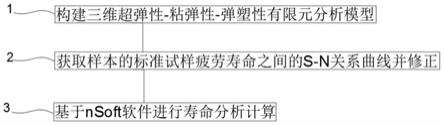

图1为本发明高速动车组轴箱转臂橡胶定位节点寿命分析方法流程示意图;

[0049]

图2为本发明高速动车组轴箱转臂橡胶定位节点寿命分析系统示意图。

具体实施方式

[0050]

下面结合具体实施例对本发明作进一步的详细说明。

[0051]

需要说明的是,这些实施例仅用于说明本发明,而不是对本发明的限制,在本发明的构思前提下本方法的简单改进,都属于本发明要求保护的范围。

[0052]

一种高速动车组轴箱转臂橡胶定位节点寿命分析方法,包括:

[0053]

1)基于样本采用yeoh模型建立超弹性和粘弹性的本构模型,使超弹性和粘弹性在一个本构模型中表示,对应本构模型建立弹塑性本构模型的有限元分析模型,将弹塑性本构模型与本构模型进行对应,叠加网格,得到三维超弹性-粘弹性-弹塑性有限元分析模型;并基于三维超弹性-粘弹性-弹塑性有限元分析模型计算样本应力;

[0054]

超弹性σe符合:

[0055][0056]

其中,p为静水压力,λi为主伸长率,i1=λ

12

+λ

22

+λ

32

,i2=λ

12

λ

22

+λ

22

λ

32

+λ

32

λ

12

为,w为应变函数,

[0057]

粘弹性σv符合:

[0058][0059]

其中,σv为时间t的瞬时动力响应,γr为无量纲松弛模量;

[0060]

弹塑性σ

ep

符合:

[0061]

σ

ep

=j-1

χ(s

ep

),

[0062]

其中,j为变形前后的体积比,s

ep

为弹性变形压力;

[0063]

2)基于样本获取样本的标准试样疲劳寿命之间的s-n关系曲线,并对s-n关系曲线进行修正;

[0064]

s-n关系曲线符合:

[0065]

lgn=-β[lgkλ+lg(λ2+2/λ-3)]+[lgg-lg(β-1)-(β-1)lgc

0-βlge]

[0066]

其中,g和β为有关裂纹增长的材料常数,e为弹性模量,n为疲劳寿命,λ为拉伸比;

[0067]

在步骤2)后进行雨流计数分析,计算不同均幅值的载荷循环次数,得到载荷时间历程,并将所述载荷时间历程输入所述nsoft软件。

[0068]

对s-n关系曲线进行修正,修正后s-n关系曲线的应力幅值σa为:

[0069][0070]

其中,σa|σm=0表示平均应力等于的疲劳强度,σu为强度极限;

[0071]

3)将修正后的s-n关系曲线输入nsoft软件进行寿命分析计算。

[0072]

参见图2,本发明还提供一种高速动车组轴箱转臂橡胶定位节点寿命分析系统,包括:

[0073]

应力分析模块10,基于样本采用yeoh模型建立超弹性和粘弹性的本构模型,使超弹性和粘弹性在一个本构模型中表示,对应本构模型建立弹塑性本构模型的有限元分析模型,将弹塑性本构模型与本构模型进行对应,叠加网格,得到三维超弹性-粘弹性-弹塑性有限元分析模型;并基于三维超弹性-粘弹性-弹塑性有限元分析模型计算样本应力;

[0074]

应力分析模块10中:

[0075]

超弹性σe符合:

[0076][0077]

其中,p为静水压力,λi为主伸长率,i1=λ

12

+λ

22

+λ

32

,i2=λ

12

λ

22

+λ

22

λ

32

+λ

32

λ

12

为,w为应变函数;

[0078]

粘弹性σv符合:

[0079][0080]

其中,σv为时间t的瞬时动力响应,γr为无量纲松弛模量;

[0081]

弹塑性σ

ep

符合:

[0082]

σ

ep

=j-1

χ(s

ep

),

[0083]

其中,j为变形前后的体积比,s

ep

为弹性变形压力;

[0084]

s-n关系曲线确定修正模块20,基于样本获取样本的标准试样疲劳寿命之间的s-n关系曲线,并对s-n关系曲线进行修正;

[0085]

s-n关系曲线确定修正模块20中对s-n关系曲线进行修正,修正后s-n关系曲线的应力幅值σa为:

[0086][0087]

其中,σa|σm=0表示平均应力等于的疲劳强度,σu为强度极限;

[0088]

s-n关系曲线确定修正模块20中所述s-n关系曲线符合:

[0089]

lgn=-β[lgkλ+lg(λ2+2/λ-3)]+[lgg-lg(β-1)-(β-1)lgc

0-βlge],

[0090]

其中,g和β为有关裂纹增长的材料常数,e为弹性模量,n为疲劳寿命,λ为拉伸比;

[0091]

寿命分析模块40,将修正后的s-n关系曲线输入nsoft软件进行寿命分析计算。

[0092]

该分析系统还包括载荷时间历程计算模块30,载荷时间历程计算模块30用于进行雨流计数分析,计算不同均幅值的载荷循环次数,得到载荷时间历程,并将载荷时间历程输入nsoft软件。

[0093]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管通过参照本发明的优选实施例已经对本发明进行了描述,但本领域的普通技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离所附权利要求书所限定的本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1