一种生产设备的监测方法、监测设备、装置、存储介质与流程

本技术实施例涉及产品加工制造过程质量控制,涉及但不限于一种生产设备的监测方法、监测设备、装置、存储介质。

背景技术:

1、产品例如半导体晶圆的制造工艺极其复杂,主要包括曝光、蚀刻、离子注入、薄膜沉积和化学机械研磨等工序,在实际生产制造中多达六百到上千个步骤,需要监控的量测参数也有成百上千个。

2、传统方法需由有专业统计背景的工程师,人工比对特定参数下机台的表现,判断差异,从而确定产线制程水平的稳定性。如此一来,不仅耗时耗力,而且由于产线制程水平的稳定性是保证产品良率的基础,传统方法是已经出现异常之后,再启动分析,此时,产品已经受到一定程度的影响,因此,无法做到事先规避潜在的产线风险。

技术实现思路

1、有鉴于此,本技术实施例提供一种生产设备的监测方法、监测设备、装置、存储介质。

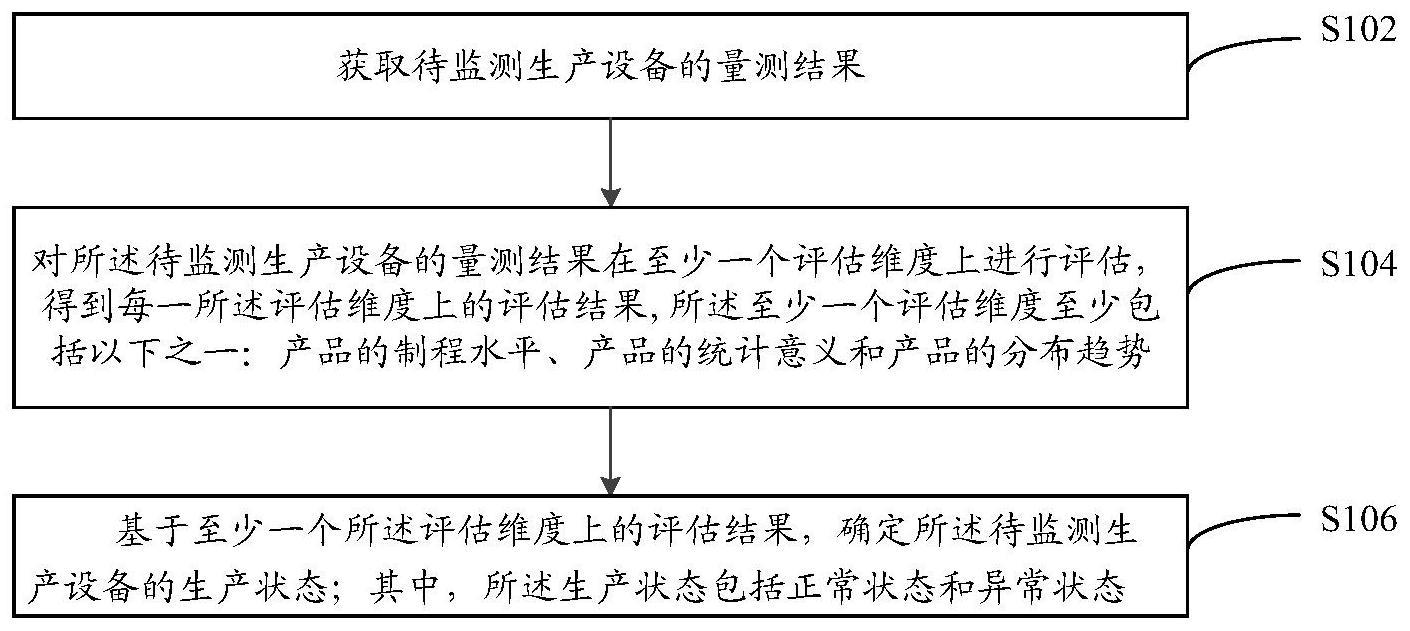

2、第一方面,本技术实施例提供一种生产设备的监测方法,应用于监测设备,所述方法包括:获取待监测生产设备的量测结果;对所述待监测生产设备的量测结果在至少一个评估维度上进行评估,得到每一所述评估维度上的评估结果;基于至少一个所述评估维度上的评估结果,确定所述待监测生产设备的生产状态;其中,所述生产状态包括正常状态和异常状态,所述至少一个评估维度至少包括以下之一:产品的制程水平、产品的统计意义和产品的分布趋势。

3、在一些实施例中,所述方法还包括:确定所述待监测生产设备所在的目标组;在所述目标组内只有所述待监测生产设备的情况下,确定所述至少一个评估维度为所述产品的制程水平;在所述目标组内包括除所述待监测生产设备之外的一个生产设备的情况下,确定所述至少一个评估维度为以下之一:所述产品的制程水平;所述产品的制程水平和所述产品的统计意义;在所述目标组内包括除所述待监测生产设备之外的至少两个生产设备的情况下,确定所述至少一个评估维度为以下之一:所述产品的制程水平;所述产品的制程水平和所述产品的统计意义;所述产品的制程水平、所述产品的统计意义和所述产品的分布趋势。

4、在一些实施例中,所述确定所述待监测生产设备所在的目标组,包括:获取量测结果集合,所述量测结果集合为生产线上每一生产设备在生产状态下生产的产品的量测结果;将相同所述生产设备、相同工艺参数下的量测结果划分为一组;确定所述待监测生产设备所在的目标组。

5、在一些实施例中,所述评估维度包括产品的制程水平;所述对所述待监测生产设备的量测结果在至少一个评估维度上进行评估,得到每一所述评估维度上的评估结果,包括:基于所述待监测生产设备的所述量测结果,确定所述制程水平的参数值;比较所述制程水平的参数值与第一预设阈值之间的大小,得到所述产品的制程水平维度上的评估结果;所述基于至少一个所述评估维度上的评估结果,确定所述待监测生产设备的生产状态,包括:在所述制程水平的参数值小于或等于所述第一预设阈值的情况下,确定所述待监测生产设备的生产状态为异常状态。

6、在一些实施例中,所述评估维度包括产品的统计意义;所述对所述待监测生产设备的量测结果在至少一个评估维度上进行评估,得到每一所述评估维度上的评估结果,包括:获取所述待监测生产设备和参考设备的量测结果;利用第一假设检验方法分别判断所述待监测生产设备的量测结果和所述参考设备的量测结果是否满足正态分布;若所述待监测生产设备或所述参考设备的量测结果不满足正态分布,利用第二假设检验方法判断所述待监测生产设备与所述参考设备之间的差异是否显著,得到在产品的统计意义维度上的评估结果。

7、在一些实施例中,所述方法还包括:确定所述待监测生产设备所在的目标组;将所述目标组内除所述待监测生产设备之外的生产设备,确定为参考设备集合;将所述参考设备集合中所述量测结果的平均值与预设目标值满足条件的生产设备,确定为参考设备。

8、在一些实施例中,所述利用第一假设检验方法分别判断所述待监测生产设备的量测结果和所述参考设备的量测结果是否满足正态分布,包括:利用第一假设检验方法分别判断所述待监测生产设备的量测结果和所述参考设备的量测结果是否满足正态分布;当所述第一假设检验方法的假定值小于或等于第二预设阈值时,确定所述量测结果不满足所述正态分布;当所述第一假设检验方法的假定值大于第二预设阈值时,确定所述量测结果满足所述正态分布。

9、在一些实施例中,所述对所述待监测生产设备的量测结果在至少一个评估维度上进行评估,得到每一所述评估维度上的评估结果,还包括:若所述待监测生产设备和所述参考设备的量测结果均满足正态分布,利用第三假设检验方法判断所述待监测生产设备与所述参考设备之间的方差是否相等;若满足所述方差相等,利用第四假设检验方法判断所述待监测生产设备与所述参考设备之间的差异是否显著,得到在产品的统计意义维度上的评估结果;若不满足所述方差相等,利用第五假设检验方法判断所述待监测生产设备与所述参考设备之间的差异是否显著,得到在产品的统计意义维度上的评估结果;其中,所述第四假设检验方法与所述第五假设检验方法不同。

10、在一些实施例中,所述利用第三假设检验判断所述待监测生产设备与所述参考设备之间的方差是否相等,包括:利用所述第三假设检验方法判断所述待监测生产设备与所述参考设备之间的方差是否相等,当所述第三假设检验方法的假定值小于或等于第三预设阈值时,确定所述量测结果不满足所述方差相等;当所述第三假设检验方法的假定值大于第三预设阈值时,确定所述量测结果满足所述方差相等。

11、在一些实施例中,所述评估维度包括产品的分布趋势;所述对所述待监测生产设备的量测结果在至少一个评估维度上进行评估,得到每一所述评估维度上的评估结果,包括:分别获取所述待监测生产设备和预设的参考设备集合的所述量测结果的上分位数与下分位数;确定所述预设的参考设备集合对应的最大上分位数和最小下分位数;分别比较所述待监测生产设备的上分位数与所述最小下分位数,所述待监测生产设备的下分位数与所述最大上分位数的大小,对应得到在所述产品的分布趋势维度上的第一子评估结果和第二子评估结果;所述基于至少一个所述评估维度上的评估结果,确定所述待监测生产设备的生产状态,包括:若所述待监测生产设备的上分位数小于所述最大上分位数,且所述待监测生产设备的下分位数大于所述最小下分位数,确定所述待监测生产设备的生产状态为正常状态,否则,确定所述待监测生产设备的生产状态为异常状态。

12、在一些实施例中,所述基于至少一个所述评估维度上的评估结果,确定所述待监测生产设备的生产状态,包括:基于至少一个所述评估维度上的评估结果,确定所述待监测生产设备的差异得分;当所述差异得分大于第四预设阈值时,确定所述待监测生产设备的生产状态为异常状态;当所述差异得分等于第四预设阈值时,确定所述待监测生产设备的生产状态为正常状态。

13、在一些实施例中,所述基于至少一个所述评估维度上的评估结果,确定所述待监测生产设备的差异得分,包括:获取每一所述评估维度的权重;设置利用每一所述评估维度确定所述待监测生产设备的生产状态为异常状态时的分数为1,否则,分数为0;确定所述待监测生产设备的差异得分,其中,所述差异得分等于每一所述评估维度的权重与对应判定结果分数之积的累加和。

14、在一些实施例中,还包括:获取预设日期当天包括生产设备的预设集合的第一数量;将每一预设集合内的每一生产设备设置为所述待监测生产设备;确定每一所述待监测生产设备的生产状态;获取所述预设日期当天所述每一预设集合中,所述评估维度下所述待监测生产设备的生产状态为异常状态时对应预设集合的第二数量;基于所述第一数量和所述第二数量,确定所述预设日期当天所述预设集合所述评估维度判定下的异常发生率。

15、在一些实施例中,还包括:获取预设时间段内所述待监测生产设备的生产状态为异常状态时的累计天数;基于所述累计天数和所述预设时间段对应的天数,确定所述预设时间段内所述待监测生产设备的异常发生率。

16、第二方面,本技术实施例提供一种生产设备的监测装置,所述装置包括:获取模块,用于获取待监测生产设备的量测结果;评估模块,用于对所述待监测生产设备的量测结果在至少一个评估维度上进行评估,得到每一所述评估维度上的评估结果;确定模块,用于基于至少一个所述评估维度上的评估结果,确定所述待监测生产设备的生产状态;其中,所述生产状态包括正常状态和异常状态,所述至少一个评估维度至少包括以下之一:产品的制程水平、产品的统计意义和产品的分布趋势。

17、第三方面,本技术实施例提供一种生产设备的监测设备,所述设备包括:存储器和处理器,所述存储器存储有可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述方法中的步骤。

18、第四方面,本技术实施例提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述方法中的步骤。

19、本技术实施例中,通过获取待监测生产设备的量测结果,然后对待监测生产设备的量测结果在至少一个评估维度上进行评估,得到每一评估维度上的评估结果,最后基于至少一个所述评估维度上的评估结果,确定待监测生产设备的生产状态。由于上述方法应用于监测设备,由监测设备来完成,所以,实现了多维度自动化评估生产设备的表现和智能判断生产设备的生产状态。如此一来,不仅提高了产线的稳定性,而且降低了查找异常的人力成本,同时,做到了事先规避潜在的产线风险,降低产线的异常率和产品的不良率。

- 还没有人留言评论。精彩留言会获得点赞!