一种轴承套圈柔性智能生产线的设备配置优化方法

1.本发明涉及一种轴承套圈柔性智能生产线的设备配置优化方法,属于磨削加工柔性生产技术领域。

背景技术:

2.目前,在自动化生产车间中产品为通过生产线进行柔性化批量生产,每条生产线包括多个生产工序,每个生产工序由对应的生产设备完成该环节。

3.轴承套圈智能磨削生产线是轴承智能制造和质量保证的核心,现有技术中轴承套圈的磨削生产线均是针对某种类型的内/外圈而设计的生产线,生产线上每道工序的生产设备的数量和工件的转速均根据轴承套圈的类型预先设计,进而进行连线生产。

4.不同的轴承套圈类型生产工艺有一定的差异,例如:需要的设备数量、设备的配置、以及每道工序的加工时间等,因此当轴承套圈的类型改变后,原有的生产线需要换型调整后才可以生产其他轴承套圈,整个调换过程需要有经验的设计人员进行参数的调整,整体过程耗时较长、并且成本高,也即现有的轴承套圈生产线的设备配置适应性差。

5.现有技术中有人提出柔性机加工生产线平衡优化的方法,通过柔性配置使得生产线可适用于多种类型产品的生产,例如:期刊为《计算机集成制造系统》,期刊号为2016.22(05),名称为“基于装夹选择的缸体零件柔性机加工生产线平衡优化”的期刊文章,该文章针对缸体零件柔性机加工生产线工艺规划中装夹选择和线平衡的问题,提出了一种基于不同装夹约束的生产线平衡优化算法,在机床总数确定的情况下,选择规划的装夹进行组合,对不同装夹组合下不同构型的生产线进行优化分析。

6.然而,上述柔性机加工生产线平衡优化方法针对的优化为缸体零件生产线,该类生产线由若干工位组成,每个工位配备若干加工中心,其加工内容相同,且装夹一致,与轴承生产线并不相同,轴承生产线以磨削加工为主,需要针对磨削速度进行平衡优化,因此缸体零件柔性机加工生产线平衡优化不适用于轴承的柔性生产中。

技术实现要素:

7.本技术的目的在于提供一种轴承套圈柔性智能生产线的设备配置优化方法,用以解决现有轴承套圈生产线的设备配置适应性差的问题。

8.为实现上述目的,本技术提出了一种轴承套圈柔性智能生产线的设备配置优化方法的技术方案,包括以下步骤:

9.1)确定每种型号的轴承内/外圈的日计划产量、各生产线各工序的磨削面数量、以及每种型号的轴承内/外圈在各生产线各工序下的磨削加工余量、磨削进给量;

10.2)根据各生产线各工序的磨削面数量、以及每种型号的轴承内/外圈在各生产线各工序下的磨削加工余量、磨削进给量、工件转速建立每种型号的轴承内/外圈在各生产线各工序下的作业时间模型,结合每种型号的轴承内/外圈在各生产线各工序下的作业时间模型、每种型号的轴承内/外圈的日计划产量建立假定产品在各生产线各工序下的作业标

准时间模型;所述假定产品为根据每种型号的轴承内/外圈的日计划产量占所有轴承内/外圈的日计划产量的比例构成的虚拟产品;

11.3)根据每种型号的轴承内/外圈的日计划产量、每种型号的轴承内/外圈在各生产线各工序下的作业时间模型、以及假定产品在各生产线各工序下的作业标准时间模型建立假定产品的日产量模型;

12.4)根据假定产品在各生产线各工序下的作业标准时间模型以及各生产线各工序的设备数量建立实际生产节拍模型;

13.5)基于假定产品的各生产线各工序下的作业标准时间模型、实际生产节拍模型、以及各生产线各工序的设备数量得到线平衡率以及缓存率;基于假定产品的在各生产线各工序下的作业标准时间模型、假定产品的日产量模型、以及各生产线各工序的设备数量得到设备利用率;

14.6)以线平衡率、缓存率、设备利用率为优化指标,建立求解各生产线各工序的设备数量以及每种型号的轴承内/外圈在各生产线各工序下的工件转速的目标函数;

15.7)结合约束条件求解目标函数,得到各生产线各工序的设备数量以及每种型号的轴承内/外圈在各生产线各工序下的工件转速的最优解,将最优解作为轴承套圈柔性智能生产线的设备配置参数。

16.本发明的轴承套圈柔性智能生产线的设备配置优化方法的技术方案的有益效果是:本发明的设备配置优化方法基于各种型号的轴承内/外圈的相关参数进行建模,得到假定产品的各生产线各工序下的作业标准时间模型、实际生产节拍模型、假定产品的日产量模型,进而得到目标函数的优化指标:线平衡率、缓存率、设备利用率,求解目标函数得到各生产线各工序的设备数量以及每种型号的轴承内/外圈在各生产线各工序下的工件转速的最优解,完成配置优化。本发明以轴承磨削加工的特点,实现了轴承套圈生产线的柔性智能设计,为轴承柔性智能生产线的连线设计与快速换型提供理论方法。

17.进一步地,目标函数为:

[0018][0019]

其中,lb为线平衡率;br为缓存率;eu为设备利用率;r

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的工件转速;n

jk

为第j条生产线第k道工序的设备数量;α1为第一权重系数;α2为第二权重系数;α3为第三权重系数。

[0020]

进一步地,所述约束条件为:

[0021][0022][0023]r′

ijk

≤r

ijk

≤r

″

ijk

;

[0024]njk

≥1,n

jk

∈n

+

;

[0025][0026]

其中,为假定产品在第j条生产线第k道工序下的作业标准时间;ε

jk

为第j条生产线第k道工序的生产辅助时间;rg为理论生产节拍;ca为日最大生产产能;t为日有效工作时间;r

′

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的工件转速下限;r

″

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的工件转速上限;n

+

为整数。

[0027]

进一步地,线平衡率lb、设备利用率eu以及缓存率br的计算过程如下:

[0028][0029][0030][0031]

其中,为假定产品在第j条生产线第k道工序下的作业标准时间;rb为实际生产节拍;ε

jk

为第j条生产线第k道工序的生产辅助时间;qg为假定产品的日产量;t

′

为日制度工作时间;m为生产线的条数;k为工序的道数。

[0032]

进一步地,假定产品的日产量qg为:

[0033][0034]

实际生产节拍rb为:

[0035][0036]

其中,qi为第i种型号的轴承内/外圈的日计划产量;t

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的作业时间。

[0037]

进一步地,假定产品在第j条生产线第k道工序下的作业标准时间为:

[0038][0039]

进一步地,第i种型号的轴承内/外圈在第j条生产线第k道工序下的作业时间t

ijk

为:

[0040]

[0041]

其中,q

jk

为第j条生产线第k道工序的磨削面数量;f

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的磨削加工余量;f

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的磨削进给量。

[0042]

进一步地,通过多种群遗传算法求解目标函数。

[0043]

进一步地,多种群遗传算法求解目标函数的过程中,若某个种群的染色体不再进化或者染色体之间差异较小时,增大变异概率。

[0044]

进一步地,最优个体的选取结合了最优个体选择法和轮盘赌选择法。

附图说明

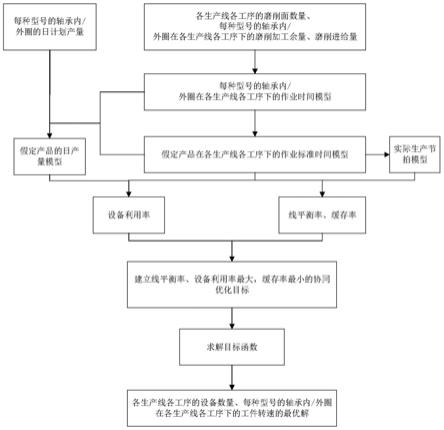

[0045]

图1是本发明轴承套圈柔性智能生产线的设备配置优化方法的流程图;

[0046]

图2是本发明多种群遗传算法求解目标函数的流程图;

[0047]

图3是本发明染色体编码示意图;

[0048]

图4是本发明仿真软件的界面图;

[0049]

图5是本发明仿真优化结果图;

[0050]

图6是本发明各变量参数优化结果图。

具体实施方式

[0051]

轴承套圈柔性智能生产线的设备配置优化方法实施例:

[0052]

本发明的主要构思在于,基于现有轴承套圈生产线适应性差的问题,本发明通过建立了各种型号的轴承内/外圈在各生产线各工序的作业时间模型,进而建立了假定产品在各生产线各工序的作业标准时间模型,在作业时间模型和作业标准时间模型的基础上,结合每种型号的轴承内/外圈的日计划产量建立了假定产品的日产量模型,同时还建立了实际生产节拍模型;通过作业标准时间模型和实际生产节拍模型得到线平衡率和缓存率,通过作业标准时间模型和假定产品的日产量模型得到设备利用率,以线平衡率、设备利用率和缓存率为优化指标,建立求解各生产线各工序的设备数量以及每种型号的轴承内/外圈在各生产线各工序下的工件转速的目标函数,求解目标函数即可得到各生产线各工序的设备数量以及每种型号的轴承内/外圈在各生产线各工序下的工件转速的最优解,进而完成各种型号的轴承内/外圈在各生产线各工序的配置。该配置适用于各种型号的轴承内/外圈,提高了生产线的适应性,降低了成本。

[0053]

在本发明中优化配置的参数为各生产线各工序的设备数量和每种型号的轴承内/外圈在各生产线各工序下的工件转速,针对不同型号的轴承内/外圈其在各生产线各工序的设备数量基本相同,因此,设备数量的配置只设计各生产线各工序的设备数量。

[0054]

具体地,以调心滚子轴承内/外圈为例对本发明的轴承套圈柔性智能生产线的设备配置优化方法进行详细描述,设备配置优化方法如图1所示,包括以下步骤:

[0055]

1)每种调心滚子轴承内/外圈的型号用字母i表示,并且型号总数n种,也即i=1,2,...,n;生产线用字母j表示,并且共m条生产线,也即j=1,2,...,m;每条生产线的工序用字母k表示,并且每条生产线的工序数量为k,也即k=1,2,...,k;确定第i种型号的轴承内/外圈的日计划产量qi、第j条生产线第k道工序的磨削面数量q

jk

;第i种型号的轴承内/外圈在第j条生产线第k道工序下的磨削加工余量f

ijk

;第i种型号的轴承内/外圈在第j条生产线

第k道工序下的磨削进给量f

ijk

。

[0056]

2)建立各种型号的轴承内/外圈在各生产线各工序的作业时间模型。

[0057]

各种型号的轴承内/外圈在各生产线各工序的作业时间模型如下:

[0058][0059]

其中,t

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的作业时间;r

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的工件转速。

[0060]

3)基于各种型号的轴承内/外圈在各生产线各工序的作业时间模型建立假定产品在各生产线各工序下的作业标准时间模型。

[0061]

假定产品为根据每种型号的轴承内/外圈的日计划产量占所有轴承内/外圈的日计划产量的比例构成的虚拟产品;假定产品为结构与工艺差异大的产品假定的一个统一的计量单位,来核定企业的具体产品生产能力的方法。由于轴承企业属于多品种变批量生产的企业,轴承规格、工艺、劳动量差别较大,难以确定代表产品,因此采用假定产品的产量来核定生产能力。

[0062]

假定产品在各生产线各工序下的作业标准时间模型如下:

[0063][0064]

其中,为假定产品在第j条生产线第k道工序下的作业标准时间。

[0065]

4)根据步骤2)建立的各种型号的轴承内/外圈在各生产线各工序的作业时间模型和步骤3)建立的假定产品在各生产线各工序下的作业标准时间模型,结合第i种型号的轴承内/外圈的日计划产量qi建立假定产品的日产量模型。

[0066]

假定产品的日产量模型如下:

[0067][0068]

其中,qg为假定产品的日产量。

[0069]

5)根据步骤3)建立的假定产品在各生产线各工序下的作业标准时间模型建立实际生产节拍模型。

[0070]

实际生产节拍模型如下:

[0071][0072]

其中,rb为实际生产节拍;n

jk

为第j条生产线第k道工序的设备数量;ε

jk

为第j条生产线第k道工序的生产辅助时间。内圈和外圈的实际生产节拍相同,协同生产。

[0073]

6)基于步骤3)得到的假定产品的各生产线各工序下的作业标准时间模型、步骤5)得到的实际生产节拍模型、以及各生产线各工序的设备数量得到线平衡率以及缓存率;基于步骤3)得到的假定产品的在各生产线各工序下的作业标准时间模型、步骤4)得到的假定产品的日产量模型、以及各生产线各工序的设备数量得到设备利用率。

[0074]

线平衡率lb的计算过程如下:

[0075][0076]

其中,为假定产品的工序作业时间总和;为m条生产线的设备数量总和。

[0077]

每道工序的设备利用率为每道工序的实际作业时间和日制度工作时间t

′

的比率,那么设备利用率eu也即平均利用率的计算过程如下:

[0078][0079]

其中,为第j条生产线第k道工序的实际作业时间(实际作业时间小于有效工作时间,有效工作时间为设备运行时间,而实际作业时间为实际生产的时间,日制度工作时间为规定的每天的工作时间,包含了设备故障、停顿的时间)。

[0080]

缓存率br是指产品在生产线总的缓存时间(也即中间停顿未生产时间)占产品在生产线生产总时间的比重,比重越大,在制品库存周转期越长,生产运营成本越高,计算过程如下:

[0081][0082]

6)以线平衡率、缓存率、设备利用率为优化指标,建立求解各生产线各工序的设备数量以及每种型号的轴承内/外圈在各生产线各工序下的工件转速的目标函数。

[0083]

目标函数也即套圈生产线设备配置的多目标协同优化模型,详见如下:

[0084][0085]

其中,α1为第一权重系数;α2为第二权重系数;α3为第三权重系数。

[0086]

约束条件为:

[0087][0088][0089]r′

ijk

≤r

ijk

≤r

″

ijk

;

[0090]njk

≥1,n

jk

∈n

+

;

[0091][0092]

其中,rg为理论生产节拍;ca为日最大生产产能,为设定值;t为日有效工作时间;r

′

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的工件转速下限;r

″

ijk

为第i种型号的轴承内/外圈在第j条生产线第k道工序下的工件转速上限;n

+

为整数;理论生产节拍

[0093]

7)结合约束条件通过多种群遗传算法求解目标函数,得到各生产线各工序的设备数量以及每种型号的轴承内/外圈在各生产线各工序下的工件转速的最优解,将最优解作为轴承套圈柔性智能生产线的设备配置参数。

[0094]

本发明采用多种群遗传算法(multi population genetic algorithm,mpga)对模型进行求解。根据问题模型的特点,染色体采用数值分段编码,在染色体中找一个随机点进行变异,当染色体不在进化或染色体之间过于接近时,可以通过提高变异概率,以产生不同的后代,从而打破基因垄断,达到增加个体多样性的目的,进而保证求解过程的稳定性与收敛速度。当然,作为其他实施方式,也可以采用粒子群算法求解目标函数,本发明对此不做限制。

[0095]

具体地,最优解的计算过程如图2所示,具体步骤如下:

[0096]

a.输入第i种型号的轴承内/外圈产品pi的qi、f

ijk

、f

ijk

、ca、rg等已知设定好的参数。

[0097]

b.设置上述各个计算模型(包括每种型号的轴承内/外圈在各生产线各工序下的作业时间模型、假定产品在各生产线各工序下的作业标准时间模型、假定产品的日产量模型、实际生产节拍模型),并设置多种群遗传算法的参数。

[0098]

多种群遗传算法的参数包括世代数gen、种群大小pop交叉概率pc和变异概率pv,其中交叉概率pc和变异概率pv如下:

[0099][0100]

其中,p

co

为初始交叉概率;p

vo

为初始变异概率;y为交叉区间长度;z为变异区间长度;rand为随机函数。

[0101]

c.初始化种群,染色体采用n

jk

和r

ijk

分段进行编码,如图3所示。设置适应度值函数,适应度值fit=maxf(n

jk

,r

ijk

)

[0102]

d.选择,其中各种群最优个体的选取结合了最优个体选择法和轮盘赌选择法,首先将选出种群中的最优个体,为防止出现局部最优的情况,对平均适应度值以上的个体采用轮盘赌选择法。

[0103]

e.变异,采用两点交叉方式,当染色体不再进化或染色体之间过于接近时,可以通过提高变异概率pv,以产生不同的后代,从而打破基因垄断,达到增加个体多样性的目的。

[0104]

f.判断染色体是否满足多目标协同优化模型的约束条件,如果满足,则继续进行染色体操作,不满足则返回步骤c。

[0105]

g.根据适应度函数从每代种群中选出最优个体放到精华种群,使精华种群不遭到

破坏。

[0106]

h.判断种群代数是否达到设置数值(这里设置数值为100)以及输入的参数是否发生变化,若达到设置数据且没有发生变化,则输出最优的n

jk

和r

ijk

。

[0107]

以下以一个具体的实施例对本发明的方法进行仿真试验。

[0108]

1.实例背景。

[0109]

某轴承企业的主导产品为各系列高速低噪音调心滚子轴承,正在建设轴承智能制造项目,投资全自动数控设备为主的调心滚子轴承智能磨削生产线多条。通过生产线平衡动态优化模型与算法进行实际应用,以验证其有效性和可行性。

[0110]

假设调心滚子轴承主要型号分别为p1,p2,p3,p4,p5,p6,其内外套圈的磨削各工序工艺参数如表一所示,包括内圈、外圈两条磨削生产线。

[0111]

表一 工艺参数

[0112][0113]

2.仿真试验

[0114]

运用plantsimulation仿真软件对调心滚子轴承内外套圈磨削生产线进行仿真建

模,具体如图4所示。

[0115]

仿真模型中w1k,b1k表示外圈粗磨生产线各工序及缓存区编号,w2k,b2k表示外圈精磨生产线各工序及缓存区编号,w3k,b3k表示内圈精磨生产线各工序及缓存区编号。“数据表”可以控制“源”和“源2”产生的物料类型和数量,在本模型中,其主要负责产生不同型号和数量的内、外圈半成品件;“加工面数量表”为不同工序的加工面数量;“磨削量表”中为不同型号产品在每道工序的加工余量;“进给量表”为不同工序设备在加工过程中的进给量;“数据表1”统计各型号产品在各生产线各工序的作业时间;“数据表2”统计假定产品各生产线各工序的作业标准时间。“方法1”中运用simtalk编程来调用“数据表2”中的作业标准时间、计算不同型号产品各生产线各工序的作业时间以及线平衡率lb(即图4中的lb)、设备利用率eu(即图4中的eu)、延迟率br(即图4中的br)等。“output1”、“output2”分别统计内、外圈磨削生产线规定时间内的产能,并且模型中一天工作时间通过更改“事件控制器”中的“结束时间”来进行更改。

[0116]

为了实现算法对n

jk

和r

ijk

的决策,根据上述改进遗传算法采用仿真软件进行编程。模型中各工序均由并行工位负责生产,通过改变并行工位的设备数量和r

ijk

变量来对n

jk

和r

ijk

进行决策。最后,将改进遗传算法嵌入到仿真模型中,可通过设置优化参数和适应度值对模型进行优化求解。

[0117]

该生产线设计生产6种型号的调心滚子轴承,设计第i种产品的月产量q

′i分别为:q

′1=1020,q

′2=1530,q

′3=1020,q

′4=1020,q

′5=1275,q

′6=1785,设计日最大生产产能ca为300套,月有效作业时间为26天,日制度工作时间与有效作业时间均为8小时,设ε

jk

均为20s。

[0118]

仿真优化结果如图5所示,各变量参数优化结果如图6所示,经整理得各生产线各工序的设备数量和每种类型产品在各生产线各工序下的工件转速,如表二、表三所示。

[0119]

表二 各生产线各工序的设备数量

[0120]

工序w

jkw11w12w13w21w22w23w24w25

数量n

jk

14512322工序w

jkw31w32w33w34w35w36w37

总计数量n

jk

112232233

[0121]

表三 每种类型产品在各生产线各工序下的工件转速

[0122][0123]

3.结果分析

[0124]

在已知产品产能、生产计划和每道工序磨削量的情况下,通过模型与算法仿真试验,能够自动快速决策每道工序设备数量和工件转速,最大限度地实现内外套圈生产线的协同平衡。本实例应用决策为工序设备总数量为33台,工件转速在有效范围内,生产线平衡率达到lb=95.07%,设备平均利用率eu=88.27%,1/br=4.51%,较好地实现了优化目标,

满足了轴承柔性智能生产线动态平衡的设备配置优化决策需求,验证了模型和算法的有效性和可行性。

[0125]

本发明以调心滚子轴承磨削生产线为研究对象,综合考虑多品种变批量生产的复杂性,以产品产能和生产计划以及每道工序磨削量为输入,以每道工序的设备数量和工件转速为输出,建立适应柔性生产需求假定产品的作业标准时间模型;以此为基础,以精益生产理论为依据,以线平衡率、设备利用率和缓存率为目标,构建基于动态平衡的设备配置协同优化模型,设计模型智能算法,实现了轴承柔性智能生产线的设备配置优化决策,为轴承柔性智能生产线的连线设计与快速换型提供了有效的理论方法。

[0126]

本发明的方法为后续研究设备配置其他参数优化决策和研发轴承柔性智能生产线的设备配置专家系统奠定了基础,对提高轴承生产效率和确保质量稳定性具有重要的理论意义和实用价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1