一种具有表面功能结构的接触式静密封泄漏率预测方法

1.本发明属于机械密封安全技术领域,涉及一种具有表面功能结构的接触式静密封泄漏率预测方法。

背景技术:

2.法兰、垫片等接触式静密封结构具有接触表面结构简单、密封性能稳定以及成本较低的优点,广泛应用于航空航天、船舶以及石油化工等领域。然而,苛刻工况环境下密封结构极易性能失效,造成重大的安全或环保事故,如挑战者号灾难及福岛核电站泄漏等。受加工工艺及生产成本的制约,传统通过提高密封副加工表面质量的方法已难以显著提升密封性能。通过引入表面功能结构改变密封副间的接触宽度,调控其接触压力分布,或将为改善接触式静密封性能提供一种选择方案。一定工况下,圆柱体与平面间的接触相对于静密封中常见的平面与平面间的接触具有更高的接触压力,从而带来更好的密封效果。引入圆柱形表面功能结构可以将两者的优势充分结合起来,但其几何参数直接影响密封副接触状态,进而影响密封性能。

3.现有技术文献1“一种基于等效平行间隙的静密封漏率预测方法”,兰天等,润滑与密封,2020,45(3):102-106,将密封接触压力引起的粗糙表面泄漏间隙变化等效为平行泄漏间隙,进而采用可压缩雷诺方程进行泄漏率的计算。但这种方法需要进行大量的实验标定,且对于不同的接触副表面形貌及接触状态不具有通用性,难以准确快速地预测密封泄漏率。技术文献2孙见君等人专利公开号cn102411669a的“一种接触式机械密封泄漏率预测方法”,基于动、静环磨损过程中密封界面形貌演变规律以及主、次密封界面接触压应力变化规律,通过逾渗理论、接触力学理论和分形理论预测接触式机械密封的泄漏状态。该方法仅能预测平面接触副泄漏状态,不能预测接触面形状尺寸发生一定变化时的密封泄漏率。因此,建立圆柱形表面功能结构的接触压力分布模型,并实现密封副泄漏率的预测是实现密封副泄漏抑制的关键环节,对提高法兰、垫片等接触式静密封结构的服役性能具有重要意义。

技术实现要素:

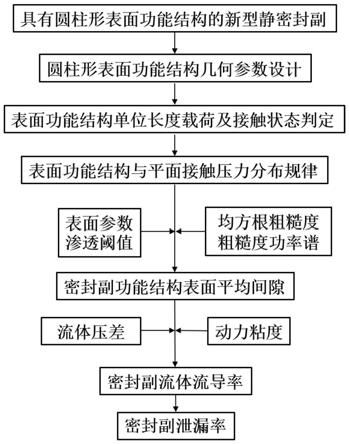

4.本发明针对现有技术的局限性和缺陷,发明了一种具有表面功能结构的接触式静密封泄漏率预测方法。该方法提出了一种具有圆柱形表面功能结构的新型接触式静密封副,基于密封副总宽度与圆柱形表面功能结构几何参数之间的关联关系,推导得到表面功能结构凸起数量的数学表达,虑及总载荷与圆柱形凸起的长度得到圆柱形凸起的单位长度载荷,判断圆柱形凸起与平面之间的接触状态并求解其接触压力分布规律,通过逾渗理论、接触力学理论求解得到达到逾渗阈值的临界放大倍数,进而得到密封界面平均间隙,结合有效介质法与流体流动性质,预测基于圆柱形表面功能结构形状尺寸及接触特点的密封副泄漏率。该方法能够预测具有表面功能结构的接触式静密封泄漏率,可应用于法兰、垫片等密封副的设计,有效提升此类接触式静密封结构的服役性能。

5.本发明采用的技术方案是一种具有表面功能结构的接触式静密封泄漏率预测方法,其特征在于,该方法通过在密封副表面设计制备微槽结构改变密封副之间接触宽度,成为一种具有圆柱形表面功能结构的新型接触式静密封副;合理规划密封副的尺寸与接触压力,有效调控其接触压力,提高接触式静密封副的密封性能;再通过密封副总宽度与圆柱形表面功能结构几何参数之间的关联关系,推导得到圆柱形凸起的单位长度载荷与接触压力分布规律,虑及逾渗理论、接触力学理论求解达到逾渗阈值的临界放大倍数,进而得到密封副界面平均间隙,结合有效介质法与流体流动性质,给出一定工况下具有圆柱形表面功能结构的密封泄漏率预测方法。

6.方法的具体步骤如下:

7.步骤1:圆柱形表面功能结构参数设计及密封副接触压力求解;

8.设计一种新型密封结构,通过在密封副表面设计制备微槽结构改变密封副之间接触宽度,成为一种具有圆柱形表面功能结构的新型接触式静密封副;合理地规划设计密封副的尺寸,从而有效调控其接触压力,提高接触式静密封副的密封性能;此类密封结构由具有圆柱形表面功能结构的金属密封副和平面非金属密封副组成,其中具有圆柱形凸起的金属密封副简化为圆柱形凸起与凹槽的相切连接。假设密封副总宽度为w,圆柱形凸起数量为n,相同几何参数下圆柱形凸起的最大数量为n

max

,圆柱形凸起的截面半径为r,对应凹槽部分截面半径为r,凸起与凹槽截面圆心的连线与y轴方向的夹角为则凸起数量n与接触宽度w的关系表示为:

[0009][0010]

定义凹槽与凸起的半径比为则凸起数量n为:

[0011][0012]

考虑到最大凸起数量n

max

应为整数,对n

max

进行取整处理:

[0013][0014]

其中,表示对n

max

向下取整。

[0015]

由总载荷f与凸起数量n可得,单个圆柱形凸起对应载荷fn为:

[0016][0017]

则单个圆柱形凸起单位长度载荷fn为:

[0018][0019]

其中,l为密封副接触长度。

[0020]

圆柱形凸起与平面之间的接触状态判定系数α为:

[0021][0022]

其中,为光滑表面渗透系数,为密封副材料有效杨氏模量,e1,e2分别为密封副材料的杨氏模量,v1,v2分别为两种材料的泊松比,h

rms

为表面均方根粗糙度。

[0023]

则圆柱形凸起-平面接触状态由判定系数α进行判断:

[0024][0025]

因此,圆柱形凸起与平面之间的接触压力p的分布规律为:

[0026][0027]

式中,x为密封副截面方向上相对位置,γ≈0.4为常数。

[0028]

步骤2:具有圆柱形表面功能结构的密封副界面平均间隙求解

[0029]

受表面粗糙度的影响,密封界面之间并不是完全接触,而是存在非接触区域。当观察密封副接触界面时,密封副表面似乎是完全贴合的,此时对应着放大倍数ζ=1,接触面积a(ζ)=a(1)与名义接触面积a0相等,即a(1)=a0;但是将密封界面放大之后,会发现密封界面之间出现空隙,且随着放大倍数ζ的增大,a(ζ)会随之减小;放大倍数增大到一定临界值ζc时,密封界面会首次出现一条连通两端的微通道,此时密封副之间的界面平均间隙为随着放大倍数的进一步增大,微通道数量增多,但是密封副泄漏主要发生在最大的微通道处,因此主要研究临界放大倍数ζ=ζc。

[0030]

由逾渗理论得到界面相对接触面积a(ζ)/a0=1-pc,其中pc为渗透阈值,此时密封界面刚好出现逾渗。对于四方晶格,pc≈0.6,则通过a(ζ)/a0≈0.4可以确定临界放大倍数ζ=ζc。

[0031]

由persson接触理论中相对接触面积与接触压力、表面质量等的关系可知:

[0032][0033]

式中,erf(

…

)为误差函数,q为波矢,q0为下截止波矢,c(q)为表面粗糙度功率谱:

[0034][0035]

其中,《

…

》代表整体平均水平,h(x)为粗糙表面的高度轮廓。

[0036]

结合放大倍数ζ与圆柱形凸起-平面间接触压力可以求解具有圆柱形表面功能结构的密封副界面平均间隙柱形表面功能结构的密封副界面平均间隙

[0037]

式中,q1为上截止波矢。

[0038]

步骤3:具有圆柱形表面功能结构的密封副流体泄漏率求解

[0039]

对于圆柱形凸起与平面配合的密封副,其保证密封最重要的区域是接触压力曲线中心的窄条,此处的接触压力最高,界面平均间距最小,同时考虑整个压力曲线p(x)对界面平均间距的影响,使用有效介质法与接触力学理论相结合的方法确定界面分离高度,进而计算密封副的泄漏率q。

[0040]

由bruggemann有效介质理论可以得到流体流导率σ

eff

:

[0041][0042]

其中,η为流体动力粘度。

[0043]

而圆柱形凸起两侧流体压差δp为:

[0044][0045]

式中,ph,p

l

分别为密封副高、低压两侧流体压力。

[0046]

具有圆柱形表面功能结构的接触式静密封副泄漏率q为:

[0047][0048]

由此,通过公式(14)可以较为准确地求解此类具有圆柱形表面功能结构的接触式静密封副泄漏率q。

[0049]

本发明的显著效果和益处是:发明了一种具有表面功能结构的接触式静密封泄漏

率预测方法,该方法在密封副表面设计制备微槽结构改变密封副之间接触宽度,成为一种具有圆柱形表面功能结构的新型接触式静密封副。提出密封副圆柱形表面功能结构接触压力分布模型,实现了圆柱形凸起表面各位置接触压力的求解。计算得到了具有圆柱形表面功能结构的密封副界面平均间隙,描述了圆柱形凸起与平面之间界面分离高度的分布规律;得到了基于表面功能结构接触压力分布的泄漏率预测模型,为解决接触式静密封副的泄漏问题提供了新的途径。该方法实现了在一定工况下密封副泄漏率的预测,预测准确、全面可靠,可应用于法兰、垫片等静密封结构的设计,对提高该类接触式静密封结构的密封性能具有重要应用意义。

附图说明

[0050]

图1为方法的整体流程图。

[0051]

图2为具有圆柱形表面功能结构的密封副截面示意图;其中,o1和o2分别为圆柱形凸起与凹槽圆心,r与r分别为圆柱形凸起与凹槽曲率半径,x1、x2方向为平行密封界面方向,y1、y2方向为垂直密封界面方向,n为圆柱形凸起数量,w为密封副总宽度。

[0052]

图3为密封副截面凸起数量n与最大凸起数量n

max

关系示意图;其中,o为圆柱形凸起的圆心,r为圆柱形凸起曲率半径,x为平行密封界面方向,y方向为垂直密封界面方向,n为圆柱形凸起数量,n

max

为圆柱形最大凸起数量,w为密封副总宽度。

[0053]

图4为n=n

max

时高斯、赫兹接触参数点及其约束面示意图。其中,r为圆柱形凸起半径,λ为圆柱形凹槽与凸起半径比,为凸起-凹槽圆心连线与y轴方向的夹角;参数点为高斯、赫兹接触参数点,曲面为其约束面。

[0054]

图5为不同放大倍数下密封副接触区域示意图。其中,ζ为接触区域放大倍数,ζc为接触区域临界放大倍数。

[0055]

图6为表面粗糙度功率谱示意图。其中,q为波矢,q0为下截止波矢,q1为上截止波矢,q

l

为最小波矢,c(q)为表面粗糙度功率谱。

具体实施方案

[0056]

结合技术方案与附图详细说明本发明的具体实施方案。

[0057]

金属-非金属接触式静密封副通过非金属副的弹性变形堵塞泄漏通道实现密封。由于密封副结构尺寸特点的制约,难以大幅度改变密封界面的整体尺寸。密封过程中,密封副几何尺寸、密封载荷以及流体性质等直接决定了密封结构的泄漏率。为了提升具有良好表面粗糙度密封副的服役性能,通过在密封副表面设计制备微槽结构改变密封副之间接触宽度,成为一种具有圆柱形表面功能结构的新型接触式静密封副。合理地规划密封副的尺寸与接触压力,有效调控其接触压力,进而提高法兰、垫片等接触式静密封副的密封性能。

[0058]

预测方法通过实验与测量获得密封副表面质量、几何尺寸等参数,并结合流体的动力粘度等参数求解此类密封结构的泄漏率。

[0059]

附图1是本发明的方法流程图,具体步骤如下:

[0060]

第一步基于圆柱形表面功能结构参数设计求解圆柱形表面功能结构接触压力:

[0061]

实施例如附图2所示,由密封副内外径之差可知密封副总宽度为w=5mm,并分别测

量得到圆柱形凸起r=1mm与凹槽的半径r=0.5mm,根据得到无量纲值半径比λ=0.5;结合凹槽-凸起圆心连线与y轴方向的夹角可由式(2)得到圆柱形凸起数量n为:

[0062][0063]

其中,n

max

为给定参数下圆柱形凸起的最大数量。凸起数量n与最大凸起数量n

max

的关系如附图3所示,由式(3)确定圆柱形凸起数量n:

[0064][0065]

n=n

max

时高斯、赫兹接触参数点分布及其约束面示意图如附图4所示。

[0066]

已知密封副总载荷f=6.12n,则由式(4)可得每个圆柱形凸起上所受载荷fn:

[0067][0068]

结合密封副半径r1可得接触长度l=2π

×

r1=0.14m,则由式(5)可得圆柱形凸起的单位长度载荷fn:

[0069][0070]

由密封副材料的杨氏模量与泊松比求解得到有效杨氏模量且测量得到密封副表面均方根粗糙度h

rms

=0.403μm,则根据式(6)可得到密封副接触状态判定系数α:

[0071][0072]

通过式(7)可以判断密封副接触形式为高斯接触,由式(8)可知接触压力p的分布规律为:

[0073][0074]

第二步求解圆柱形表面功能结构界面平均间隙:

[0075]

如附图5所示,伴随着密封副放大倍数ζ的增大,密封副实际接触区域逐渐减小。已知下截止波矢q0=106,上截止波矢q1=10

6.55

,单位均为1/m,由公式(9)求解密封临界放大倍数ζc:

[0076][0077]

其中,erf(

…

)为误差函数,q为波矢,而表面粗糙度功率谱c(q)可由式(10)求解:

[0078][0079]

式中,《

…

》代表整体平均水平,h(x)为粗糙表面的高度轮廓,表面粗糙度功率谱示意图如附图6所示。通过式(11)可以求解密封副的界面平均间隙

[0080][0081]

第三步求解具有圆柱形表面功能结构的密封副流体泄漏率:

[0082]

已知常温下水的动力粘度η=1.01

×

10-3

pa

·

s,由公式(12)可以计算得到流体流导率σ

eff

:

[0083][0084]

已知密封副两侧流体压差则由式(14)可得到该类具有圆柱形表面功能结构的密封副泄漏率q:

[0085][0086]

通过实验测量得到的密封副泄漏率qe=1.38

×

10-9

m3/s,理论计算与实验得到的泄漏率相对误差为说明本方法能够较为准确预测给定工况下接触式静密封的泄漏率,可应用于法兰、垫片等静密封结构的优化设计,对提高接触式静密封结构的服役性能具有重要应用意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1