一种研发设计资源的多层次建模方法

1.本发明属于网络协同制造的技术领域,尤其涉及一种研发设计资源的多层次建模方法。

背景技术:

2.随着市场经济的高速发展,产品更新周期缩短,需求日益复杂,企业的产品创新能力越来越重要。集团企业的研发设计资源是一个企业的重要基础和宝贵财富,也是企业创新能力的重要保障。企业的硬件、软件和信息等研发设计资源已成为企业的核心资产,对产品创新能力有重要的影响。但是,集团企业的研发设计资源在组织体系上并不统一,具体体现为:地理上分散、形式上异构、存储上分布,构建研发设计资源的统一组织体系并对分散异构的资源进行统一管理,是如今集团企业亟待解决的问题之一。

3.本专利针对上述问题,设计了一种研发设计资源的多层次建模方法。本专利旨在探索集团企业设计资源的统一建模方法,并基于建模方法进行企业间的资源共享。

技术实现要素:

4.提出了一种研发设计资源的多层次建模方法。旨在探索集团企业设计资源的统一建模方法,并基于次建模方法进行企业间的共享。采用本发明所述方法,能构建集团企业设计资源的多层次模型,该模型也可以作为企业间资源共享的基础。所述方法的步骤如下:

5.一种研发设计资源的多层次建模方法,所述研发设计资源的多层次是指:根据企业研发设计资源所属层次,将其划分为:企业层、车间层和设备层;所述多层次建模方法针对车间层资源和设备层资源;车间层资源包括:物料资源、人力资源、设备资源、信息资源;设备层资源由不同的设备单元资源组合而成,所述研发设计资源的多层次建模方法为自下而上建模,包含下列步骤:

6.1)将设备单元资源拆分,依据资源类型独立建模;

7.2)根据信息资源将设备层资源正确组合,形成设备单元资源模型;

8.3)对其他设备单元资源建模,形成整体设备层模型;

9.4)对车间层资源进行布局,设计生产逻辑和物流调度策略,完成车间层建模;

10.5)基于petri网构建研发设计资源模型;

11.6)对研发设计资源进行仿真,如果不符合预期则回到步骤2)修改模型连接顺序,或回到步骤4)对生产逻辑和物流调度策略进行修改和优化,如果符合预期则进行下个步骤;

12.7)优化模型,得到模块化、共享度高的研发设计资源模型。

13.进一步地,所述步骤1)中研发设计资源的设备单元资源中包含多工位工序,将一个多工序工位的多个工序拆分成独立的工序,进而分别建模进一步地,多工序工位是指有多道不同工序的工位,该工位的每道工序结束后,都需要接收新的零件后才能进入下一道工序进行加工和装配。

14.进一步地,研发设计资源模型包括以下类库:

15.物料流:包含物料源、物料终结、工位、并行工位、装配工位、缓冲区、轨道、连接器。

16.资源:包含工人池、工作区、协调器,工人池是存放工人的区域;

17.移动单元:包含agv小车、容器和零件。

18.进一步地,车间层资源的建模规则如下:

19.物料源里的零件通过连接器首先进入缓冲区存放,再通过指令移动到agv小车中;

20.工件的装配过程由容器和零件在装配工位上实现,每个装配工位的工作模式都是1个容器装配多个零件;

21.轨道传感器处于常开状态,agv小车到达轨道传感器时根据其destination值进行装、卸货处理;

22.在每段轨道路口处末端放置传感器,根据agv小车的destination值决定agv小车的方向;

23.零件和容器无法由agv小车或者工人搬运进入装配工位,只能由工位/并行工位通过连接器进入装配工位,所以,每个独立工序中的装配工位前面都连接一个工位和一个并行工位,分别作为容器和零件进入装配工位的过渡工位;

24.装配工位中的工件在加工结束后,使用指令直接移动到其他工位上,或者由agv小车取走。

25.进一步地,步骤2)中形成的设备单元资源模型,是由属于同一设备单元的不同设备或者同一设备的不同工序内容组成;各设备单元资源组成设备层资源。

26.进一步地,步骤4)中对车间层资源布局,包括对多个多工位模型的布局、各段轨道的布置及轨道传感器的布置、工人工作区的定位及搭配等,车间资源布局均遵循上述的建模规则。

27.进一步地,步骤6)中,优化研发设计资源模型是指,从研发设计资源的多层次角度出发,针对设备层资源和车间层资源进行资源整合并模块化,最终得到共享度高的研发设计资源多层次模型。

附图说明

28.下面结合附图对本发明进一步说明。

29.图1为研发设计资源多层次分类图。

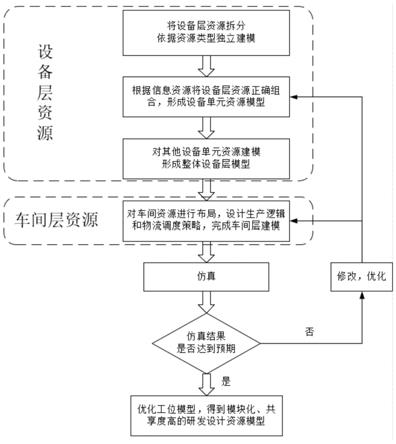

30.图2为研发设计资源多层次建模方法流程图。

31.图3为设备单元资源的模型框架。

具体实施方式

32.为使本发明的特点,发明内容及所解决的技术问题更加清楚明白,以下结合具体实施例,并配合附图对本发明做进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定,凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修改,均属于本发明技术方案的范围内。

33.1.本发明提供了一种研发设计资源的多层次建模方法,

34.所述研发设计资源的多层次是指:根据企业研发设计资源所属层次,将其划分为:

联盟层、企业层、车间层和设备层;所述建模方法主要针对车间层资源和设备层资源。

35.所述建模方法中,对车间层资源具体划分为:物料资源、人力资源、设备资源、信息资源等;设备层资源由不同的设备单元资源组合而成。

36.附图1给出了研发设计资源多层次分类图。

37.2.进一步,如图2所示,附图2给出了研发设计资源的多层次建模方法流程图,该方法包含下列步骤:

38.1)将设备单元资源拆分,依据资源类型独立建模;

39.2)根据信息资源将设备层资源正确组合,形成设备单元资源模型;

40.3)对其他设备单元资源建模,形成整体设备层模型;

41.4)对车间层资源进行布局,设计生产逻辑和物流调度策略,完成车间层建模;

42.5)对模型进行仿真,如果不符合预期则回到步骤2)修改模型连接顺序,或回到步骤4)对生产逻辑和物流调度策略进行修改和优化,如果符合预期则进行下个步骤;

43.6)优化模型,得到模块化、共享度高的研发设计资源模型。

44.3.进一步,所述步骤1)中,研发设计资源的设备单元资源中包含多工位工序,多工序工位是指有多道不同工序的工位,该工位的每道工序结束后,都需要接收新的零件后才能进入下一道工序进行加工/装配。所以,为了降低建模的复杂性,可以将一个多工序工位的多个工序拆分成独立的工序,进而可以分别建模。

45.4.本发明中,研发设计资源的数学模型基于petri网构建,应用模型利用仿真软件plant simulation建立。plant simulation原名em-plant,是一款面向对象的生产系统建模仿真软件,其内置的模型资源丰富,采用simtalk编程语言。所述产线建模包括以下类库:

46.物料流,包含物料源、物料终结、工位、并行工位、装配工位、缓冲区、轨道、连接器等模型;

47.资源,包含工人池、工作区、协调器等模型;

48.移动单元,包含agv小车、容器和零件等模型。

49.上述类库中各模型的作用如下:

50.物料源作为资源仓库,可以按间隔、时间等不同方式提供零件、容器和agv小车等资源;物料终结可以看做产品出库工位,用来存放加工/装配完成的工件;装配工位作为加工/装配时的工位;工位、并行工位分别用来做零件、容器进入装配工位的过渡工位,由于不参加任何加工/装配工作,所以工作时间均设置为0;缓冲区是存放多个零件的区域;轨道是agv小车行进的路线,可以根据柔性产线的布局分段铺设多条轨道,轨道上可以放置传感器来控制agv小车的装卸货行为和行进方向;连接器用来连接各工位和轨道,来引导零件、容器和agv小车的前进方向。

51.工人池可以作为工人的休息区,需要工人工作时工人从工人池里出来;工作区是工人搬运零件的起始点和加工/装配的工作地点;协调器相当于领班,对工人的行为起指挥作用。

52.agv小车用来运送物料,运输零件和容器;容器作为工件装配的主体部分,零件作为装配的最小单元,每个容器上可以装配多个零件。

53.5.进一步,利用仿真软件plant simulation建立车间层资源模型时需要遵循一定的建模规则,该建模规则如下:

54.(1)物料源里的零件通过连接器首先进入缓冲区存放,再用move命令移动到agv小车中;

55.(2)工件的装配过程由容器和零件在装配工位上实现,每个装配工位的工作模式都是1个容器装配多个零件;

56.(3)轨道传感器处于常开状态,agv小车到达传感器时根据其destination值进行装、卸货处理;

57.(4)在每段轨道路口处末端放置传感器,根据agv小车的destination值决定agv小车的方向;

58.(5)零件和容器无法由agv小车或者工人搬运进入装配工位,只能由工位/并行工位通过连接器进入装配工位,所以,每个独立工序中的装配工位前面都连接一个工位和一个并行工位,分别作为容器和零件进入装配工位的过渡工位;

59.(6)装配工位中的工件在加工结束后,可以使用move命令直接移动到其他工位上(装配工位除外),或者由agv小车取走;

60.(7)送料控制程序和agv小车调度策略编写时,均放在各工位的入口、出口控件里,同时还应尽量使用模型本身的属性来判断和操作,最好避免使用自定义的全局属性。

61.6.进一步,步骤2)中形成的设备单元资源模型模型,是由属于同一设备单元的不同设备或者同一设备的不同工序内容组成;各设备单元资源组成设备层资源。

62.如图3所示,附图3给出了设备单元资源的模型框架,图中包括了单个设备单元资源的所有设备和工序内容及其先后顺序关系;其中装配/加工主体由并行工位进入装配工位,零件通过工人搬运由零件存储区进入并行工位,再进入装配工位,当前一道工序结束后,装配体进入下一道工序的工位中等待零件。

63.7.进一步,步骤4)中对车间层资源进行布局,包括对柔性产线上的多个多工位模型的布局、各段轨道的布置及轨道传感器的布置、工人工作区的定位及搭配等,车间层资源布局均遵循上述的建模规则。

64.8.进一步,步骤4)中送料控制程序和agv小车调度策略均在各个工位/并行工位/装配工位的入口、出口控件里编写;如图2所示,根据多工序工位的分解布局图,各个独立工位都有入口、出口控件,可根据生产线实际生产情况将调度函数放置在需要的位置;入口、出口控件都设置为操作前执行,保证工位的加工顺序不被打乱;控制程序中的呼叫送料和agv小车调度中的触发条件均采用waituntil语句进行判断。

65.9.进一步,步骤6)中,优化研发设计资源模型是指,从研发设计资源的多层次角度出发,针对设备层资源和车间层资源进行资源整合并模块化,最终得到共享度高的研发设计资源多层次模型。

66.以上所述的具体实施例仅为本发明的较佳实例而已,而非对本发明的限定,凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修改,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1