缺陷处理措施确定方法、系统及存储介质与流程

1.本发明涉及工业领域,特别是一种缺陷处理措施确定方法、系统及存储介质。

背景技术:

2.在所有生产企业中,其产品质量控制都是至关重要的。然而,生产过程中的质量控制却面临诸多难题:一线操作员如何及时快速发现和定义缺陷,如何准确定位缺陷原因,如何采取有效措施消除缺陷,以及质量管理部门如何制定质量的持续改善策略等。

3.目前,在问题解决方面,经典的故障树质量分析方法(fta)可以准确分析出系统故障与其底事件间的逻辑关系,但前提是需要二者之间有确定性的甚至是定量的相关关系,而这对于生产过程中质量控制的诸多不确定情况,难以适用。因此,目前本领域内的技术人员还在致力于寻找有效的生产过程质量控制方案。

技术实现要素:

4.有鉴于此,本发明实施例中一方面提出了一种缺陷处理措施确定方法,另一方面提出了一种缺陷处理措施确定系统和计算机可读存储介质,用以快速确定缺陷处理措施。

5.本发明实施例中提出的一种缺陷处理措施确定方法,包括:接收用户登记的当前缺陷现象;根据所述当前缺陷现象,通过调用一寻根图模型,向所述用户推荐排位靠前的第一设定数量的候选缺陷原因;所述候选缺陷原因关联有生产系统子系统或者未关联有生产系统子系统;接收用户从所述候选缺陷原因中确认的当前缺陷原因;根据所述当前缺陷原因,通过调用所述寻根图模型,向所述用户推荐排位靠前的第二设定数量的候选缺陷处理措施,以供用户确定用于处理当前缺陷现象的当前缺陷处理措施;其中,所述寻根图模型基于已知的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因和/或生产系统子系统之间的关联关系样本训练得到。

6.在一个实施方式中,进一步包括:将所述当前缺陷现象和所述当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型进行学习。

7.在一个实施方式中,进一步包括:接收用户从所述候选缺陷处理措施中确认的当前缺陷处理措施;将所述当前缺陷处理措施与所述当前缺陷现象或关联有生产系统子系统的当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型进行学习。

8.在一个实施方式中,进一步包括:基于用户登记的历史缺陷现象,对设定时间段的各设定单位时间内各缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户;接收所述用户基于所述统计结果对其中一子时间段内的缺陷现象的查看请求,根据所述统计结果将所述子时间段内排位靠前的第三设定数量的缺陷现象呈现给所述用户;接收所述用户从所述第三设定数量的缺陷现象中确认的当前待查看缺陷现象;基于所存储的历史缺陷现象与历史缺陷原因之间的关联关系样本、以及历史缺陷原因与生产系统子系统之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第四设定数量的生产系统子系统

呈现给所述用户;接收所述用户从所述第四设定数量的生产系统子系统中确认的当前待查看生产系统子系统;基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因及生产系统子系统之间的关联关系样本,将对应所述当前待查看生产系统子系统的排位靠前的第五设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第五设定数量的缺陷处理措施确定对所述生产系统子系统进行系统性改善的缺陷处理措施。

9.在一个实施方式中,进一步包括:基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本、以及缺陷原因与生产系统子系统之间的关联关系样本,对设定时间段的各设定单位时间内各生产系统子系统的缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户;接收所述用户基于所述统计结果对其中一生产系统子系统的查看请求,根据所述统计结果将所述生产系统子系统的排位靠前的第六设定数量的缺陷现象呈现给所述用户;接收所述用户从所述第六设定数量的缺陷现象中确认的当前待查看缺陷现象;基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第七设定数量的缺陷原因呈现给所述用户;接收所述用户从所述第七设定数量的缺陷原因中确认的当前待查看缺陷原因;基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本,将对应所述当前待查看缺陷原因的排位靠前的第八设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第八设定数量的缺陷处理措施确定对所述生产系统子系统进行系统性改善的缺陷处理措施。

10.在一个实施方式中,该方法进一步包括:对已知的缺陷现象、缺陷现象可能产生的缺陷原因、可能导致缺陷现象的生产系统子系统、以及有效地缺陷处理措施进行梳理,并建立缺陷现象与缺陷原因之间的关联关系、缺陷原因与生产系统子系统之间的关联关系、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系;基于所述关联关系建立初始寻根图模型;利用历史的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本对所述初始寻根图模型进行训练,得到训练好的寻根图模型。

11.本发明实施例中提出的一种缺陷处理措施确定系统,包括:缺陷现象获取模块,用于接收用户登记的当前缺陷现象;缺陷原因推荐模块,用于根据所述当前缺陷现象,通过调用一寻根图模型,向所述用户推荐排位靠前的第一设定数量的候选缺陷原因;所述候选缺陷原因关联有生产系统子系统或者未关联有生产系统子系统;缺陷原因确认模块,用于接收用户从所述候选缺陷原因中确认的当前缺陷原因;处理措施推荐模块,用于根据所述当前缺陷原因,通过调用所述寻根图模型,向所述用户推荐排位靠前的第二设定数量的候选缺陷处理措施,以供用户确定用于处理当前缺陷现象的当前缺陷处理措施;其中,所述寻根图模型基于已知的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因和/或生产系统子系统之间的关联关系样本训练得到。

12.在一个实施方式中,所述缺陷原因确认模块进一步用于将所述当前缺陷现象和所述当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型进行学习。

13.在一个实施方式中,进一步包括:处理措施确认模块,用于接收用户从所述候选缺陷处理措施中确认的当前缺陷处理措施,将所述当前缺陷处理措施与所述当前缺陷现象或

关联有生产系统子系统的当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型进行学习。

14.在一个实施方式中,进一步包括:第一统计模块,用于基于用户登记的历史缺陷现象,对设定时间段的各设定单位时间内各缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户;第二统计模块,用于接收所述用户基于所述统计结果对其中一子时间段内的缺陷现象的查看请求,根据所述统计结果将所述子时间段内排位靠前的第三设定数量的缺陷现象呈现给所述用户;第一确认模块,用于接收所述用户从所述第三设定数量的缺陷现象中确认的当前待查看缺陷现象;第三统计模块,用于基于所存储的历史缺陷现象与历史缺陷原因之间的关联关系样本、以及历史缺陷原因与生产系统子系统之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第四设定数量的生产系统子系统呈现给所述用户;第二确认模块,用于接收所述用户从所述第四设定数量的生产系统子系统中确认的当前待查看生产系统子系统;第四统计模块,用于基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因及生产系统子系统之间的关联关系样本,将对应所述当前待查看生产系统子系统的排位靠前的第五设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第五设定数量的缺陷处理措施确定对所述生产系统子系统进行系统性改善的缺陷处理措施。

15.在一个实施方式中,进一步包括:第五统计模块,用于基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本、以及缺陷原因与生产系统子系统之间的关联关系样本,对设定时间段的各设定单位时间内各生产系统子系统的缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户;第六统计模块,用于接收所述用户基于所述统计结果对其中一生产系统子系统的查看请求,根据所述统计结果将所述生产系统子系统的排位靠前的第六设定数量的缺陷现象呈现给所述用户;第三确认模块,用于接收所述用户从所述第六设定数量的缺陷现象中确认的当前待查看缺陷现象;第七统计模块,用于基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第七设定数量的缺陷原因呈现给所述用户;第四确认模块,用于接收所述用户从所述第七设定数量的缺陷原因中确认的当前待查看缺陷原因;第八统计模块,用于基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本,将对应所述当前待查看缺陷原因的排位靠前的第八设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第八设定数量的缺陷处理措施确定对所述生产系统子系统进行系统性改善的缺陷处理措施。

16.在一个实施方式中,该系统进一步包括:数据梳理模块,用于对已知的缺陷现象、缺陷现象可能产生的缺陷原因、可能导致缺陷现象的生产系统子系统、以及有效地缺陷处理措施进行梳理,并建立缺陷现象与缺陷原因之间的关联关系、缺陷原因与生产系统子系统之间的关联关系、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系;模型建立及训练模块,用于基于所述关联关系建立初始寻根图模型,并利用历史的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本对所述初始寻根图模型进行训练,得到训练好的寻根图模型。

17.本发明实施例中提出的又一种缺陷处理措施确定系统,包括:至少一个存储器和

至少一个处理器,其中:所述至少一个存储器用于存储计算机程序;所述至少一个处理器用于调用所述至少一个存储器中存储的计算机程序,执行如上任一实施方式所述的缺陷处理措施确定方法。

18.本发明实施例中提出的一种计算机可读存储介质,其上存储有计算机程序;所述计算机程序能够被一处理器执行并实现如上任一实施方式所述的缺陷处理措施确定方法。

19.从上述方案中可以看出,由于本发明实施例中,基于已知的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因和/或生产系统子系统之间的关联关系样本训练得到寻根图模型,并通过调用该寻根图模型,向用户推荐对应缺陷现象的缺陷原因,以及对应用户所选缺陷原因的缺陷处理措施以供用户确定用于处理当前缺陷现象的缺陷处理措施,从而可快速确定当前缺陷现象对应的缺陷处理措施。

20.此外,通过基于所存储的历史缺陷现象与历史缺陷原因之间的关联关系样本、以及历史缺陷原因与生产系统子系统之间的关联关系样本,可对设定时间段的各设定单位时间内各缺陷现象的出现次数进行统计,或者对设定时间段的各设定单位时间内各生产系统子系统的缺陷现象的出现次数进行统计,然后根据用户基于统计结果选择的某一子对象的查看请求,向用户推荐对应该子对象的子统计结果,进而基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因及生产系统子系统之间的关联关系样本,根据用户基于所述子统计结果的选择,向用户推荐对应的历史缺陷处理措施,因此可使得用户确定用于进行系统性改善的缺陷处理措施。

附图说明

21.下面将通过参照附图详细描述本发明的优选实施例,使本领域的普通技术人员更清楚本发明的上述及其它特征和优点,附图中:

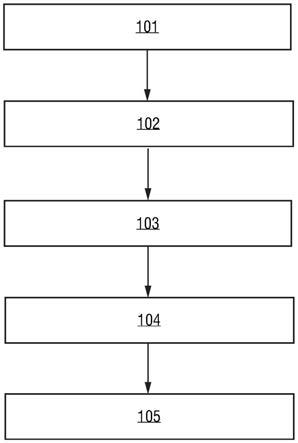

22.图1为本发明实施例中缺陷处理措施确定方法的示例性流程图。

23.图2为本发明一个例子中的数据采样表的示意图。

24.图3a和图3b分别为本发明一个例子中缺陷处理措施确定方法的示例性流程图。

25.图4a为本发明一个例子中对10个月内以月为单位时间统计的各缺陷现象发生频次的示意图。

26.图4b为本发明一个例子中一子时间段内的排位前五的缺陷现象的示意图。

27.图4c为本发明一个例子中对应一待查看缺陷现象的排位前五的生产系统子系统的示意图。

28.图4d为本发明一个例子中对应一待查看生产系统子系统的排位前五的缺陷处理措施的示意图。

29.图5至图8分别为本发明一个例子中一种缺陷处理措施确定系统的结构示意图。

30.其中,附图标记如下:

31.32.具体实施方式

33.本发明实施例中,考虑到大多数企业采用电子表格登记质量缺陷信息的方式,由操作员来录入缺陷现象、原因、处理措施及其效果等。然而,由于操作员个体技术水平的差异,这样的管理方式效果不佳,但是资深技术员往往能够根据丰富经验梳理出其可能的相关因素、根本原因以及应对措施。因此,可以借助it技术,对资深技术员已有的经验数据建立质量控制知识库,从而辅助现场操作员更好的进行生产过程质量控制。考虑到现有的知识库,往往具有局限性,对于各种不断变化的情况,可能产生不适应的情况,因此,本实施例中考虑基于现有知识定义好数据模型,并在后续借助大数据分析方法,通过模型自学习的方式来完善知识库。

34.为使本发明的目的、技术方案和优点更加清楚,以下举实施例对本发明进一步详细说明。

35.图1为本发明实施例中一种缺陷处理措施确定方法的示例性流程图。如图1所示,该方法可包括如下步骤:

36.步骤101,基于已知的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本训练得到一寻根图模型。

37.本实施例中,为了得到训练寻根图模型的样本,可首先进行如下处理:

38.a)可对已知的质量缺陷现象进行系统性梳理并编码。例如,图2所示数据采样表中

列出了一个例子中的部分缺陷现象,包括:缺陷代码cd为1的缺陷现象dp崩球环(介子)dp1,缺陷代码cd为2的缺陷现象dp瓶外粘玻璃dp2,缺陷代码cd为3的缺陷现象dp瓶内粘玻璃dp3,缺陷代码cd为4的缺陷现象dp双口dp4等。

39.b)可对步骤a)中的每个质量缺陷现象产生的原因进行系统分析,逐条列举出其可能的至少一条原因,从而可得到缺陷现象dp与缺陷原因dc之间的关联关系样本。仍以图2所示数据采样表中所示例子为例,针对缺陷现象“崩球环(介子)dp1”分析得到的可能原因包括:垂冷过早dc11;模底过低dc12;料胚过软dc13;正吹气来得晚dc14;成模排气不好dc15等。针对缺陷现象“瓶外粘玻璃dp2”分析得到的可能原因包括:成模内有玻璃碎dc21;初模侧机框内有玻璃碎dc22;放瓶板上有玻璃碎dc23;机前扎料dc24等。针对缺陷现象“瓶内粘玻璃dp3”分析得到的可能原因包括:芯子上有玻璃碎dc31;倒吹气管内有玻璃碎dc32;芯子接触时间不够dc33;芯子机构内有玻璃碎dc34;倒吹气阀失灵dc35等。针对缺陷现象“双口dp4”分析得到的可能原因包括:芯子座偏低dc41;重量超重(压吹或小口压吹法)dc42;芯子上不到位dc43;芯子与口模配合不好dc44;芯子上得慢dc45等。

40.c)可对生产系统中所有可能导致质量缺陷的环节按子系统进行划分,并将步骤b)中的缺陷原因与子系统进行关联,其中一条原因可支持对应多个子系统,从而可得到缺陷原因dc与生产系统子系统ss之间的关联关系样本。仍以表1中所示例子为例,该示例中的生产系统可划分为:配料ss1、熔化ss2、料道ss3、行列机ss4、气压系统ss5、模具ss6、热喷ss7、退火ss8、冷喷ss9、操作失误ss10、原材料ss11、其它ss12等子系统。并且,缺陷原因“垂冷过早dc11”可与子系统“料道ss3”相关联;缺陷原因“模底过低dc12”可与子系统“熔化ss2”相关联;缺陷原因“料胚过软dc13”可与子系统“料道ss3”相关联;缺陷原因“正吹气来得晚dc14”可与子系统“行列机ss4”相关联;缺陷原因“成模排气不好dc15”可与子系统“行列机ss4”相关联;缺陷原因“成模内有玻璃碎dc21”可与子系统“行列机ss4”以及“操作失误ss10”相关联;缺陷原因“初模侧机框内有玻璃碎dc22”可与子系统“气压系统ss5”相关联;缺陷原因“放瓶板上有玻璃碎dc23”可与子系统“操作失误ss10”相关联;缺陷原因“机前扎料dc24”可与子系统“行列机ss4”相关联;缺陷原因“芯子上有玻璃碎dc31”可与子系统“操作失误ss10”相关联;缺陷原因“芯子接触时间不够dc33”可与子系统“气压系统ss5”及“模具ss6”相关联;缺陷原因“芯子机构内有玻璃碎dc34”可与子系统“行列机ss4”相关联;缺陷原因“倒吹气阀失灵dc35”可与子系统“行列机ss4”和“气压系统ss5”相关联;缺陷原因“芯子座偏低dc41”可与子系统“模具ss6”和“原材料ss11”相关联;缺陷原因“重量超重(压吹或小口压吹法)dc42”可与子系统“熔化ss2”、“行列机ss4”和“模具ss6”相关联;缺陷原因“芯子上不到位dc43”可与子系统“料道ss3”相关联;缺陷原因“芯子与口模配合不好dc44”可与子系统“热喷ss7”相关联;缺陷原因“芯子上得慢dc45”可与子系统“气压系统ss5”相关联。此外,有些缺陷原因不一定在已知知识中能够梳理得到对应的子系统,但其也许可以在后续实践或学习中获取到。

41.d)对于常规且有效的质量缺陷处理措施进行系统梳理和编码,并将缺陷处理措施与缺陷现象和/或子系统和/或缺陷原因建立关联关系,从而可得到缺陷处理措施与缺陷现象、缺陷原因和/或生产系统子系统之间的关联关系样本。仍以表1中所示例子为例,缺陷处理措施与缺陷现象、缺陷原因和子系统之间建立有关联关系。其中,针对缺陷原因“垂冷过早dc11”的处理措施为“延迟垂冷tm11”;针对缺陷原因“模底过低dc12”的处理措施为“升高

模底tm12”;针对缺陷原因“料胚过软dc13”的处理措施为“降料温tm13”;针对缺陷原因“正吹气来得晚dc14”的处理措施为“提前正吹气tm14”;针对缺陷原因“成模排气不好dc15”的处理措施为“检查排气孔tm15”;针对缺陷原因“成膜内有玻璃碎dc21”的处理措施为“清理玻璃碎tm21”;针对缺陷原因“初模侧机框内有玻璃碎dc22”的处理措施为“清理玻璃碎tm21”;针对缺陷原因“放瓶板上有玻璃碎dc23”的处理措施为“清理玻璃碎tm21”;针对缺陷原因“机前扎料dc24”的处理措施为“调整设备动作tm24”;针对缺陷原因“芯子上有玻璃碎dc31”的处理措施为“更换芯子tm31”;针对缺陷原因“倒吹气管内有玻璃碎dc32”的处理措施为“清理倒吹气管tm32”;针对缺陷原因“芯子接触时间不够dc33”的处理措施为“延长芯子接触时间tm33”;针对缺陷原因“芯子机构内有玻璃碎dc34”的处理措施为“更换芯子机构tm34”;针对缺陷原因“倒吹气阀失灵dc35”的处理措施为“更换倒吹气阀tm35”;针对缺陷原因“芯子座偏低dc41”的处理措施为“升高芯子座tm41”;针对缺陷原因“重量超重(压吹或小口压吹法)dc42”的处理措施为“调整料重tm42”;针对缺陷原因“芯子上不到位dc43”的处理措施为“检查设备tm43”;针对缺陷原因“芯子与口模配合不好dc44”的处理措施为“检查芯子与口模配合度tm44”;针对缺陷原因“芯子上得慢dc45”的处理措施为“检查配气阀tm45”。

42.之后可利用所得到的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本建立初始寻根图模型,并利用所述样本对所述寻根图模型进行多维度训练,得到训练后的寻根图模型。

43.考虑到建立初始寻根图模型时,其各构件之间的关系是基于已知经验和知识得到的,因此,可借助聚类分析、自然语言处理及神经网络等数据分析算法对寻根图模型进行优化。

44.此外,考虑到基于对已知知识进行梳理分析得到的样本不一定足够丰富,因此还可在建立并训练初始寻根图模型后,对所有涉及的缺陷现象、缺陷原因、生产系统子系统、缺陷处理措施等在后续使用中通过迭代的方式进行补充、完善和优化。例如,后续在新增质量缺陷现象登记时,可判断对应的缺陷原因是否在已知原因列表中,如果在,则人工选择已知缺陷原因,否则人工添加新增缺陷原因,从而构建供寻根图模型学习的缺陷原因与所述缺陷现象的关联关系样本。在确定缺陷原因之后可人工选择缺陷相关子系统,从而构建供寻根图模型学习的缺陷原因与相关子系统的关联关系样本。之后可判断对应的处理措施是否在已知的处理措施列表中,如果在,则人工选择已知缺陷处理措施,否则人工添加新增缺陷处理措施,从而构建供寻根图模型学习的缺陷处理措施与缺陷原因等的关联关系样本。

45.步骤102,接收用户登记的当前缺陷现象。

46.步骤103,根据所述当前缺陷现象,通过调用所述寻根图模型,向所述用户推荐排位靠前的第一设定数量的候选缺陷原因;所述候选缺陷原因可关联有生产系统子系统或者也可未关联有生产系统子系统。

47.步骤104,接收用户从所述候选缺陷原因中确认的当前缺陷原因。

48.进一步地,可将所述当前缺陷现象和所述当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型进行学习。同时,也可将所述当前缺陷现象和所述当前缺陷原因之间的关联关系作为一个历史样本进行存储,以用于质量的持续改善。

49.步骤105,根据所述当前缺陷原因,通过调用所述寻根图模型,向所述用户推荐排

位靠前的第二设定数量的候选缺陷处理措施,以供用户确定用于处理当前缺陷现象的当前缺陷处理措施。

50.此外,本发明实施例中可进一步接收用户从所述候选缺陷处理措施中确认的当前缺陷处理措施,并将所述当前缺陷处理措施与所述当前缺陷现象或关联有生产系统子系统的当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型进行学习。同时,也可将所述当前缺陷处理措施与所述当前缺陷现象或关联有生产系统子系统的当前缺陷原因之间的关联关系作为一个历史样本进行存储,以用于质量的持续改善。

51.本发明实施例中除了可利用上述方法对每次出现的缺陷现象进行处理之外,还可基于历史发生的缺陷现象与缺陷原因的关联关系样本,缺陷原因与生产系统子系统之间的关联关系样本,缺陷处理措施与缺陷现象、缺陷原因及生产系统子系统之间的关联关系样本进行统计分析,对生产过程质量进行持续改善。该持续改善可周期性进行,或者也可根据用户的触发执行。具体可有多种实现方式,下面列举其中两种:

52.图3a示出了一个例子中缺陷处理措施确定方法的示例性流程图。如图3a所示,该方法可包括如下处理:

53.步骤301a,基于用户登记的历史缺陷现象,对设定时间段的各设定单位时间内各缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户。其中,该统计可周期性进行,或者也可根据用户的触发执行。设定时间段可以为几年、两年、一年、几个月、一个季度、一个月等。设定单位时间可以为一年、一个季度、一个月、半个月、一天等。其中,设定时间段包括多个设定单位时间。

54.图4a中示出了一个例子中对于1月m-10月m的时间段(t)内以月为单位时间统计的缺陷现象“浅爆口dp51”、“打电花dp52”、“爆进dp53”“口不足dp54”、“歪颈dp55”、“结石dp56”的发生频次(n)的示意图。

55.步骤302a,接收用户基于所述统计结果对其中一子时间段内的缺陷现象的查看请求,根据所述统计结果将所述子时间段内排位靠前的第三设定数量的缺陷现象呈现给所述用户。

56.图4b中示出了一个例子中一子时间段内的排位前五的缺陷现象dp的示意图。如图4b所示,其中,缺陷现象“口不足dp54”在该子时间段内的缺陷占比dpp将近21%,缺陷现象“油污dp57”在该子时间段内的缺陷占比dpp为18%左右,缺陷现象“浅爆口dp51”在该子时间段内的缺陷占比dpp为17%左右,缺陷现象“结石dp56”在该子时间段内的缺陷占比dpp为13%左右,缺陷现象“歪颈dp55”在该子时间段内的缺陷占比dpp接近10%。

57.步骤303a,接收所述用户从所述第三设定数量的缺陷现象中确认的当前待查看缺陷现象。

58.步骤304a,基于所存储的历史缺陷现象与历史缺陷原因之间的关联关系样本、以及历史缺陷原因与生产系统子系统之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第四设定数量的生产系统子系统呈现给所述用户。

59.图4c中示出了一个例子中对应一待查看缺陷现象的排位前五的生产系统子系统ss的示意图。如图4c所示,其中,子系统“行列机控制系统ss13”出现该缺陷现象的概率op为32%左右,子系统“液压缓冲系统ss14”出现该缺陷现象的概率op为16%左右,子系统“空压供气系统ss15”出现该缺陷现象的概率op为12%左右,子系统“模具及辅具ss16”出现该缺

陷现象的概率op为10%左右,子系统“窑炉系统ss17”出现该缺陷现象的概率op为6%左右。

60.步骤305a,接收所述用户从所述第四设定数量的生产系统子系统中确认的当前待查看生产系统子系统。

61.步骤306a,基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因及生产系统子系统之间的关联关系样本,将对应所述当前待查看生产系统子系统的排位靠前的第五设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第五设定数量的缺陷处理措施确定对所述生产系统子系统进行系统性改善的缺陷处理措施。

62.图4d中示出了一个例子中对应一待查看生产系统子系统的排位前五的缺陷处理措施tm的示意图。如图4d所示,其中,缺陷处理措施“增加料滴重量tm51”的问题消除率pr为76%左右,缺陷处理措施“调理料滴温度tm52”的问题消除率pr接近40%,缺陷处理措施“增加扑气压力tm53”的问题消除率pr为30%左右,缺陷处理措施“降机速tm54”的问题消除率pr为19%左右,缺陷处理措施“延长扑气时长tm55”的问题消除率pr为11%左右。

63.本实施例中,对生产系统子系统进行系统性改善时的缺陷处理措施可不同于平时的缺陷现象处理时的缺陷处理措施。例如,针对一个容易出现缺陷现象的零件,若平时采用的缺陷处理措施均为维修,但若进行系统性维护时,从统计结果中发现该零件的维修频率呈上升趋势,则系统性维护时便可考虑更换该零件。

64.图3b示出了另一个例子中质量缺陷处理措施确定方法的示例性流程图。如图3b所示,该方法可包括如下处理:

65.步骤301b,基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本、以及缺陷原因与生产系统子系统之间的关联关系样本,对设定时间段的各设定单位时间内各生产系统子系统的缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户。

66.本步骤中,设定时间段的各设定单位时间内各生产系统子系统的缺陷现象的出现次数的统计图可与图4a类似,图4a中统计的是每个月内各缺陷现象的出现次数,即以缺陷现象为单位进行统计。本步骤中统计的是每个单位时间内各生产系统子系统出现缺陷现象(这里的缺陷现象可包括该生产系统子系统在该单位时间内出现的各种缺陷现象)的次数,即以生产系统子系统为单位进行统计。此时,图4a柱状图中的各个矩形可由缺陷现象变更为生成系统子系统。

67.步骤302b,接收所述用户基于所述统计结果对其中一生产系统子系统的查看请求,根据所述统计结果将所述生产系统子系统的排位靠前的第六设定数量的缺陷现象呈现给所述用户。

68.步骤303b,所述用户从所述第六设定数量的缺陷现象中确认的当前待查看缺陷现象。

69.步骤304b,基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第七设定数量的缺陷原因呈现给所述用户。

70.步骤305b,接收所述用户从所述第七设定数量的缺陷原因中确认的当前待查看缺陷原因。

71.步骤306b,基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本,将对应所述当前待查看缺陷原因的排位靠前的第八设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第八设定数量的缺陷处理措施确定

对所述生产系统子系统进行系统性改善的缺陷处理措施。

72.本发明实施例中,第一设定数量至第八设定数量可以全部相同或部分相同或全部不同。

73.以上对本发明实施例中缺陷处理措施确定方法进行了详细描述,下面再对本发明实施例中缺陷处理措施确定系统进行详细描述。本发明实施例中的缺陷处理措施确定系统可用于实施本发明实施例中的缺陷处理措施确定方法,对于本发明系统实施例中未详细披露的细节可参见本发明方法实施例中的相应描述,此处不再一一赘述。

74.图5为本发明实施例中缺陷处理措施确定系统的示例性结构图。如图5所示,该系统可包括:缺陷现象获取模块501、缺陷原因推荐模块502、缺陷原因确认模块503和处理措施推荐模块504。

75.其中,缺陷现象获取模块501用于接收用户登记的当前缺陷现象。

76.缺陷原因推荐模块502用于根据所述当前缺陷现象,通过调用一寻根图模型rsgm,向所述用户推荐排位靠前的第一设定数量的候选缺陷原因;所述候选缺陷原因关联有生产系统子系统或者未关联有生产系统子系统。

77.缺陷原因确认模块503用于接收用户从所述候选缺陷原因中确认的当前缺陷原因。此外,该缺陷原因确认模块503还可进一步用于将所述当前缺陷现象和所述当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型rsgm进行学习。进一步地,该缺陷原因确认模块503还可将所述当前缺陷现象和所述当前缺陷原因之间的关联关系作为一个历史样本存储到数据库中,以用于质量的周期性或触发性持续改善。

78.处理措施推荐模块504用于根据所述当前缺陷原因,通过调用所述寻根图模型rsgm,向所述用户推荐排位靠前的第二设定数量的候选缺陷处理措施,以供用户确定用于处理当前缺陷现象的当前缺陷处理措施。

79.其中,所述寻根图模型rsgm基于已知的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本训练得到。

80.在一个实施方式中,如图5中的虚线部分所示,该缺陷处理措施确定系统可进一步包括:处理措施确认模块505,用于接收用户从所述候选缺陷处理措施中确认的当前缺陷处理措施,将所述当前缺陷处理措施与所述当前缺陷现象或关联有生产系统子系统的当前缺陷原因之间的关联关系作为一个新的样本提供给所述寻根图模型rsgm进行学习。进一步地,该处理措施确认模块505还可将所述当前缺陷处理措施与所述当前缺陷现象或关联有生产系统子系统的当前缺陷原因之间的关联关系作为一个历史样本存储到数据库中,以用于质量的周期性或触发性持续改善。

81.此外,在另一个实施方式中,如图5中的虚线部分所示,该缺陷处理措施确定系统可进一步包括:数据梳理模块506和模型建立及训练模块507。

82.其中,数据梳理模块506用于对已知的缺陷现象、缺陷现象可能产生的缺陷原因、可能导致缺陷现象的生产系统子系统、以及有效地缺陷处理措施进行梳理,并建立缺陷现象与缺陷原因之间的关联关系、缺陷原因与生产系统子系统之间的关联关系、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系。

83.模型建立及训练模块507用于基于所述关联关系建立初始寻根图模型,并利用历

史的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本对所述初始寻根图模型进行训练,得到训练好的寻根图模型rsgm。

84.图6为本发明另一个实施例中缺陷处理措施确定系统的示例性结构图。如图6所示,该缺陷处理措施确定系统可在图5所示系统的基础上进一步包括:第一统计模块601、第二统计模块602、第一确认模块603、第三统计模块604、第二确认模块605和第四统计模块606。

85.第一统计模块601用于基于用户登记的历史缺陷现象,对设定时间段的各设定单位时间内各缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户。

86.第二统计模块602用于接收所述用户基于所述统计结果对其中一子时间段内的缺陷现象的查看请求,根据所述统计结果将所述子时间段内排位靠前的第三设定数量的缺陷现象呈现给所述用户。

87.第一确认模块603用于接收所述用户从所述第三设定数量的缺陷现象中确认的当前待查看缺陷现象。

88.第三统计模块604用于基于所存储的历史缺陷现象与历史缺陷原因之间的关联关系样本、以及历史缺陷原因与生产系统子系统之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第四设定数量的生产系统子系统呈现给所述用户。

89.第二确认模块605用于接收所述用户从所述第四设定数量的生产系统子系统中确认的当前待查看生产系统子系统。

90.第四统计模块606用于基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因及生产系统子系统之间的关联关系样本,将对应所述当前待查看生产系统子系统的排位靠前的第五设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第五设定数量的缺陷处理措施确定对所述生产系统子系统进行系统性改善的缺陷处理措施。

91.图7为本发明又一个实施例中缺陷处理措施确定系统的示例性结构图。如图7所示,该缺陷处理措施确定系统可在图5所示系统的基础上进一步包括:第五统计模块701、第六统计模块702、第三确认模块703、第七统计模块704、第四确认模块705和第八统计模块706。

92.第五统计模块701用于基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本、以及缺陷原因与生产系统子系统之间的关联关系样本,对设定时间段的各设定单位时间内各生产系统子系统的缺陷现象的出现次数进行统计,将得到的统计结果呈现给所述用户。

93.第六统计模块702用于接收所述用户基于所述统计结果对其中一生产系统子系统的查看请求,根据所述统计结果将所述生产系统子系统的排位靠前的第六设定数量的缺陷现象呈现给所述用户。

94.第三确认模块703用于接收所述用户从所述第六设定数量的缺陷现象中确认的当前待查看缺陷现象。

95.第七统计模块704用于基于所存储的历史缺陷现象与缺陷原因之间的关联关系样本,将对应所述待查看缺陷现象的排位靠前的第七设定数量的缺陷原因呈现给所述用户。

96.第四确认模块705用于接收所述用户从所述第七设定数量的缺陷原因中确认的当

前待查看缺陷原因。

97.第八统计模块706用于基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因或生产系统子系统之间的关联关系样本,将对应所述当前待查看缺陷原因的排位靠前的第八设定数量的缺陷处理措施呈现给所述用户,以供所述用户根据所述第八设定数量的缺陷处理措施确定对所述生产系统子系统进行系统性改善的缺陷处理措施。

98.此外,在其他实施方式中,图6或图7中所示的系统也可脱离图5所示系统而单独存在。

99.图8为本技术实施例中又一种缺陷处理措施确定系统的结构示意图,该系统可用于实施图1中所示的方法,或实现图5至图7中任一个所示的系统。如图8所示,该系统可包括:至少一个存储器81、至少一个处理器82和至少一个显示器83。此外,还可以包括一些其它组件,例如通信端口等。这些组件通过总线84进行通信。

100.其中,至少一个存储器81用于存储计算机程序。在一个实施方式中,该计算机程序可以理解为包括图5至图7中任一个所示的系统的各个模块。此外,至少一个存储器81还可存储操作系统等。操作系统包括但不限于:android操作系统、symbian操作系统、windows操作系统、linux操作系统等等。

101.至少一个处理器82用于调用至少一个存储器81中存储的计算机程序,执行本技术实施例中所述的缺陷处理措施确定方法。处理器82可以为cpu,处理单元/模块,asic,逻辑模块或可编程门阵列等。其可通过所述通信端口进行数据的接收和发送。

102.至少一个显示器83用于显示人机交互界面。

103.需要说明的是,上述各流程和各结构图中不是所有的步骤和模块都是必须的,可以根据实际的需要忽略某些步骤或模块。各步骤的执行顺序不是固定的,可以根据需要进行调整。各模块的划分仅仅是为了便于描述采用的功能上的划分,实际实现时,一个模块可以分由多个模块实现,多个模块的功能也可以由同一个模块实现,这些模块可以位于同一个设备中,也可以位于不同的设备中。

104.可以理解,上述各实施方式中的硬件模块可以以机械方式或电子方式实现。例如,一个硬件模块可以包括专门设计的永久性电路或逻辑器件(如专用处理器,如fpga或asic)用于完成特定的操作。硬件模块也可以包括由软件临时配置的可编程逻辑器件或电路(如包括通用处理器或其它可编程处理器)用于执行特定操作。至于具体采用机械方式,或是采用专用的永久性电路,或是采用临时配置的电路(如由软件进行配置)来实现硬件模块,可以根据成本和时间上的考虑来决定。

105.此外,本技术实施例中还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序能够被一处理器执行并实现本技术实施例中所述的缺陷处理措施确定方法。具体地,可以提供配有存储介质的系统或者系统,在该存储介质上存储着实现上述实施例中任一实施方式的功能的软件程序代码,且使该系统或者系统的计算机(或cpu或mpu)读出并执行存储在存储介质中的程序代码。此外,还可以通过基于程序代码的指令使计算机上操作的操作系统等来完成部分或者全部的实际操作。还可以将从存储介质读出的程序代码写到插入计算机内的扩展板中所设置的存储器中或者写到与计算机相连接的扩展单元中设置的存储器中,随后基于程序代码的指令使安装在扩展板或者扩展单元上的cpu等来执行部分和全部实际操作,从而实现上述实施方式中任一实施方式的功能。用于提供程序

代码的存储介质实施方式包括软盘、硬盘、磁光盘、光盘(如cd-rom、cd-r、cd-rw、dvd-rom、dvd-ram、dvd-rw、dvd+rw)、磁带、非易失性存储卡和rom。可选择地,可以由通信网络从服务器计算机上下载程序代码。

106.从上述方案中可以看出,由于本发明实施例中,基于已知的缺陷现象与缺陷原因之间的关联关系样本、缺陷原因与生产系统子系统之间的关联关系样本、以及缺陷处理措施与缺陷现象、缺陷原因和/或生产系统子系统之间的关联关系样本训练得到寻根图模型,并通过调用该寻根图模型,向用户推荐对应缺陷现象的缺陷原因,以及对应用户所选缺陷原因的缺陷处理措施以供用户确定用于处理当前缺陷现象的缺陷处理措施,从而可快速确定当前缺陷现象对应的缺陷处理措施。

107.此外,通过基于所存储的历史缺陷现象与历史缺陷原因之间的关联关系样本、以及历史缺陷原因与生产系统子系统之间的关联关系样本,可对设定时间段的各设定单位时间内各缺陷现象的出现次数进行统计,或者对设定时间段的各设定单位时间内各生产系统子系统的缺陷现象的出现次数进行统计,然后根据用户基于统计结果选择的某一子对象的查看请求,向用户推荐对应该子对象的子统计结果,进而基于所存储的历史缺陷处理措施与缺陷现象、缺陷原因及生产系统子系统之间的关联关系样本,根据用户基于所述子统计结果的选择,向用户推荐对应的历史缺陷处理措施,因此可使得用户确定用于进行系统性改善的缺陷处理措施。

108.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1