一种改良的冷板流道设计的制作方法

1.本实用新型涉及冷板流道技术领域,特别涉及一种改良的冷板流道设计。

背景技术:

2.随着人们对现代数字生活需求的日益增长,高功率且型号不同的cpu不断问世,由此催生出各类cpu散热解决方案。同时,为应对全球变暖及可持续化发展等问题,液冷技术因其高绿色化程度以及低pue值(能耗比),成为散热行业内的焦点及热点。然而,作为液冷解决方案的核心部件冷板仍面临着冷板内部流道设计粗糙、整体散热性能低等问题,影响用户的使用效果和体验。

3.传统风冷散热受限于尺寸,存在散热极限及噪音困扰,新型浸没式相变散热仍然存在技术难度高,成熟度低,量产化应用阻碍大等问题;常见冷板内部流道多采用平面二维式扁平流道设计,整体冷板内部可容纳流体容量少,抗热冲击性能较差,流道狭窄弯曲多变,流体在水冷板内部的流动沿程阻力高,需要更高功率的泵才能推动高流量,额外成本增加,噪音影响客户使用体验,二维流道分布使得流体换热面积少,冷板整体热阻高,整体散热性能欠佳,无法应对高功率cpu。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的缺陷,提供一种改良的冷板流道设计,可做到抗热冲击性好,换热面积大,沿程阻力小。

5.为了解决上述技术问题,本实用新型提供了如下的技术方案:

6.本实用新型一种改良的冷板流道设计,包括冷嘴、固定板、冷板本体、螺钉、标识、通孔、冷板基板、铲齿流道、螺钉孔位和冷板盖,所述冷板本体上开有螺钉孔位,所述固定板与冷板本体上下贴合,且与冷板本体上的螺钉孔位对应位置开有通孔,所述固定板与冷板本体之间通过螺钉相互锁紧固定,所述冷板本体下底面与cpu的上表面直接接触,所述冷板本体分别由冷板盖和冷板基板,所述铲齿流道位于冷板基板的上表面,所述冷板本体的上表面附有标识。

7.作为本实用新型的一种优选技术方案,所述标识上为螺钉的紧固顺序说明。

8.作为本实用新型的一种优选技术方案,所述固定板表面四周设有多个螺钉孔位,根据对应的cpu平台不同,选择不同的螺钉孔位与螺钉,所述冷板通过螺钉固定在cpu的正上方。

9.作为本实用新型的一种优选技术方案,所述冷板盖和冷板基板均采用铜作为加工材料,且冷板盖和冷板基板之间焊接。

10.作为本实用新型的一种优选技术方案,所述铲齿流道为立体三维式铲齿流道设计,铲齿流道包括四组换热翅片,在左右两组翅片中间设置中隔板。

11.与现有技术相比,本实用新型的有益效果如下:

12.本实用新型通过冷板本体分别位冷板盖和冷板基板,均采用铜作为加工材料,通

过焊接将冷板和冷板基板结合成一体,整体结构强度高,可靠性高,泄露风险小,使得温度均匀性极高,热阻小,液体流动热交换效率远高于空气换热效率,减少散热对风扇等高噪音设备的依赖性,系统整体噪音小,采用内部立体三维式铲齿流道设计方案,抗热冲击性好,换热面积大,沿程阻力小,换热量显著增加,可应对高功率cpu,对大功率泵需求减少,采用含水液体为介质,成本低,容易获取,无污染,没有二次副产物,可支持恶劣环境,产品寿命长。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

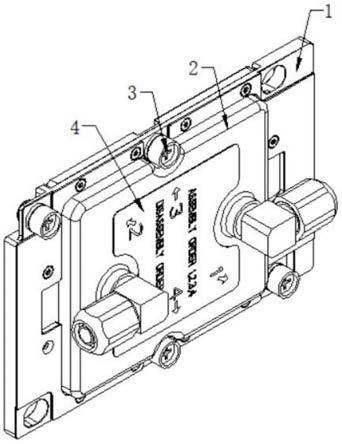

14.图1是本实用新型的整体结构示意图;

15.图2是本实用新型的平面结构示意图;

16.图3是本实用新型的局部结构示意图;

17.图4是冷板本体的局部结构示意图;

18.图中:1、固定板;2、冷板本体;3、螺钉;4、标识;5、通孔;6、冷板基板;7、铲齿流道;8、螺钉孔位;9、冷板盖。

具体实施方式

19.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

20.其中附图中相同的标号全部指的是相同的部件。

21.此外,如果已知技术的详细描述对于示出本实用新型的特征是不必要的,则将其省略。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.实施例1

23.如图1

‑

4所示,本实用新型提供一种改良的冷板流道设计,包括冷嘴、固定板1、冷板本体2、螺钉3、标识4、通孔5、冷板基板6、铲齿流道7、螺钉孔位8和冷板盖9,冷板本体2上开有螺钉孔位8,固定板1与冷板本体2上下贴合,且与冷板本体2上的螺钉孔位8对应位置开有通孔5,固定板1与冷板本体2之间通过螺钉3相互锁紧固定,冷板本体2下底面与cpu的上表面直接接触,冷板本体2分别由冷板盖9和冷板基板6,铲齿流道7位于冷板基板6的上表面,冷板本体2的上表面附有标识4。

24.进一步的,标识4上为螺钉3的紧固顺序说明,方便确定螺钉3锁固顺序,避免造成额外失效。

25.固定板1表面四周设有多个螺钉孔位8,根据对应的cpu平台不同,选择不同的螺钉孔位8与螺钉3,冷板通过螺钉3固定在cpu的正上方。

26.冷板盖9和冷板基板6均采用铜作为加工材料,且冷板盖9和冷板基板6之间焊接,铜导热系数高,易于获取,便于加工。

27.铲齿流道7为立体三维式铲齿流道设计,铲齿流道7包括四组换热翅片,在左右两组翅片中间设置中隔板,提升流体换热面积,通过中隔板改变流体流动方向,使得流体尽可

能流经多个换热面,大幅提高流体换热面积,有效增加换热量,进一步降低cpu的热源温度。

28.具体的,使用过程中,冷板本体2上有多个螺钉孔位8,固定板1与冷板本体2上下贴合,与冷板本体2上螺钉孔位8对应位置有通孔5,通过螺钉3将固定板1与冷板本体2相互锁紧固定,冷板本体2下底面与cpu的上表面直接接触,固定板1表面四周设有多个螺钉孔位8,根据对应的cpu平台不同,选择不同的孔位与螺钉3,锁紧后即可将该冷板本体2固定于cpu上方,冷板本体2表面贴有螺钉紧固顺序说明的标识4,方便确定螺钉3锁固顺序,避免造成额外失效,冷板本体2分为两块,分别是冷板盖9和冷板基板6,均采用铜作为加工材料。铜导热系数高,易于获取,便于加工,通过焊接,将冷板,9于冷板基板6结合成一体,整体结构强度高,可靠性高,泄露风险小,cpu工作时产生的热量通过热传导,传递至冷板本体2内外表面,铜冷板温度均匀性极高,热阻小,冷板本体2表面与cpu表面温差小,便于热量进一步被带走,液体流动热交换效率远高于空气换热效率,减少散热对风扇等高噪音设备的依赖性,系统整体噪音小,采用水作为液体介质,成本低,容易获取,无污染,没有二次副产物,水比热容大,抗热冲击性好,流动黏度小,流体流动阻力低,对外界的流动驱动力要求简单,低温流体从冷板本体2端部的冷嘴进入,流入冷板本体2内腔,通过与冷板本体2表面接触,进行对流换热,流体温度升高,从而带走分布在冷板本体2表面的热量,高温流体从冷板本体2另一端的冷嘴流出,液体流动热交换效率正比于换热面积,常见冷板流道设计为平面流道,为增加流动接触面积,平面流道需要多次折弯,大大增加流动沿程阻力,通过采用立体三维式的铲齿流道7设计,额外增一维的换热面积,换热翅片间距小,翅厚薄,翅片高,进一步提升流体换热面积,在左右两组翅片中间设置中隔板,改变流体流动方向,使得流体尽可能流经多个换热面,大幅提高流体换热面积,有效增加换热量,进一步降低cpu的热源温度。

29.本设计提供了一种基于液冷解决方案的冷板设计,优化设计内部流道分布,大幅增加换热面积,提高换热效率,有效降低cpu温度,解决了现有冷板换热效果欠佳的问题。

30.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1