一种基于X86平台的车载加固一体机的制作方法

一种基于x86平台的车载加固一体机

技术领域

1.本实用新型属于车载显控终端技术领域,具体涉及一种基于x86平台的车载加固一体机。

背景技术:

2.车载加固一体机设设备是基于加固计算机研制基础及技术储备研制一款高处理性能的车载显控处理终端,安装于军用汽车驾驶室内,用于实现无人机飞行控制与任务设备控制。

3.在现有技术中,车载加固一体机利用先进的电子技术及工程经验,在系统构建过程中,没有考虑控制台的通用性、扩展性和使用便利性。

技术实现要素:

4.本实用新型的目的在于提供一种基于x86平台的车载加固一体机,旨在解决现有技术中车载加固一体机利用先进的电子技术及工程经验,在系统构建过程中,没有考虑控制台的通用性、扩展性和使用便利性的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种基于x86平台的车载加固一体机,包括:

7.一体机机箱;

8.运行机构,所述运行机构包括处理器、显卡、内存、硬盘、电源、显示屏、串口和操作系统,所述处理器、显卡、内存、硬盘、电源、显示屏和串口均设于一体机机箱内,所述操作系统设于处理器内;以及

9.多个车载支架定位孔,多个所述车载支架定位孔分别设于一体机机箱的侧端四角处。

10.作为本实用新型一种优选的方案,所述一体机机箱的侧端自左向右依次设有充电指示灯、硬盘指示灯、电源指示灯和电源开关。

11.作为本实用新型一种优选的方案,所述一体机机箱的底端自左向右依次固定连接有保险座、dc-in接口、第一usb3.0接口、第二usb3.0接口、2*usb2.0接口、dvi接口、com2接口、com1接口、2*lan接口和接地柱。

12.作为本实用新型一种优选的方案,所述一体机机箱的侧端两部分别设有cpu风扇进风口和显卡风扇进风口。

13.作为本实用新型一种优选的方案,所述一体机机箱的一侧端设有两个显卡风扇出风口,所述一体机机箱的另一侧端设有cpu风扇出口。

14.作为本实用新型一种优选的方案,所述一体机机箱的尺寸为400m*280mm*50mm。

15.与现有技术相比,本实用新型的有益效果是:

16.本方案中,通过本装置在系统构建过程中,综合考虑控制台的通用性、扩展性、使用便利性的基础上,努力提高系统性能,保证系统的工作可靠性;彻模块化设计思想,各功

能模块及组件相对独立;充分利用已有的成熟设计与部件;内部减少线缆连接,提高连接可靠性,便于维护;功能电路及器件进行统型,尽量选用标准件,减少器件种类;产品多采用人体工学设计,提高操作人员舒适操作感;解决便携设备存储容量不足问题,本装置硬盘存储容量可高达4t。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

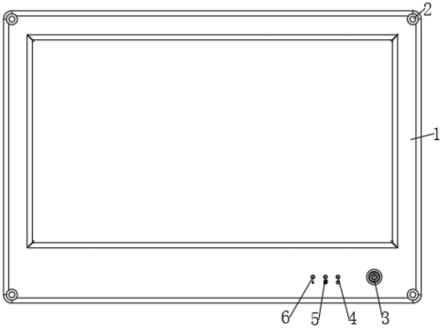

18.图1为本实用新型的正视图;

19.图2为本实用新型的俯视图;

20.图3为本实用新型的右视图;

21.图4为本实用新型的左视图;

22.图5为本实用新型的俯视图;

23.图6为本实用新型的后视图;

24.图7为本实用新型的立体图。

25.图中:1、一体机机箱;2、车载支架定位孔;3、电源开关;4、电源指示灯;5、硬盘指示灯;6、充电指示灯;7、显卡风扇进风口;8、cpu风扇进风口;9、保险座;10、dc-in接口;11、第一usb3.0接口;12、第二usb3.0接口;13、2*usb2.0接口;14、dvi接口;15、com2接口;16、com1接口;17、2*lan接口;18、接地柱;19、显卡风扇出风口;20、cpu风扇出风口。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例1

28.请参阅图1-图7,本实用新型提供以下技术方案:

29.一种基于x86平台的车载加固一体机,包括:

30.一体机机箱1;

31.运行机构,运行机构包括处理器、显卡、内存、硬盘、电源、显示屏、串口和操作系统,处理器、显卡、内存、硬盘、电源、显示屏和串口均设于一体机机箱1内,操作系统设于处理器内;以及

32.多个车载支架定位孔2,多个车载支架定位孔2分别设于一体机机箱1的侧端四角处。

33.在本实用新型的具体实施例中,一体机机箱1采用铝制件铣制加工完成,导电氧化后再表面喷漆;处理器选用intel

®ꢀ

core

™ꢀ

i7-7820hk 2.9ghz;显卡选用nvidia geforce gtx1060;内存选用:32g内存;硬盘选用4t硬盘;电源支持dc18v-dc36v输入;串口选用:8路rs-232/rs-422/rs485复用串口;显示屏选用:15.6英寸显示屏、分辨率:1920

×

1080;操作系统选用:microsoft windows 7 64-bit 旗舰版;四个车载支架定位孔2便于本装置与车

载支架之间连接,便于本装置安装和使用,本装置中使用的电性设备均为现有技术,在此不做过多赘述。

34.优选的,电源:车载加固一体积采用bq24735智能充电芯片实现对锂电池充电管理,可以实现5v-28v锂电池充电管理。充电控制器与传统的控制器相比较,效率更高,散热更少,有助于延长电池使用寿命;动态电源管理可在电池充电时仍可为系统供电,最大限度地提高适配器功率;当接通电源,如果vbat《vlowv引脚的电压,bq24735控制电池进入快速充电阶段,预充电是为了激活正常的电池功能,预充电电流的大小约为充电电流的1/6,如果vlow在30分钟内没有达到启动预充电的值,充电关闭,status引脚显示充电出错;快充分恒流充电和恒压充电两个阶段,在该充电阶段,恒流充电电流不变,电压持续上升,当电压达到调节电压时,充电进入恒压充电阶段。在恒压阶段,充电电流逐渐减小,bq24735负责管理充电电流;在vtt有效情况下,如果vvfb》vrech,并且icharge《iterm,检测到充电终止;bq24735能够自动选择适配器或者电池给负载供电,当处于上电状态或者睡眠模式的时候,电池连到负载。当电池跳出睡眠模式30ms,电池自动与负载断开,适配器与电池相连。一个自动闭合逻辑防止转换器转换的时候电流击穿。每次确保输出电容或者电源转换器没有充或击穿之后,进入快速充电模式,充电器自动软启动充电器调节电流;车载加固一体机使用锂电池供电,采用低功耗设计有利于提高电池续航工作时间,本设计方案主要从如下几个方面考虑:

35.a选用低功耗微处理器,设计中选用七代移动i7-7820hk处理器,最大功耗不超过45w;

36.b接口电路设计上采用低功耗设计,设计中采用合适的上/下拉电阻,降低io管脚消耗电流;元器件悬空引脚作接地或接电源处理,避免因引脚上电荷积累频繁唤醒处理器;接口电平选择匹配的芯片,减少缓冲器和电平转换器件的使用;

37.c)通过设置特殊功能寄存器关闭当前任务未使用的外设控制器,如usb、lan、i2c、uart、spi等;

38.d)液晶屏设计有standby和normally两种模式,在待机状态下可进入standby模式;

39.e)用分区/分时供电技术,设计中外围电路电源采用mos开关管独立控制,可根据当前任务需求,实现独立关断或打开电源供电;

40.f)电源设计中数字电路供电选用dc/dc电路,模拟电路选用低压差ldo电路,提高电源转换效率,降低电源芯片消耗;

41.g)操作系统采用低功耗设计,不集成与本系统无关的软件驱动及协议模块,降低系统运行负荷。底层驱动采取中断代替查询工作模式,降低对io寄存器的访问频率;利用宏替代程序函数,减少程序调用的入栈出栈操作,降低对ram访问操作频率;减小cpu直接运算参与量。

42.具体的请参阅图1,一体机机箱1的侧端自左向右依次设有充电指示灯6、硬盘指示灯5、电源指示灯4和电源开关3。

43.本实施例中:充电指示灯6、电源指示灯4和电源开关3均与电源电性连接,硬盘指示灯5与硬盘电性连接,电源与硬盘运行时相对应的指示灯会亮起。

44.具体的请参阅图1-图7,一体机机箱1的底端自左向右依次固定连接有保险座9、

dc-in接口10、第一usb3.0接口11、第二usb3.0接口12、2*usb2.0接口13、dvi接口14、com2接口15、com1接口16、2*lan接口17和接地柱18。

45.本实施例中:保险座9、dc-in接口10、第一usb3.0接口11、第二usb3.0接口12、2*usb2.0接口13、dvi接口14、com2接口15、com1接口16、2*lan接口17和接地柱18分别用于与不同功能的信号线插口连接。

46.具体的请参阅图1-图7,一体机机箱1的侧端两部分别设有cpu风扇进风口8和显卡风扇进风口7;一体机机箱1的一侧端设有两个显卡风扇出风口19,一体机机箱1的另一侧端设有cpu风扇出口20。

47.本实施例中:cpu风扇进风口8和cpu风扇出口20用于cpu的散热,显卡风扇进风口7和显卡风扇出风口19用于显卡的散热,提高cpu和显卡的性能。

48.具体的请参阅图7,一体机机箱1的尺寸为400m*280mm*50mm。

49.本实施例中:一体机机箱1的长*宽*高设为400m*280mm*50mm,其误差为

±

2mm。

50.实施例2

51.主板原理设计:车载加固一体积的主板采用intel

®ꢀ

酷睿

™

i7-7820hk处理器。以intel

®ꢀ

酷睿

™

i7-7820hk处理器为核心,通过集成高性能独立显卡和高性能内存控制器,分别实现高性能、高分辨率的显示功能及可插拔高带宽ddr4内存,其容量为16gb。根据技术指标要求,并结合当前主流的pcie总线、千兆网络、sata、usb3.0/usb2.0等高速串行总线技术,开展对模块的各项功能及接口进行设计,实现强大的计算能力、显示能力和高带宽传输能力。通过ec控制开关机、待机、电源状态监测、低功耗模式相关控制等功能。

[0052] 内存设计:

[0053]

1.ddr4拓扑结构设计

[0054]

ddr4拓扑结构选用flyby结构,该结构是ddr4的重要更新之一,可以有效提升ddr4地址、控制、时钟等信号的质量,从而提升时序裕量。设计要点:控制stub,关注容性负载补偿。

[0055]

2.ddr4时序控制

[0056]

数据组,地址和控制组走线时序控制;地址控制线

±

100mil,数据线

±

20mil

[0057]

控制z轴延迟;

[0058]

控制换层前后等时;

[0059]

控制串扰、码间干扰isi和同步开关噪声ssn带来的动态偏移。

[0060]

ddr4电源设计

[0061]

在 ddr4的设计上有三类电源,它们是vdd、vtt和vref。vdd的容差要求是5%。通过对ddr4供电进行电源完整性分析,采用电源层的平面电容和专用的一定数量的去耦电容,可以做到电源完整性,保证每个电源引脚具有至少一个去耦电容;vref要求更加严格的容差性,但是它承载着比较小的电流。显然,它不需要非常宽的走线,且通过一两个去耦电容就可以达到目标阻抗的要求。由于vref相当重要,所以去耦电容的摆放尽量靠近器件的管脚;对vtt的布线是具有较大的挑战性,因为它不只要有严格的容差性,而且还有很大的瞬间电流,不过通过计算此电流的大小。最终,通过增加去耦电容来实现它的目标阻抗匹配。

[0062]

信号完整性设计

[0063]

阻抗控制:根据pcb厂商提供的叠层参考设计结合cadence仿真,严格控制ddr4总

线物理层差分对特征阻抗,同时差分走线必须选用同一走线层,保证参考平面完整,控制反射系数<0.2。

[0064]

串扰控制:保证差分信号之间的间距和其他高速信号的间距大于6倍线宽,同时避免层间串扰。

[0065]

pcb走线方式选择:为避免信号附近电场与磁场的不均匀分布影响信号传输延迟非线性变化,尽可能避免选用较长距离的微带线方式走线,长距离走线选用带状线方式。注:微带线由于上下结构的不对称性,不同信号模式下的传输延时差别很大

[0066]

结构设计:设备外形采用一体式便携式加固设计,可兼顾便携性和高性能处理能力,整机外壳采用铝制件铣制加工完成,主要由主腔体和后盖板组成。结构件导电氧化后再表面喷漆,颜色为gy06,填字用白色,可在恶劣环境条件下使用。

[0067]

抗振动冲击设计

[0068]

设计过程中主要从一下几个方面保证模块的冲击震动适应性:

[0069]

机箱合理进行结构设计,适当提高结构的刚性。外壳的转折点有圆弧到角,不存在直角类,壁厚在1.5mm以上,局部进行加肋条处理;

[0070]

对于压接器件,在pcb生产时向厂商提出对压接孔精度要求,以保证压接的连接可靠性及稳固性;

[0071]

按照规范指导设计,采用整板的散热器设计方案,并适当增加与pcb之间的安装固定孔。这样即增大的散热面积,又可以对pcb进行加固,以防止pcb板的变形;

[0072]

选择重量较小的器件,保证在震动冲击过程中其受力较小,不易脱落或引起连接裂纹;

[0073]

采用贴片工艺,并按ipc-7351规范进行封装设计。生产过程中使用精密丝印、及高精度贴片机、多温区回流焊等设备,可充分保证其焊接的可靠性;

[0074]

对重量相对较大的器件,在电装完成后通过“点胶”的方式对其进行加固处理;

[0075]

采用铝件铣制加工一体成型,四周设计加强筋,提高了产品抗振动,冲击的能力;

[0076]

安装时采用螺钉加弹平垫方式,防止紧固件松脱;

[0077]

通过以上处理可保证产品满足冲击振动的要求;根据我所多年军品研制经验,采用以上设计措施的板卡产品,已成功应用在装甲车、机载恶劣环境中。

[0078]“三防”设计

[0079]

防湿热设计:采用喷涂、浸渍、灌封、憎水等工艺对重要器件进行防水处理;采用吸湿性较低的电子元器件和结构材料;板卡喷涂三防清漆,有效防止湿气侵入;整机包装箱内放置干燥剂,防止长期贮存时潮气的侵入。

[0080]

防盐雾设计:外壳采用金属铝件或不锈钢板;板卡上全部采用贴片器件,其引脚在焊接完成后会包裹一层焊锡铅锡合金,具有一定的防腐蚀能力;机箱紧固件使用不锈钢材料且防护性能不低于1cr18ni9ti;机箱的各零件进行化学导电氧化;机箱表面质量为ⅱ级gb/t4054-1983涂料涂覆标记,整体喷ts96-71褐绿氟聚氨酯无光磁漆;机箱的内表面无大面积直接与空气接触的镀锌件,镀锌表面加做喷漆保护;

[0081]

防霉菌设计:采用抗霉材料,如皮革含有天然有机物,极易受霉菌侵蚀。而无机矿物材料,则不易长霉;在机箱内部使用防霉涂层和封装防霉剂。防霉包装,对产品包装进行防潮,以降低包装内的相对湿度,并对包装材料进行防霉处理。

[0082]

电磁兼容性设计

[0083]

屏蔽:本设备采用传导加风冷散热方式,热量通过热管导热至风道处,并形成两个腔体,防止电磁泄露,同时在进出风口处安装截止波导通风窗,有效提高了整机电磁屏蔽性能。连接器、开关及指示灯等与机箱箱体之间接触部位安装导电胶条;显示屏安装屏蔽玻璃,按键板设计独立安装腔体,信号传输线采用穿心电容,防止电磁信号干扰;所有输入输出的滤波电感均采用金属外壳屏蔽,防止线圈的辐射干扰。

[0084]

接地:交流地与数字地分开;电源模块采用交流地和直流地全隔离方式,减小电源线传导干扰;电源模块的布局和布线,采用控制电路和功率电路分开,单点接地方式,避免大面积接地引起天线效应。相邻印制线之间不应有过长的平行线,采用垂直交叉方式,线宽宽度不要突变,也不要小于90

°

拐角;模块内的印制板地线区或元器件与盒体接触良好,以消除印制板或器件与盒体之间的电位差所带来的地电干扰。

[0085]

滤波:在电源输入端安装emi交流滤波器,滤波器的输入线与输出线分开,以避免输入线与输出线之间直接耦合,从而将滤波器旁路掉;各电源模块输入和输出端加装滤波组件,这些滤波组件是由电感和电容组成的低通滤波电路所构成,采用∏型滤波的方式,对dc/dc模块较高的开关频率干扰信号有较大的抑制和衰减,以满足电磁兼容性的要求;各个功率转换模块采用相同功率拓扑的电源模块,采用相同的开关频率,避免多次谐波对emi的影响。

[0086]

实施例3

[0087]

1、工作温度:-20℃~+55℃。

[0088]

2、贮存温度:-50℃~+65℃。

[0089]

3、湿热:满足gjb150.9a-2009相关要求展开试验,试验湿度为95%

±

3%,试验温度为30℃~60℃,试验周期为10

×

24h。5个周期和10个周期后,分别测显示器绝缘电阻应≥2mω。试验结束后,设备漆层无脱落,金属件无氧化、锈蚀现象,加电能正常工作。

[0090]

4、低气压:满足54kpa5000km。gjb150.2a-2009规定的方法进行低气压试验。其中,贮存按gjb150.2a中程序ⅰ进行;工作按gjb150.2a中程序ⅱ进行。

[0091]

5、振动:满足gjb150.16a-2009规定中表c.7和图c.3的振动要求,试验中不加电,试验后加电测试应工作正常。40min/轴向,共三轴向。

[0092]

6、冲击:满足gjb150.18a-2009规定中图3的冲击指标要求,试验中不加电,试验后加电测试应工作正常。最小峰值p为20g,持续时间11ms;三轴向,六方向,3次/方向。

[0093]

7、霉菌:产品具有抗霉菌能力;试验依据gjb150.10a-2009规定进行,试验菌种选用gjb150.10a-2009中表1中菌种组2,试验周期28天,试验结束后,其长霉程度不应超过gjb150.10a-2009中表2 所规定的2级等级。

[0094]

8、电磁兼容性::满足gjb-151b-2013《军用设备和分系统电磁发射和敏感度要求与测量》、gjb-1389a-2005《系统电磁兼容性要求》进行emc设计,设备按ce102、cs101、re102、rs103、cs114、cs115、cs116条款要求进行测试并保证通过。

[0095]

本实用新型的工作原理及使用流程:本装置在使用时,首先通过四个车载支架定位孔2将一体机机箱1与车载支架连接,将本装置安装后,通过电源开关3将装置的电源打开,此时装置开始运行,然后将不同功能的插线与相对应的接口连接,通过显示屏控制本装置的使用;通过本装置在系统构建过程中,综合考虑控制台的通用性、扩展性、使用便利性

的基础上,努力提高系统性能,保证系统的工作可靠性。

[0096]

最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1