一种连铸板坯横裂纹在线预测方法与流程

本发明涉及一种板坯质量在线预测方法,尤其涉及一种板坯横裂纹在线预测方法。

背景技术:

1、众所周知,连铸坯热装热送以及连轧技术可以大幅度降低设备投入及生产成本,提高产品竞争力,其要求生产线上生产的是无缺陷铸坯,即铸坯的表面质量和内部质量基本上无需清理就可以满足直接轧制的要求。

2、然而,目前的连铸技术尚不能彻底消除缺陷铸坯的产生,因此常常需要对缺陷铸坯进行检测判定,并在生产中及时在线预报并检测铸坯质量,以对缺陷铸坯及时分拣下线或采取措施。这种对于板坯缺陷进行检测判断的方法是保证无缺陷铸坯生产技术的关键,其对于确保生产的连续性、提高产品质量及降低生产成本具有重要的意义。

3、目前,在现有的连铸坯质量检查方法中,传统的冷态连铸坯质量检查方法已经难以满足需求,热态在线检查方法已经成为了进行铸坯质量控制的必要手段。其中,热态在线检查方法可以分为基于物理手段的在线检测判定和基于模型的连铸坯质量预测判定系统。

4、但是,由于连铸工艺是高温、快速且全封闭的生产,在热态在线检查方法中,基于物理手段的在线检测判定方法(红外法、涡流法和探伤法)并不能满足连铸连轧的需要;这种方法需要借助于在高温恶劣环境状态下工作的缺陷检测装置进行在线检测判定,其技术复杂且设备昂贵,需要大量的日常维护工作而且主要是检测铸坯的表面质量。因此,通常情况下,针对连铸坯的热态在线检查方法只能依靠基于模型的连铸坯质量预测判定系统。

5、需要说明的是,连铸板坯的表面横裂纹产生于结晶器初始坯壳形成振痕的波谷处,其振痕越深,则横裂纹越严重,在波谷处,由于奥氏体晶界析出沉淀物(a1n,nb(cn),vn,bn),其会产生晶间断裂。假如连铸坯存在严重的表面裂纹,则后续的钢板轧制会造成产品报废;当存在小的表面裂纹时,则需要将裂纹修磨掉才能进行轧制钢板。因此,针对连铸板坯的表面横裂纹缺陷进行实时有效的在线预测仍然是连铸坯生产中的一个备受关注的课题。

6、近些年来,随着信息技术的快速发展,尤其是大数据和ai技术等的发展在互联网和医疗等行业的成功应用,这些信息技术也开始尝试在工业上进行应用。目前,已有部分研究人员开始尝试将机器学习/深度学习方法开始应用在铸坯的纵向裂纹的在线监测上。

7、例如:公开号cn111618265a,公开日为2020年9月4日,名称为”一种基于k近邻分类的连铸坯纵裂纹在线检测方法”;公开号cn111666710a,公开日为2020年9月15日,名称为“一种采用逻辑回归分类预测连铸坯纵裂纹的方法”以及公开号cn111680448a,公开日为2020年9月18日,名称为“一种基于支持向量机svm分类的连铸坯纵裂纹预测方法”的三种中国专利文献,分别公开了采用不同机器学习分类算法(k近邻、逻辑回归以及支持向量机svm)预测连铸坯纵裂纹的方法。

8、这三种不同的方法通过对纵裂纹和正常工况下同列热电偶温度的温度变化率进行拼接,可以得到温度样本以及样本库;利用分类算法对样本库和在线实时检测的同列热电偶温度预处理结果可以进行分类,从而能够实现识别和预报连铸坯纵裂纹。

9、以上应用到机器学习算法的公开专利仅限于板坯纵向裂纹预测,尚无涉及应用到专门进行板坯横裂纹在线预测。此外,以上方法均需要基于样本库的离线或在线学习来进行板坯质量分类。然而,在实际连铸生产过程中,连铸设备状态随时间变化,难以通过符合当时设备状态的历史样本来代表后续此时设备状态的质量情况,尤其是横裂纹的发生与设备状态存在及其强的相关性。

10、基于此,针对现有技术中的不足和缺陷,本发明期望获得一种连铸板坯横裂纹在线预测方法,该连铸板坯横裂纹在线预测方法简单,适用性广泛,其无需添加额外的检测仪表,即可对存在横裂纹缺陷的连铸板坯进行及时预测,其预测的准确性高,对确保生产的连续性、提高产品质量及降低生产成本具有显著的意义,具有十分广阔的应用前景。

11、采用本发明所述的连铸板坯横裂纹在线预测方法可以准确并及时地预测出存在横裂纹缺陷的连铸板坯,以使存在横裂纹的连铸板坯可以在后续工艺中通过工艺改进进行消除或及时下线,从而有效提升热装热送率。

技术实现思路

1、本发明的目的之一在于提供一种连铸板坯横裂纹在线预测方法,该连铸板坯横裂纹在线预测方法简单,适用性广泛,其无需添加额外的检测仪表,即可对存在横裂纹缺陷的连铸板坯进行及时预测,其预测的准确性高,对确保生产的连续性、提高产品质量及降低生产成本具有显著的意义,具有十分广阔的应用前景。

2、采用本发明所述的连铸板坯横裂纹在线预测方法可以准确并及时地预测出存在横裂纹缺陷的连铸板坯,以使存在横裂纹的连铸板坯可以在后续工艺中通过工艺改进进行消除或及时下线,从而有效提升热装热送率。

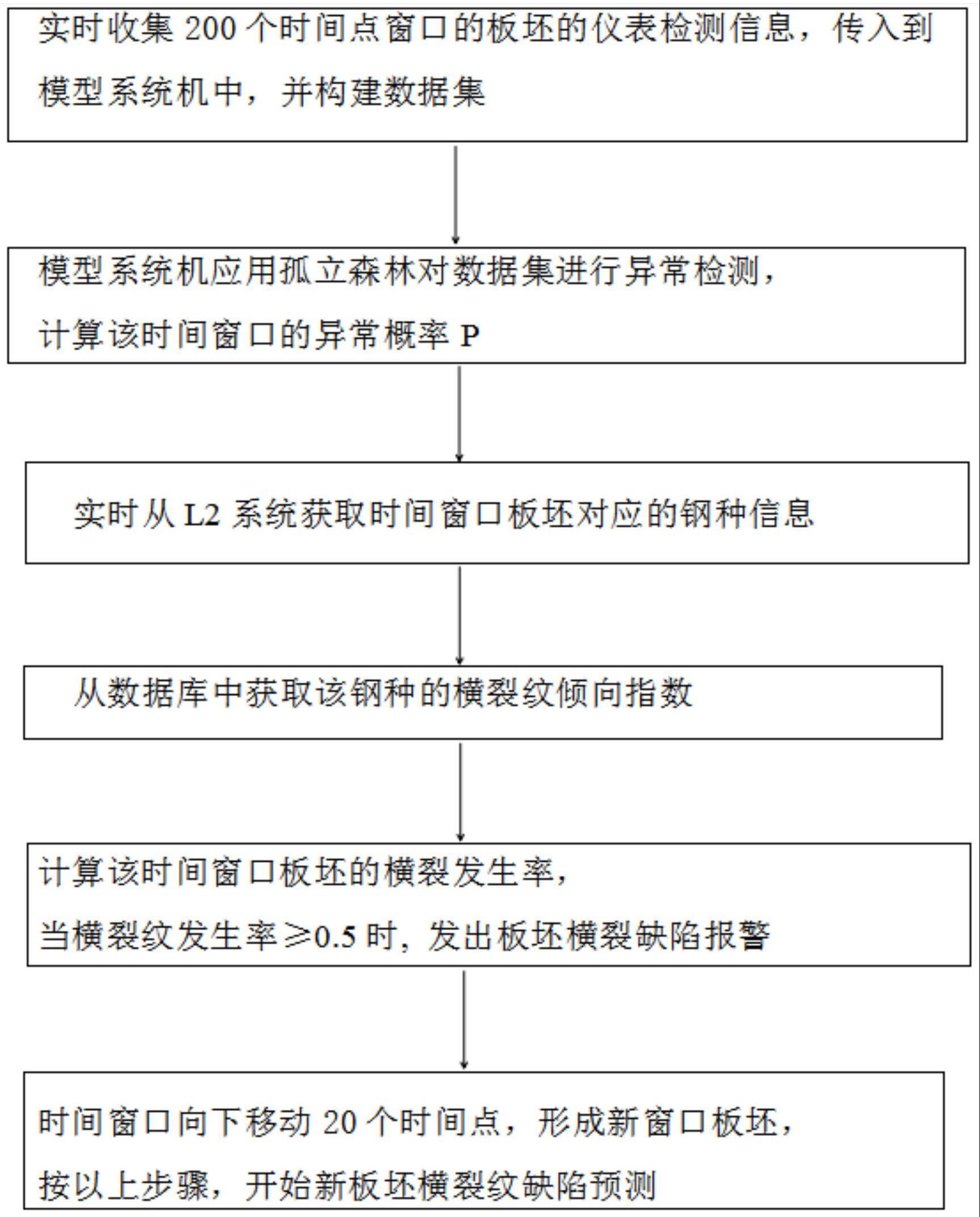

3、为了实现上述目的,本发明提出了一种连铸板坯横裂纹在线预测方法,其包括步骤:

4、实时收集在m个时间点窗口的板坯在大包、中间包、结晶器、一冷、二冷以及空冷区所经历的仪表检测信息,以构建维度为m×n的数据集,其中n为每个时间点窗口收集到的仪表检测信息个数;

5、其中对于每一个时间点窗口,执行下述步骤:

6、(1)基于所述数据集,获得该时间点窗口板坯的异常概率p;

7、(2)实时收集钢种信息,并基于钢种信息获取该钢种的横裂纹倾向指数;

8、(3)将该钢种的横裂纹倾向指数乘以该时间点窗口板坯的异常概率p,以得到该时间点窗口的板坯横裂纹发生率。

9、需要说明的是,在生产连铸板坯的过程中,板坯裂纹在结晶器内产生后,会导致温度的变化,因此常常通过检测结晶器温度的变化来预测裂纹的产生。但是其他因素,如纵裂纹的产生也会导致结晶器温度的变化,因此需要将横裂纹与纵裂纹相区隔,否则会导致横裂纹的误判。

10、考虑到横裂纹的产生必然伴随着奥氏体晶界析出沉淀物(a1n,nb(cn),vn,bn)的产生,因此本发明提出的连铸板坯横裂纹在线预测方法可以通过综合检测实时参数的变化以及奥氏体晶界的相析出来判断是否会发生横裂纹,从而提升横裂纹预测的准确性,是一种将裂纹产生的机理逻辑与机器学习算法结合的方法。

11、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述步骤(3)还包括:当板坯横裂纹发生率≥预设的阈值时,输出该钢种发生横裂纹的判断,否则输出该钢种正常的判断。

12、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述步骤(3)还包括:当输出该钢种发生横裂纹的判断时,同时输出报警信号。

13、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述预设的阈值为0.4-0.6。

14、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述仪表检测信息来自l1计算机系统。

15、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述钢种信息来自l2计算机系统。

16、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述钢种信息包括钢种记号和钢种成分信息。

17、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述仪表检测信息包括下述各项中的至少两项:中间包重量,中间包液位,结晶器上各区域的热电偶温度,结晶器热流密度,板坯拉速,结晶器冷却水温度,出口压力,氩气压力和塞棒位置。

18、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,在步骤(2)中,根据钢种是否在奥氏体晶界产生晶界析出沉淀物确定钢种的横裂纹倾向指数:当钢种在奥氏体晶界产生晶界析出沉淀物时,横裂纹倾向指数为1,否则,横裂纹倾向指数为0。

19、在本发明的上述技术方案中,钢种是否在奥氏体晶界产生晶界析出沉淀物可以由工艺人员根据钢种成分、钢种的工艺设定规范以及钢种的凝固曲线进行判断。其中,凝固曲线的获取不限于通过热力学计算进行获取。

20、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,所述晶界析出沉淀物包括a1n,nb(cn),vn,bn的至少其中之一。

21、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,根据钢种的成分、制造工艺和钢种的凝固曲线判断钢种是否在奥氏体晶界产生晶界析出沉淀物。

22、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,在步骤(2)中,根据钢种历史横裂记录确定钢种的横裂纹倾向指数:当该钢种历史记录中发生过横裂纹时,横裂纹倾向指数为1,否则,横裂纹倾向指数为0。

23、进一步地,在本发明所述的连铸板坯横裂纹在线预测方法中,在步骤(1)中:

24、(1a)采用孤立森林算法iforest基于所述数据集计算异常值ii:

25、ii=iforest(x1,x2,...,xn)

26、其中x1,x2,...,xn分别表示n个仪表检测信息;异常值ii表征时间点窗口i在该数据集中是属于正常还是异常;当ii=1时,表示异常,当ii=-1时,表示正常;

27、(1b)计算该时间点窗口板坯的异常概率p:

28、p=sum(ii)/m,i=1,2,3,...,m。

29、在本发明的上述技术方案中,本发明可以采用孤立森林算法iforest,基于构建的维度为m×n的数据集,计算获得异常值ii,且每个时间点都将获得一个异常值ii。其中,孤立森林算法iforest属于通用异常检测算法,现有技术中已知,此处不再赘述。本发明的特点不在于孤立森林算法本身,而是提出采用异常概率p的方法,异常概率p的计算是基于孤立森林算法得到的。

30、在本发明所述的步骤(1)中,可以根据数据集,采用孤立森林算法iforest,可以计算获得该时间点窗口板坯的异常概率p,该异常概率p大小表征该时间点窗口板坯在连铸工序中所经历的生产产生的变化程度。

31、相较于现有技术,本发明所述的连铸板坯横裂纹在线预测方法具有如下所述的优点以及有益效果:

32、(1)不同于现有技术,本发明所述的连铸板坯横裂纹在线预测方法并未基于历史数据的异常点进行识别,其可以防止由于设备状态的不同而导致的异常点识别误差,进而能够有效提升预测的准确性。

33、(2)本发明所述的连铸板坯横裂纹在线预测方法充分考虑了连铸板坯的横裂纹产生的工艺逻辑;裂纹产生的本质原因在于生产数据在一定时间内发生了变化(异常),凝固过程中温度场、凝固场、溶质场发生变化,导致内应力大于断裂强度而产生裂纹,因此通过识别连铸板坯在一定时间内的异常概率,从而预测连铸板坯的裂纹率,符合连铸板坯裂纹产生的工艺逻辑。另外,根据钢种是否在奥氏体晶界产生晶界析出沉淀物,可以将横裂纹与其他裂纹如纵裂纹等区分开来,进而能够进一步地提升横裂纹预测的准确性。

34、综上所述可以看出,本发明所述的连铸板坯横裂纹在线预测方法的方法简单,适用性广泛,其无需添加额外的检测仪表,即可对存在横裂纹缺陷的连铸板坯进行及时预测,其预测的准确性高,对确保生产的连续性、提高产品质量以及降低生产成本具有显著的意义,其应用前景十分广阔。

35、采用本发明所述的连铸板坯横裂纹在线预测方法可以准确并及时地预测出存在横裂纹缺陷的连铸板坯,以使存在横裂纹的连铸板坯可以在后续工艺中通过工艺改进进行消除或及时下线,从而有效提升热装热送率。

- 还没有人留言评论。精彩留言会获得点赞!