切割刀具寿命监测方法、计算机设备和存储介质与流程

1.本技术涉及计算机技术领域,特别是涉及一种切割刀具寿命监测方法、计算机设备、存储介质和计算机程序产品。

背景技术:

2.厚壁管材冷挤压切割系统采用冷挤压无屑切割方式,切割速度慢,无加工精度要求,但更注重监测刀具磨损对切削力的影响,以及挤压断裂时对刀具的冲击影响。

3.传统技术中,通常通过采集刀具振动、噪声、温度、应力等信号实现刀具的健康监测。然而,与一般工业机加工场景不同,厚壁管材冷挤压切割系统处于强辐照环境下,振动传感器、拾音器、力传感器等均无法保持长期有效工作。

4.针对相关技术中的刀具健康监测方法无法适用于强辐照切割系统中刀具的健康状态监测的问题,目前还没有提出有效的解决方案。

技术实现要素:

5.基于此,有必要针对上述技术问题,提供一种能够适用于强辐照切割系统中刀具的健康状态监测的切割刀具寿命监测方法、计算机设备、计算机可读存储介质和计算机程序产品。

6.第一方面,本技术提供了一种切割刀具寿命监测方法。所述方法包括:

7.获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取所述第一电机扭矩信号的第一扭矩特征;

8.获取刀具生命周期模型库,根据所述第一扭矩特征从所述刀具生命周期模型库中查询和所述待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征;

9.根据所述第一扭矩特征和所述第一刀具生命周期模型确定所述待监测刀具的刀具寿命。

10.在其中一个实施例中,提取所述第一电机扭矩信号的第一扭矩特征包括:

11.获取区段划分规则,根据所述区段划分规则将所述第一电机扭矩信号划分为至少一个区段;

12.对所述第一电机扭矩信号的每个区段进行分析,得到对应于各个区段的多个频段的第二电机扭矩信号;

13.获取所述多个频段的第二电机扭矩信号的信号能量值,并将所述多个频段的第二电机扭矩信号的信号能量值中的最大信号能量值确定为所述第一电机扭矩信号中相应区段的第一扭矩特征。

14.在其中一个实施例中,所述区段划分规则包括:

15.规则一,按照所述待监测刀具在切割过程中的至少一个切割子任务的起止时间,将所述第一电机扭矩信号划分为至少一个区段;

16.或者,规则二,按照所述待监测刀具在切割过程中的刀具进给量和/或刀具转速,将所述第一电机扭矩信号划分为至少一个区段。

17.在其中一个实施例中,根据所述第一扭矩特征从所述刀具生命周期模型库中查询和所述待监测刀具相匹配的第一刀具生命周期模型包括:

18.分别计算所述第一扭矩特征与所述刀具生命周期模型库中多个刀具生命周期模型的扭矩特征之间的相似度,得到多个特征相似度值;

19.根据所述多个特征相似度值确定与所述第一扭矩特征最匹配的一个第一刀具生命周期模型。

20.在其中一个实施例中,根据所述第一扭矩特征和所述第一刀具生命周期模型确定所述待监测刀具的刀具寿命包括:

21.根据所述第一扭矩特征获得对应于所述待监测刀具在执行第一个切割子任务时的初始扭矩特征和在执行最后一个切割子任务时的截止扭矩特征;

22.根据所述待监测刀具的初始扭矩特征、截止扭矩特征和所述第一刀具生命周期模型得到所述待监测刀具当前所处的刀具磨损阶段,其中,所述刀具磨损阶段包括快速磨损阶段、磨合阶段和易故障阶段;

23.根据所述待监测刀具当前所处的刀具磨损阶段确定所述待监测刀具的刀具寿命。

24.在其中一个实施例中,根据所述第一扭矩特征从所述刀具生命周期模型库中查询和所述待监测刀具相匹配的第一刀具生命周期模型包括:

25.判断所述刀具生命周期模型库中的刀具生命周期模型数量是否大于预设阈值;

26.在判断到所述刀具生命周期模型库中的刀具生命周期模型数量大于预设阈值时,分别计算所述第一扭矩特征与所述刀具生命周期模型库中多个刀具生命周期模型的扭矩特征之间的相似度,得到多个特征相似度值;

27.根据预设特征相似度阈值和所述多个特征相似度值确定与所述第一扭矩特征相匹配的多个第一刀具生命周期模型。

28.在其中一个实施例中,根据预设特征相似度阈值和所述多个特征相似度值确定与所述第一扭矩特征相匹配的多个第一刀具生命周期模型之后,所述方法还包括:

29.根据所述多个第一刀具生命周期模型获得扭矩特征与刀具寿命之间的映射关系;

30.根据所述映射关系和所述第一扭矩特征确定所述待监测刀具的刀具寿命。

31.第二方面,本技术还提供了一种计算机设备。所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现以下步骤:

32.获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取所述第一电机扭矩信号的第一扭矩特征;

33.获取刀具生命周期模型库,根据所述第一扭矩特征从所述刀具生命周期模型库中查询和所述待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征;

34.根据所述第一扭矩特征和所述第一刀具生命周期模型确定所述待监测刀具的刀具寿命。

35.第三方面,本技术还提供了一种计算机可读存储介质。所述计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现以下步骤:

36.获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取所述第一电机扭矩信号的第一扭矩特征;

37.获取刀具生命周期模型库,根据所述第一扭矩特征从所述刀具生命周期模型库中查询和所述待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征;

38.根据所述第一扭矩特征和所述第一刀具生命周期模型确定所述待监测刀具的刀具寿命。

39.第四方面,本技术还提供了一种计算机程序产品。所述计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现以下步骤:

40.获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取所述第一电机扭矩信号的第一扭矩特征;

41.获取刀具生命周期模型库,根据所述第一扭矩特征从所述刀具生命周期模型库中查询和所述待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征;

42.根据所述第一扭矩特征和所述第一刀具生命周期模型确定所述待监测刀具的刀具寿命。

43.上述切割刀具寿命监测方法、计算机设备、存储介质和计算机程序产品,通过获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取所述第一电机扭矩信号的第一扭矩特征;获取刀具生命周期模型库,根据所述第一扭矩特征从所述刀具生命周期模型库中查询和所述待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征;根据所述第一扭矩特征和所述第一刀具生命周期模型确定所述待监测刀具的刀具寿命,解决了相关技术中的刀具健康监测方法无法适用于强辐照切割系统中刀具的健康状态监测的问题,实现了强辐照切割系统中刀具的健康状态监测,可以在刀具易故障期及时提出预警信号,从而保障刀具、设备的安全作业。

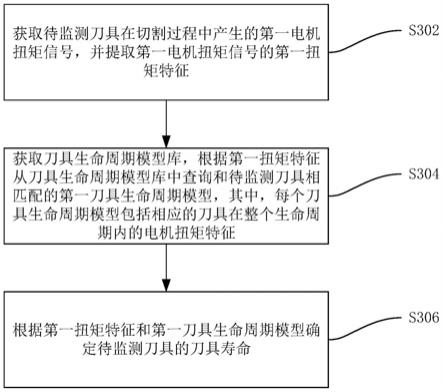

附图说明

44.图1为一个实施例中切割刀具寿命监测方法的终端的硬件结构框图;

45.图2为一个实施例中切割刀具的受力分析图;

46.图3为一个实施例中切割刀具寿命监测方法的流程示意图;

47.图4为一个实施例中刀具切割过程的进给电机扭矩信号频谱图;

48.图5为一个实施例中刀具切割过程的进给电机扭矩信号滤波图;

49.图6为一个实施例中进行3层小波变换分解的电机扭矩信号图;

50.图7为一个实施例中通过小波包分解提取的扭矩特征图;

51.图8为优选实施例的切割刀具寿命监测方法的流程示意图;

52.图9为一个实施例中刀具生命周期信号能量曲线图;

53.图10为一个实施例中计算机设备的内部结构图。

具体实施方式

54.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

55.本技术实施例提供的切割刀具寿命监测方法,可以在终端、计算机或者类似的运算装置中执行。比如在终端上运行,图1是本实施例的切割刀具寿命监测方法的终端的硬件结构框图。如图1所示,终端可以包括一个或多个(图1中仅示出一个)处理器102和用于存储数据的存储器104,其中,处理器102可以包括但不限于微处理器mcu或可编程逻辑器件fpga等的处理装置。上述终端还可以包括用于通信功能的传输设备106以及输入输出设备108。本领域普通技术人员可以理解,图1所示的结构仅为示意,其并不对上述终端的结构造成限制。例如,终端还可包括比图1中所示更多或者更少的组件,或者具有与图1所示出的不同配置。

56.存储器104可用于存储计算机程序,例如,应用软件的软件程序以及模块,如在本实施例中的切割刀具寿命监测方法对应的计算机程序,处理器102通过运行存储在存储器104内的计算机程序,从而执行各种功能应用以及数据处理,即实现上述的方法。存储器104可包括高速随机存储器,还可包括非易失性存储器,如一个或者多个磁性存储装置、闪存、或者其他非易失性固态存储器。在一些实例中,存储器104可进一步包括相对于处理器102远程设置的存储器,这些远程存储器可以通过网络连接至终端。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

57.传输设备106用于经由一个网络接收或者发送数据。上述的网络包括终端的通信供应商提供的无线网络。在一个实例中,传输设备106包括一个网络适配器(network interface controller,简称为nic),其可通过基站与其他网络设备相连从而可与互联网进行通讯。在一个实例中,传输设备106可以为射频(radio frequency,简称为rf)模块,其用于通过无线方式与互联网进行通讯。

58.与一般工业机加工场景不同,厚壁管材冷挤压切割系统处于强辐照环境下,振动传感器、拾音器、力传感器等均无法保持长期有效工作。因此,在作业环境中,厚壁管材冷挤压切割系统仅能通过置于热室外部的各轴电机信号,如电流信号、扭矩信号等,通过时域、频域的分析对比,来构建与刀具磨损、受力之间的映射关系,进而预测刀具健康、预估寿命。

59.如图2所示为刀具的受力分析图,刀具组件在对待切工件3进行切割时,刀具1与主圆盘2由两个电机分别带动,实现径向供给与公转,刀具1受离心力fr=mrω2、挤压切割力fn、重力共同作用:f

合

=fn+mrω

2-mgsin(ωt),反映到电机扭矩m=μr f

合

,其中ω为电机转速,μ为刀具组件与盘丝之间的摩擦系数。因此,当转速一定时,随着刀具磨损量的增加,fn增加,所需的电机扭矩也会增加,即电机扭矩信号可以反映刀具的磨损程度,也即刀具寿命。因此,可以通过分析设备切割时的电机扭矩等信号,预估当前刀具磨损量,达到刀具寿命预测并在崩刃前发出预警信号的目的。

60.在本实施例中提供了一种切割刀具寿命监测方法,需要说明的是,本实施例用于强辐照环境的切割系统,图3是本实施例的切割刀具寿命监测方法的流程图,如图3所示,该流程包括如下步骤:

61.步骤302,获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取第一电

机扭矩信号的第一扭矩特征。

62.其中,第一电机扭矩信号包括了待监测刀具从初次切割到监测时整个切割过程中,根据预设信号采集时间连续采集得到的数据。第一扭矩特征可以是现有的任何一种用于提取信号特征的方法。

63.步骤304,获取刀具生命周期模型库,根据第一扭矩特征从刀具生命周期模型库中查询和待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征。

64.其中,刀具生命周期模型库中包括多个刀具历史切割过程电机扭矩信号的电机扭矩特征。在查询和待监测刀具相匹配的第一刀具生命周期模型时,可采用现有的任何一种特征相似度计算方法,并且第一刀具生命周期模型可以是一个或者多个。

65.步骤306,根据第一扭矩特征和第一刀具生命周期模型确定待监测刀具的刀具寿命。

66.其中,刀具寿命指刀具从首次使用直至崩刃时的整个切割过程,可以按照切割次数或者切割时长来计算。

67.上述切割刀具寿命监测方法中,通过提取待监测刀具电机扭矩信号的电机扭矩特征来匹配刀具生命周期模型,再利用匹配的第一刀具生命周期模型来确定待监测刀具的刀具寿命,使得待监测刀具崩刃前能及时被发现,保障刀具切割安全和被切割工件质量。此外,通过采集置于强辐照环境切割系统热室外部的电机中的电机扭矩信号去预估刀具寿命,可长期用于强辐照环境切割系统的工作环境,克服长传动链中各级减速箱的噪声信号干扰,可以在刀具易故障期及时提出预警信号,从而保障刀具、设备的安全作业。

68.在其中一个实施例中,在提取第一电机扭矩信号的第一扭矩特征之前,对第一电机扭矩信号进行数据预处理,以去除信号中的噪音。

69.具体地,通过将第一电机扭矩信号的时域信号转换为频域信号,在频域信号中去除相应噪声频域信号,最后再逆转换还原为时域信号,这样可以有效过滤噪声信号。假设有如图4所示的刀具切割过程的进给电机扭矩信号频谱图,从图中可知采样信号的有效部分集中在低频段,故选取低通滤波器滤去信号中的高频噪声。如图5所示的刀具切割过程的进给电机扭矩信号滤波图中展示了使用低通滤波器对电机扭矩信号过滤噪声前后的信号对比。

70.通过对采集的信号做降噪处理,有利于后续特征提取过程中不会受到噪声的干扰,提高寿命预测的准确度。

71.在其中一个实施例中,提取第一电机扭矩信号的第一扭矩特征包括:

72.获取区段划分规则,根据区段划分规则将第一电机扭矩信号划分为至少一个区段;对第一电机扭矩信号的每个区段进行分析,得到对应于各个区段的多个频段的第二电机扭矩信号;获取多个频段的第二电机扭矩信号的信号能量值,并将多个频段的第二电机扭矩信号的信号能量值中的最大信号能量值确定为第一电机扭矩信号中相应区段的第一扭矩特征。

73.其中,采用小波包分解方法将每个区段的第一电机扭矩信号分成多个频段的第二电机扭矩信号。

74.具体地,根据区段划分规则将待监测刀具整个切割过程采集到的第一电机扭矩信

号划分为多个区段的电机扭矩信号,对每个区段的电机扭矩信号进行小波包分解。如图6所示为使用小波包分解方法对某个区段的电机扭矩信号进行3层小波变换分解得到的信号,如图6所示该区段的电机扭矩信号被拆分成8个不同的频段,生成了8个不同频段下的电机扭矩信号。将第一个频段内离散点的幅值做平方和得到的能量值作为第一扭矩特征值,第一个频段的能量值也是所有频段中的最大能量值。如图7所示为通过小波包分解提取的扭矩特征图,横轴为切割次数,纵轴为最大能量值即第一扭矩特征值。

75.在实际应用中,刀具运行过程信号数据具有非平稳或准平稳的特点,使用时频域分析方法可以准确表征切割过程信号数据的特性。时频域分析常用的方法有小波变换(wavelet transform,wt)和经验模态分解(empirical mode decomposition,emd)。与经验模态分解相比,小波变换具有坚实的理论基础。而小波包分解是比小波变换更为精细的分析方法,小波包分解对信号数据的全频带进行了多层次分解,可分离信号数据中与刀具磨损量相关的各频带能量,而每个频带中相对能量的变化反映了刀具的磨损量变化情况。相关技术对各个频段内离散点的幅值做平方和得到各个频段的能量值,由各个频段的能量值组成的向量作为扭矩特征向量。在本实施例中,仅计算第一个频段的能量值相较于计算所有频段的能量值来说,减少了计算量,提升了切割刀具寿命监测效率。仅将小波包分解后得到的多个频段内信号能量值的最大能量值作为扭矩特征值,在能够表征刀具信号特征的同时减少了计算量,提升了监测效率。

76.在其中一个实施例中,区段划分规则包括:

77.规则一,按照待监测刀具在切割过程中的至少一个切割子任务的起止时间,将第一电机扭矩信号划分为至少一个区段;

78.或者,规则二,按照待监测刀具在切割过程中的刀具进给量和/或刀具转速,将第一电机扭矩信号划分为至少一个区段。

79.其中,规则一即是根据切割次数进行划分,即一次切割为一个区段,规则二即是根据刀具切割过程中不同的进给量和不同的刀具转速来划分区段。两种区段划分规则可以根据实际应用情况,以提取出更能准确表达刀具磨损情况的特征为目的进行选择,可以单独使用其中的一种区段划分规则来划分区段,也可以将两种规则进行结合来划分区段,比如先根据规则一划分成多个区段后,再根据规则二将区段划分成多个子区段。

80.在其中一个实施例中,根据第一扭矩特征从刀具生命周期模型库中查询和待监测刀具相匹配的第一刀具生命周期模型包括:

81.分别计算第一扭矩特征与刀具生命周期模型库中多个刀具生命周期模型的扭矩特征之间的相似度,得到多个特征相似度值;根据多个特征相似度值确定与第一扭矩特征最匹配的一个第一刀具生命周期模型。

82.其中,相似度可以使用阈值法、特征比对等方法。

83.在其中一个实施例中,根据第一扭矩特征和第一刀具生命周期模型确定待监测刀具的刀具寿命包括:

84.根据第一扭矩特征获得对应于待监测刀具在执行第一个切割子任务时的初始扭矩特征和在执行最后一个切割子任务时的截止扭矩特征;根据待监测刀具的初始扭矩特征、截止扭矩特征和第一刀具生命周期模型得到待监测刀具当前所处的刀具磨损阶段,其中,刀具磨损阶段包括快速磨损阶段、磨合阶段和易故障阶段;根据待监测刀具当前所处的

刀具磨损阶段确定待监测刀具的刀具寿命。

85.其中,初始扭矩特征即为第一扭矩特征中的第一个扭矩特征值,截止扭矩特征即为第一扭矩特征中的最后一个扭矩特征值。

86.具体地,通过计算截止扭矩特征和初始扭矩特征之间的差值,再用差值和第一刀具生命周期模型确定截止扭矩特征在刀具整个生命周期中所处的阶段。在实际应用中,刀具的整个生命周期一般会先后经历25%的快速磨损阶段、50%的磨合阶段和25%的易故障阶段,在刀具的磨损阶段确定后,根据刀具所处的阶段和上述比例即可大致预测剩余的刀具寿命,以便于及时告警,提高生产效率。

87.在其中一个实施例中,根据第一扭矩特征从刀具生命周期模型库中查询和待监测刀具相匹配的第一刀具生命周期模型包括:

88.判断刀具生命周期模型库中的刀具生命周期模型数量是否大于预设阈值;在判断到刀具生命周期模型库中的刀具生命周期模型数量大于预设阈值时,分别计算第一扭矩特征与刀具生命周期模型库中多个刀具生命周期模型的扭矩特征之间的相似度,得到多个特征相似度值;根据预设特征相似度阈值和多个特征相似度值确定与第一扭矩特征相匹配的多个第一刀具生命周期模型。

89.其中,在判断到刀具生命周期模型库中的刀具生命周期模型数量大于预设阈值时说明此时的刀具生命周期模型库中的刀具生命周期模型数量已经足够大,可以用于训练数据驱动模型。

90.进一步地,在其中一个实施例中,根据预设特征相似度阈值和多个特征相似度值确定与第一扭矩特征相匹配的多个第一刀具生命周期模型之后,方法还包括:

91.根据多个第一刀具生命周期模型获得扭矩特征与刀具寿命之间的映射关系;根据映射关系和第一扭矩特征确定待监测刀具的刀具寿命。

92.在本实施例中,可以通过在刀具生命周期模型库中与待监测刀具最相似的多个刀具生命周期模型去训练数据驱动模型得到刀具寿命预测模型,通过训练好的刀具寿命预测模型来预测待监测刀具的寿命。

93.在其中一个实施例中,通过耐辐照振动传感器采集待监测刀具切割过程中的振动信号,使用振动信号实现切割刀具的健康监测。

94.在实际应用中,若有合适的耐辐照振动传感器,则可以使用耐辐照振动传感器采集的信号对待监测刀具进行健康监测。

95.下面通过优选实施例对本实施例进行描述和说明。

96.图8是本优选实施例的切割刀具寿命监测方法的流程图。

97.如图8所示,该切割刀具寿命监测方法包括如下步骤:

98.步骤s801,获取历史电机扭矩信号和待监测刀具电机扭矩信号。

99.步骤s802,数据预处理。

100.在优选实施例中,历史电机扭矩信号和待监测刀具的电机扭矩信号都需要进行数据预处理以去除信号中的噪音。具体地,通过将电机扭矩信号的时域信号转换为频域信号,使用低通滤波器滤去信号中的高频噪声,最后再逆转换还原为时域信号。

101.步骤s803,信号分析。

102.具体地,将待监测刀具的电机扭矩信号与多个历史电机扭矩信号进行相似度分

析,若与多个历史电机扭矩信号的相似度都低于阈值δ,则表示待监测刀具的切割过程中设备可能存在其他故障,否则,进入步骤s804。

103.步骤s804,特征提取。

104.具体地,通过小波包分解方法提取历史扭矩信号和待监测刀具的电机扭矩信号中的扭矩特征。扭矩特征为小波包分解后第一个频段的信号能量值。

105.步骤s805,生成刀具全生命周期能量曲线模型库。

106.具体地,通过对多个历史电机扭矩信号进行特征提取和曲线拟合得到多个历史电机扭矩信号相应的多个刀具全生命周期曲线,由多个刀具全生命周期曲线组成刀具全生命周期能量曲线模型库。并且将每次采集的电机扭矩信号及其能量特征更新到刀具全生命周期能量曲线模型库中。

107.步骤s806,通过刀具全生命周期能量曲线模型库进行刀具寿命预测。

108.具体地,当刀具全生命周期能量曲线模型库中的刀具全生命周期曲线的数量小于阈值时,由刀具全生命周期能量曲线模型库中与待监测刀具最相似的一个刀具全生命周期能量曲线来预测待监测刀具寿命。刀具一般会先后经历25%的快速磨损阶段、50%的磨合阶段和25%的易故障阶段,当确定了待监测刀具的当前扭矩特征所处的磨损阶段时,通过上述比例大致预测剩余的刀具寿命。

109.当刀具全生命周期能量曲线模型库中的刀具全生命周期曲线的数量大于阈值时,由刀具全生命周期能量曲线模型库中与待监测刀具的相似度大于预设相似度阈值的多个刀具全生命周期能量曲线来预测待监测刀具寿命。具体地,使用相似度大于预设相似度阈值的多个刀具生命周期模型结合深度学习网络、多模型融合算法去训练数据驱动模型得到刀具寿命预测模型,将待监测刀具的电机扭矩特征输入到训练好的刀具寿命预测模型中来获得待监测刀具的寿命预测值。

110.如图9所示为使用优选实施例的切割刀具寿命监测方法得到的刀具生命周期信号能量曲线图,图中的折线为进给电机在切割时扭矩信号经过小波包分析后提取的时频域特征(信号最大能量)随切割次数的趋势图,在早期切割时,该特征下降明显,约10-15次切割后进入磨合期,随着切割次数的增加,刀具经历了25%快速磨损期,约50%磨合期,约25%易故障期。对该趋势图进行曲线拟合,可以很好地与历史刀具健康状态曲线相吻合,通过曲线可推测刀具寿命约55-70次,与实验中切割65次后崩刃相吻合,因此,本技术的切割刀具寿命监测方法可以在刀具易故障期及时提出预警信号,能有效指导作业,降低非必要的停机时间,保障刀具、设备的安全作业,提高生产效率。

111.在优选实施例中,将采集的刀具全生命周期电机信号形成历史电机扭矩信号,在尚未形成大规模刀具全生命周期能量曲线模型库时,通过阈值法、特征比对法来判断刀具当前切割状态的小波包能量特征与首次切割状态之间的差异,从而估算其磨损程度,与现有模型库中刀具崩刃时的能量特征对比,给出刀具当前的寿命预估。将每次采集的电机扭矩信号及其能量特征更新到刀具全生命周期能量曲线模型库中,当模型库数据量足够大时,可以通过深度学习网络、多模型融合算法等方法建立刀具能量特征与寿命之间的神经网络回归模型,从而实现更准确、更快地进行刀具寿命预测。

112.应该理解的是,虽然如上的各实施例所涉及的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确

的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,如上的各实施例所涉及的流程图中的至少一部分步骤可以包括多个步骤或者多个阶段,这些步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤中的步骤或者阶段的至少一部分轮流或者交替地执行。

113.在一个实施例中,提供了一种计算机设备,该计算机设备可以是终端,其内部结构图可以如图10所示。该计算机设备包括通过系统总线连接的处理器、存储器、通信接口、显示屏和输入装置。其中,该计算机设备的处理器用于提供计算和控制能力。该计算机设备的存储器包括非易失性存储介质、内存储器。该非易失性存储介质存储有操作系统和计算机程序。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该计算机设备的通信接口用于与外部的终端进行有线或无线方式的通信,无线方式可通过wifi、移动蜂窝网络、nfc(近场通信)或其他技术实现。该计算机程序被处理器执行时以实现一种切割刀具寿命监测方法。

114.本领域技术人员可以理解,图10中示出的结构,仅仅是与本技术方案相关的部分结构的框图,并不构成对本技术方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

115.在一个实施例中,提供了一种计算机设备,包括存储器和处理器,存储器中存储有计算机程序,该处理器执行计算机程序时实现以下步骤:

116.步骤302,获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取第一电机扭矩信号的第一扭矩特征。

117.步骤304,获取刀具生命周期模型库,根据第一扭矩特征从刀具生命周期模型库中查询和待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征。

118.步骤306,根据第一扭矩特征和第一刀具生命周期模型确定待监测刀具的刀具寿命。

119.在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现以下步骤:

120.步骤302,获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取第一电机扭矩信号的第一扭矩特征。

121.步骤304,获取刀具生命周期模型库,根据第一扭矩特征从刀具生命周期模型库中查询和待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征。

122.步骤306,根据第一扭矩特征和第一刀具生命周期模型确定待监测刀具的刀具寿命。

123.在一个实施例中,提供了一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现以下步骤:

124.步骤302,获取待监测刀具在切割过程中产生的第一电机扭矩信号,并提取第一电机扭矩信号的第一扭矩特征。

125.步骤304,获取刀具生命周期模型库,根据第一扭矩特征从刀具生命周期模型库中

查询和待监测刀具相匹配的第一刀具生命周期模型,其中,每个刀具生命周期模型包括相应的刀具在整个生命周期内的电机扭矩特征。

126.步骤306,根据第一扭矩特征和第一刀具生命周期模型确定待监测刀具的刀具寿命。

127.应该明白的是,这里描述的具体实施例只是用来解释这个应用,而不是用来对它进行限定。根据本技术提供的实施例,本领域普通技术人员在不进行创造性劳动的情况下得到的所有其它实施例,均属本技术保护范围。

128.显然,附图只是本技术的一些例子或实施例,对本领域的普通技术人员来说,也可以根据这些附图将本技术适用于其他类似情况,但无需付出创造性劳动。另外,可以理解的是,尽管在此开发过程中所做的工作可能是复杂和漫长的,但是,对于本领域的普通技术人员来说,根据本技术披露的技术内容进行的某些设计、制造或生产等更改仅是常规的技术手段,不应被视为本技术公开的内容不足。

[0129]“实施例”一词在本技术中指的是结合实施例描述的具体特征、结构或特性可以包括在本技术的至少一个实施例中。该短语出现在说明书中的各个位置并不一定意味着相同的实施例,也不意味着与其它实施例相互排斥而具有独立性或可供选择。本领域的普通技术人员能够清楚或隐含地理解的是,本技术中描述的实施例在没有冲突的情况下,可以与其它实施例结合。

[0130]

以上实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1