大型油气生产管线空间布局优化方法与流程

1.本发明涉及管线布局优化方法,尤其涉及大型油气生产管线空间布局优化方法。

背景技术:

2.在海洋石油平台的设计过程中,生产管线的空间布局除了要满足生产、安全、操作、维修、安装等工程约束外,还应考虑平台空间大小,设备布局尽可能紧凑,以节约平台空间,管路布局尽量使管长最短、弯头数最少。此外还要兼顾美观性,尽量做到排列有序、整齐美观。现阶段主要采用人工设计的方法进行生产管线布局,布置难度较大,再加上平台空间有限,油气系统管路数量繁多,设计人员需根据经验反复思考,设计周期长、效率低、工作量大且很难得到最优的设计方案,严重影响着整个平台的设计进度。

3.技术方案

4.本发明的目的在于克服已有技术的不足,提供一种大型油气生产管线空间布局优化方法。该方法通过对布局空间内障碍物的躲避来寻找最合理的路径,并对穿越楼层的生产管线布局进行了规划,保证了生产管线布局弯头数较少,实际总长度较短,进而提高生产管线布局的安全性和可操作性并便于维修。

5.为实现上述目的,本发明提供了如下技术方案。

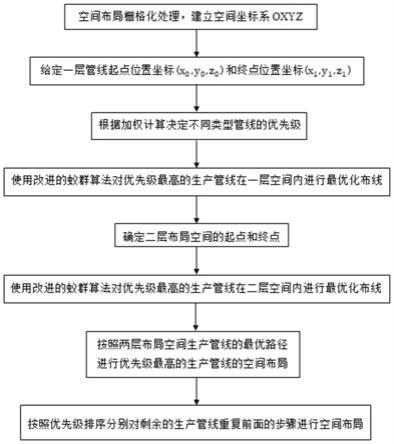

6.本发明的大型油气生产管线空间布局优化方法,包括以下步骤:

7.步骤一、将需要进行布局的两层房间看作一个整体布局空间,在一层房间内选取左下角点o作为坐标原点建立空间坐标系oxyz,以该布局空间中地面所对应的长度方向作为x轴正方向,以地面所对应的宽度方向作为y轴正方向,z轴与x轴、y轴垂直,以垂直于地面向上作为z轴正方向;然后将布局空间进行如下栅格化处理:在xyz平面内采用分别与x轴、y轴、z轴平行的分割线将布局空间的各个面等间距分割,分割线的交点为一个节点,最后将待安装的生产管线管路路径的轴线表达为从起点到终点,由若干相邻节点间线段组成的折线,格栅的大小不大于生产管线与障碍物之间的安全距离;

8.步骤二、在一层空间内分别给定生产管线起点位置坐标(x0,y0,z0)和终点位置坐标(x1,y1,z1),生产管线之间为正交设置,在一层空间内有n个已经布置好的设备,作为生产管线空间布局的障碍物,记为s=(s1,s2,

…

sn),有p条待布生产管线,记为p=(p1,p2,

…

p

p

);

9.步骤三、将原油、天然气、液化石油气、消防生产管线、注水生产管线进行优先布线,其他辅助生产管线在上述生产管线布线完成后再进行布线,所述的优先布线的各个生产管线中的布局顺序的确定过程如下:

10.第一步、确定影响不同类型生产管线布局的因素,每一条生产管线的约束函数分别为:安全性约束s1、空间物理约束s2、工艺性约束s3和夹角约束s4;

11.第二步、设置各因素对生产管线布局影响的占比系数分别为:w1为安全性约束s1的占比系数、w2为空间物理约束s2的占比系数、w3为工艺性约束s3的占比系数、w4为夹角约束s4的占比系数,其中w1>w2>w3>w4,取w1=0.5,w2=0.35,w3=0.1,w4=0.05;

12.第三步、将所需要布局的每一条生产管线的空间物理约束、夹角约束、安全性约束

和工艺性约束进行加权运算,将不同生产管线的加权结果由高到低进行排序,x越大优先级越高,以此得到生产管线布局的优先级;加权计算方法为:

13.x=w1s1+w2s2+w3s3+w4s4;

14.步骤四、对优先级最高的生产管线在一层空间内进行最优化布线,具体过程为:在matlab程序中对蚁群算法进行编程,首先将蚂蚁个数m、信息启发式因子α、期望启发式因子β、起点位置坐标和终点位置坐标在matlab程序中进行设定,然后按照生产管线布局的优先级次序对优先级最高的生产管线使用蚁群算法进行种群初始化和进化迭代,最终确定优先级最高的生产管线在一层空间内的最优化路线;

15.所述的种群进化迭代的具体过程如下:

16.第一步、种群个体从一层空间内给定的起点位置坐标(x0,y0,z0)出发后,根据转移概率向下一个节点移动;假设为t时蚂蚁k由节点i(xi,yi,zi)转向下一节点j(xj,yj,zj)的概率,对蚁群算法的启发函数定义为:

17.转移概率:

18.启发函数:

[0019][0020]

其中,n

ij

′

代表修正后的启发函数,d

ij

′

代表节点i(xi,yi,zi)到终点(x1,y1,z1)的欧式距离;τ

ij

(t)为t时刻节点i与j之间残留的信息素,初始时刻各条路径上信息素相等,即τ

ij

(0)=c;α和β分别为信息启发式因子和期望启发式因子,,allowedk={1,2,...,n}-tabuk表示蚂蚁k下一步允许访问的节点,tabuk用以记录蚂蚁k已访问的节点,随搜索过程调整;

[0021]

第二步、当某个种群个体到达终点后,在matlab仿真中记录下路线,然后依照蚁周模型进行全局信息素更新,并翻转起点和终点信息,即个体从终点出发,依照转移概率向下一个节点移动,直到到达起点,以消除起点终点的信息扰动;

[0022]

第三步、当种群迭代次数达到预设蚂蚁个数m时则终止迭代,根据每次迭代过程中所记录的路径选择其中管线长度最短、弯头数最小的路径作为最优路径;

[0023]

步骤五、对优先级最高的生产管线在一层空间的布局结束后,将一层生产管线中心轴线的终点与二层生产管线的中心轴线的两个端点中的一个端点相连以使一层生产管线中心轴线的终点与二层生产管线中心轴线的起点连接路径最短,已知二层生产管线的中心轴线的第一个端点和第二个端点为(x2,y2,z2)和(x3,y3,z3),具体步骤如下:

[0024]

首先沿一层生产管线的中心轴线的终点(x1,y1,z1)搭建竖直向上的管道至二层地面,将该点(x4,y4,z4)设为二层生产管线路径的起点;以(x4,y4,z4)为起点,以(x2,y2,z2)为终点,重复步骤四,最后在matlab仿真中选择其中管线长度最短、弯头数最小的路径作为最优路径;然后以(x4,y4,z4)为起点,以(x3,y3,z3)为终点,重复步骤四,最后在matlab仿真中选择其中管线长度最短、弯头数最小的路径作为最优路径;综合比较两条最

优路径的总长度和弯头数,选择管线长度最短、弯头数最小的路径作为最终路径,即:若以(x2,y2,z2)为终点时路径更优,则在二层生产管线布线时选取(x2,y2,z2)为起点和(x3,y3,z3)为终点;反之则选取(x3,y3,z3)为起点和(x2,y2,z2)为终点;

[0025]

步骤六、以最终路径选取的起点和终点为二层生产管线路径的起点和终点,重复步骤四,最后在matlab仿真中选择其中管线长度最短、弯头数最小的路径作为优先级最高的生产管线在二层布局空间的最优路径;

[0026]

步骤七、按照步骤四-步骤六求得两层布局空间生产管线的最优路径进行优先级最高的生产管线的空间布局;

[0027]

步骤八、按照优先级排序分别对剩余的生产管线按照步骤四-步骤七进行空间布局。

附图说明

[0028]

图1是本发明的大型油气生产管线空间布局优化方法的流程图;

[0029]

图2是采用本发明的一个实例示意图。

具体实施方式

[0030]

本发明的目的在于克服已有技术的缺点,提供一种大型油气生产管线空间布局优化方法,该方法实现了大型油气生产管线空间布局方法的优化,通过对布局空间内障碍物的避障寻优,对穿越楼层的生产管线布局进行了规划,保证了生产管线布局较短的实际总长度和较少的弯头数,提高了生产管线布局的设计效率。

[0031]

本发明大型油气生产管线空间布局优化方法,包括以下步骤:

[0032]

步骤一、将需要进行布局的两层房间看作一个整体布局空间,在一层房间内选取左下角点o作为坐标原点建立空间坐标系oxyz,以该布局空间中地面所对应的长度方向作为x轴正方向,以地面所对应的宽度方向作为y轴正方向,z轴与x轴、y轴垂直,以垂直于地面向上作为z轴正方向;然后将布局空间进行如下栅格化处理:在xyz平面内采用分别与x轴、y轴、z轴平行的分割线将布局空间的各个面等间距分割,分割线的交点为一个节点。最后将待安装的生产管线管路路径的轴线表达为从起点到终点,由若干相邻节点间线段组成的折线,保证生产管线管路路径的轴线在节点上,格栅的大小不大于生产管线与障碍物之间的安全距离。

[0033]

步骤二、已知布局空间分为两层,在一层空间内分别给定生产管线起点位置坐标(x0,y0,z0)和终点位置坐标(x1,y1,z1),生产管线之间为正交设置,在一层空间内有n个已经布置好的设备,作为生产管线空间布局的障碍物,记为s=(s1,s2,

…

sn),有p条待布生产管线,记为p=(p1,p2,

…

p

p

)。

[0034]

步骤三、采用改进的蚁群算法确定在布局空间内进行优先布置的优先级生产管线。

[0035]

本步骤的基本原理是:将p条生产管线布局问题分解,每一条生产管线的管路对应一个种群,根据生产管线类型决定进化次序,每个种群有m个蚂蚁个体,一般m取60。在大型油气生产装置生产管线布局问题中,原油、天然气、液化石油气、消防生产管线、注水生产管线等生产管线数量多且密集,优先进行布线,其他辅助生产管线在上述生产管线布线完成

后再进行布线。

[0036]

而原油、天然气、液化石油气、消防生产管线、注水生产管线等生产管线的布局顺序由其布局的优先级决定。

[0037]

基于上述原理本步骤的具体过程是:

[0038]

第一步、确定影响不同类型生产管线布局的因素,每一条生产管线的约束函数分别为:安全性约束s1、空间物理约束s2、工艺性约束s3和夹角约束s4。

[0039]

第二步、设置各因素对生产管线布局影响的占比系数分别为:w1为安全性约束s1的占比系数、w2为空间物理约束s2的占比系数、w3为工艺性约束s3的占比系数、w4为夹角约束s4的占比系数。根据大型油气生产管线布局的需求来看:安全是施工的第一准则,而在空间上进行避障是布管的首要要求,工艺性的要求可调整范围相对较大,本方法中的生产管线之间均为正交敷设,夹角均为90

°

影响最小。因此,w1>w2>w3>w4,取w1=0.5,w2=0.35,w3=0.1,w4=0.05。

[0040]

第三步、将所需要布局的每一条生产管线的空间物理约束、夹角约束、安全性约束和工艺性约束进行加权运算,将不同生产管线的加权结果由高到低进行排序,x越大优先级越高,以此得到生产管线布局的优先级。加权计算方法为:

[0041]

x=w1s1+w2s2+w3s3+w4s4[0042]

步骤四、对优先级最高的生产管线在一层空间内进行最优化布线,具体过程为:在matlab程序中对蚁群算法进行编程,首先将蚂蚁个数m、信息启发式因子α、期望启发式因子β、起点位置坐标和终点位置坐标在matlab程序中进行设定,然后按照生产管线布局的优先级次序对优先级最高的生产管线使用蚁群算法进行种群初始化和进化迭代,最终确定优先级最高的生产管线在一层空间内的最优化路线;

[0043]

所述的种群进化迭代的具体过程如下:

[0044]

第一步、种群个体从一层空间内给定的起点位置坐标(x0,y0,z0)出发后,根据转移概率向下一个节点移动。假设为t时蚂蚁k由节点i(xi,yi,zi)转向下一节点j(xj,yj,zj)的概率,对蚁群算法的启发函数定义为:

[0045]

转移概率:

[0046]

启发函数:

[0047][0048]

其中,n

ij

′

代表修正后的启发函数,d

ij

′

代表节点i(xi,yi,zi)到终点(x1,y1,z1)的欧式距离。τ

ij

(t)为t时刻节点i与j之间残留的信息素,初始时刻各条路径上信息素相等,即τ

ij

(0)=c。α和β分别为信息启发式因子和期望启发式因子,一般α取值为:0.5-1,β取值为:1-5。allowedk={1,2,...,n}-tabuk表示蚂蚁k下一步允许访问的节点,tabuk用以记录蚂蚁k已访问的节点,随搜索过程调整。

[0049]

第二步、当某个种群个体到达终点后,在matlab仿真中记录下路线,然后依照蚁周

模型进行全局信息素更新,即清空路径信息,并翻转起点和终点信息,即个体需要从终点出发,依照转移概率向下一个节点移动,直到到达起点,以消除起点终点的信息扰动。

[0050]

第三步、终止迭代。当种群迭代次数达到预设次数(即蚂蚁个数m)时则终止迭代,根据每次迭代过程中所记录的路径选择其中管线长度最短、弯头数最小的路径作为最优路径。

[0051]

步骤五、对优先级最高的生产管线在一层空间的布局结束后,将一层生产管线中心轴线的终点与二层生产管线中心轴线的起点相连。已知二层生产管线的起点和终点为(x2,y2,z2)和(x3,y3,z3),需要考虑这两点中的哪个为起点哪个为终点,以使一层生产管线的终点与二层生产管线的起点连接路径最短。

[0052]

方法如下:首先沿一层生产管线中心轴线终点(x1,y1,z1)搭建竖直向上的管道至二层地面,将该点(x4,y4,z4)设为二层生产管线路径的起点。以(x4,y4,z4)为起点,以(x2,y2,z2)为终点,重复步骤四,最后在matlab仿真中选择其中管线长度最短、弯头数最小的路径作为最优路径。然后以(x4,y4,z4)为起点,以(x3,y3,z3)为终点,重复步骤四,最后在matlab仿真中选择其中管线长度最短、弯头数最小的路径作为最优路径。综合比较两条最优路径的总长度和弯头数,选择管线长度最短、弯头数最小的路径作为最终路径,即:若以(x2,y2,z2)为终点时路径更优,则在二层生产管线布线时选取(x2,y2,z2)为起点和(x3,y3,z3)为终点;反之则选取(x3,y3,z3)为起点和(x2,y2,z2)为终点。

[0053]

步骤六、以最终路径选取的起点和终点为二层生产管线路径的起点和终点,重复步骤四,最后在matlab仿真中选择其中管线长度最短、弯头数最小的路径作为优先级最高的生产管线在二层布局空间的最优路径。

[0054]

步骤七、按照步骤四-步骤六求得两层布局空间生产管线的最优路径进行优先级最高的生产管线的空间布局。

[0055]

步骤八、按照优先级排序分别对剩余的生产管线按照步骤四-步骤七进行空间布局。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1