一种预测可折叠复合材料豆荚杆极限卷曲半径的方法

1.本发明提供一种预测可折叠复合材料豆荚杆极限卷曲半径的方法,属于载人航天领域。

背景技术:

2.由于具有重量轻、刚度较大、收拢效率高、展开过程可靠等特点,可折叠复合材料豆荚杆在航天领域中得到广泛的关注和研究,具有良好的应用前景。可折叠复合材料豆荚杆通常采用碳纤维树脂基复合材料制作而成,是一种可以实现收拢与展开功能的薄壁管状杆结构。收拢时,在卷轴两端施加极限卷曲半径将可折叠复合材料豆荚杆卷起而形成收拢状态;而展开时,可折叠复合材料豆荚杆可以依靠自身的弹性应变能从收拢状态恢复为展开状态。可折叠复合材料豆荚杆收拢过程中结构的变形复杂,从可折叠复合材料豆荚杆横截面方向看,可折叠复合材料豆荚杆要从豆荚状变为扁平状;从轴向来看,可折叠复合材料豆荚杆要从长条状卷曲收拢到航天器内部。这两种变形的叠加极易导致可折叠复合材料豆荚杆破坏。所以,有必要对极限卷曲半径进行分析。实验手段直接测量可折叠复合材料豆荚杆极限卷曲半径成本较高,且测试过程中易受到很多偶然因素的影响。数值模拟方法需要建立复杂的有限元模型,计算复杂,计算效率低,计算精度难以保证。因此,基于经典的层合板理论和最大应力失效准则,本文建立了一种有效预测可折叠复合材料豆荚杆极限卷曲半径的方法。仅仅需要少量的组分材料性能参数和几何参数就能快速准确地预测可折叠复合材料豆荚杆的极限卷曲半径,可见本发明具有重要的学术价值和广阔的工程应用前景。

技术实现要素:

3.本发明建立了一种预测可折叠复合材料豆荚杆极限卷曲半径的方法,该方法具有计算简便且精度高等优点,其技术方案如下:

4.步骤一、定义可折叠复合材料豆荚杆几何形状与尺寸,确定各个几何参数之间关系的数学表达式。

5.可折叠复合材料豆荚杆通常由两个轴对称、弯曲的复合材料薄壳组成,可以通过圆筒折叠起来,全部被盘绕在圆筒上,仅占据很少的空间,便于储存,如图1所示。在使用时,可折叠复合材料豆荚杆可以利用自身卷曲变形所储存的弹性应变能恢复到初始构型。为了表征可折叠复合材料豆荚杆在折叠变形过程中的几何性能,本文做出如下的基本假设:

6.(1)忽略可折叠复合材料豆荚杆在折叠变形过程中的壁厚变化,因此,整体变形可以通过中性面的形状和曲率半径的变化来描述,中性面没有被拉伸。

7.(2)可折叠复合材料豆荚杆被近似为薄壁曲梁,横截面有两个对称轴,由相切的具有相等圆心角的凹凸圆弧组成。

8.(3)可折叠复合材料豆荚杆的折叠变形被理想化为准静态压扁变形和卷曲变形的线性叠加,沿纵向和横向均相等。

9.通过以上假设,选择的极坐标系如图2和图3所示,为了描述可折叠复合材料豆荚

杆在压扁变形和卷曲变形时的几何性能,选择的微体如图2和图3所示。由图2可知,可折叠复合材料豆荚杆的压扁变形可以通过在极坐标下横截面中性轴所对应的圆心角描述,卷曲变形可以通过在极坐标下的整体完全被压扁后中性轴的纵向曲率描述。因此,可以得到如下的可折叠复合材料豆荚杆折叠变形的几何模型。

10.根据假设(1)和(2),几何尺寸之间需要满足的约束条件为

[0011][0012]

其中,r1和r2分别为相切的凹凸圆弧的曲率半径,为相切的凹凸圆弧的中心角。

[0013]

半片可折叠复合材料豆荚杆由两段凹圆弧、一段凸圆弧和两个平直胶接边组成。因此,可折叠复合材料豆荚杆完全压扁后的宽度b为

[0014][0015]

其中,a为胶接界面的宽度。

[0016]

可折叠复合材料豆荚杆横截面的面积为

[0017][0018]

其中,t为复合材料壳的壁厚。

[0019]

步骤二、根据经典层合板理论和层合板中应力分量坐标转化方程,层合板中主方向最大应力。

[0020]

可折叠复合材料豆荚杆从初始状态到完全压扁状态过程中,凹凸圆弧的曲率分别从1/r

1,0

和1/r

2,0

变为0,如图2所示。在压扁过程中曲率变化更大的圆弧产生更大的应变,进而产生更大的应力。因此,可折叠复合材料豆荚杆在压扁过程中,曲率半径更小的圆弧的曲率变化为

[0021][0022]

其中,

[0023]

r=min{r

1,0

,r

2,0

}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0024]

其中,r

1,0

和r

2,0

分别为相切的凹凸圆弧的初始曲率半径。

[0025]

当可折叠复合材料豆荚杆以极限卷曲半径进行卷曲时(如图3所示),在x方向的曲率变化为

[0026][0027]

其中,r

ultimate

为可折叠复合材料豆荚杆的极限卷曲半径。

[0028]

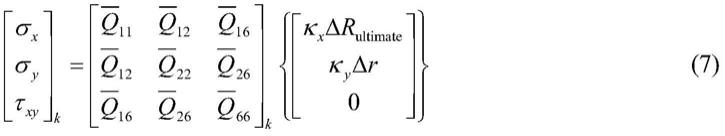

层合板中第k层的应力-应变关系式为

[0029][0030]

将式(4)和式(6)代入到式(7)中并进行化简可得

[0031][0032][0033][0034]

根据层合板中第k层的应力分量坐标转化方程,层合板中第k层的主方向最大应力可表示为

[0035][0036]

将式(8)至式(10)代入到式(11)可得

[0037][0038][0039][0040]

步骤三、使用最大应力准则求解可折叠复合材料豆荚杆在折叠过程中的极限卷曲半径。

[0041]

第k层复合材料出现1方向拉伸失效的临界应力状态为

[0042][0043]

将式(12)代入到式(15)中可得第k层复合材料1方向拉伸失效对应的极限卷曲半径。

[0044][0045]

第k层复合材料出现1方向压缩失效的临界应力状态为

[0046][0047]

将式(12)代入到式(17)中可得第k层复合材料1方向压缩失效对应的极限卷曲半

径。

[0048][0049]

第k层复合材料出现2方向拉伸失效的临界应力状态为

[0050][0051]

将式(13)代入到式(19)中可得第k层复合材料2方向拉伸失效对应的极限卷曲半径。

[0052][0053]

第k层复合材料出现2方向压缩失效的临界应力状态为

[0054][0055]

将式(13)代入到式(21)中可得第k层复合材料2方向压缩失效对应的极限卷曲半径。

[0056][0057]

第k层复合材料出现剪切失效的临界应力状态为

[0058][0059]

将式(14)代入到式(23)中可得剪切失效对应的极限卷曲半径。

[0060][0061]

其中,x

t

和xc分别是复合材料纵向拉伸强度和压缩强度,y

t

和yc分别是复合材料横向拉伸强度和压缩强度,s

12

是复合材料剪切强度。

[0062]

五种失效模式以及n层复合材料分别对应的极限卷曲半径的最大值即为可折叠复合材料豆荚杆的极限卷曲半径。

[0063][0064]

本发明是一种预测可折叠复合材料豆荚杆极限卷曲半径的方法,其特点是根据可折叠复合材料豆荚杆组分材料性能参数和几何参数,可方便快捷地预测可折叠复合材料豆荚杆的极限卷曲半径。

附图说明

[0065]

图1为可折叠复合材料豆荚杆折叠过程示意图。

[0066]

图2为可折叠复合材料豆荚杆在压扁过程中几何构型和代表性单胞示意图。

[0067]

图3为可折叠复合材料豆荚杆在卷曲过程中几何构型和代表性单胞示意图。

[0068]

图中符号说明如下:

[0069]

图1中:1.可折叠复合材料豆荚杆,2.圆筒。

[0070]

图2中a为胶接界面的宽度,pc为压缩载荷,r1和r2分别为相切的凹凸圆弧的曲率半径,为相切的凹凸圆弧的中心角,x、y和z为直角坐标系的坐标轴,t为复合材料壳的壁厚,δr1为凹圆弧沿着壁厚方向的增量,δr2为凸圆弧沿着壁厚方向的增量。

[0071]

图3中r

ultimate

为极限卷曲半径,δr

ultimate

为卷曲过程中双层薄壳沿着壁厚方向的增量。

具体实施方式:

[0072]

步骤一、定义可折叠复合材料豆荚杆几何形状与尺寸,确定各个几何参数之间关系的数学表达式。

[0073]

可折叠复合材料豆荚杆通常由两个轴对称、弯曲的复合材料薄壳组成,可以通过圆筒折叠起来,全部被盘绕在圆筒上,仅占据很少的空间,便于储存,如图1所示。在使用时,可折叠复合材料豆荚杆可以利用自身卷曲变形所储存的弹性应变能恢复到初始构型。为了表征可折叠复合材料豆荚杆在折叠变形过程中的几何性能,本文做出如下的基本假设:

[0074]

(1)忽略可折叠复合材料豆荚杆在折叠变形过程中的壁厚变化,因此,整体变形可以通过中性面的形状和曲率半径的变化来描述,中性面没有被拉伸。

[0075]

(2)可折叠复合材料豆荚杆被近似为薄壁曲梁,横截面有两个对称轴,由相切的具有相等圆心角的凹凸圆弧组成。

[0076]

(3)可折叠复合材料豆荚杆的折叠变形被理想化为准静态压扁变形和卷曲变形的线性叠加,沿纵向和横向均相等。

[0077]

通过以上假设,选择的极坐标系如图2和图3所示,为了描述可折叠复合材料豆荚杆在压扁变形和卷曲变形时的几何性能,选择的微体如图2和图3所示。由图2可知,可折叠复合材料豆荚杆的压扁变形可以通过在极坐标下横截面中性轴所对应的圆心角描述,卷曲变形可以通过在极坐标下的整体完全被压扁后中性轴的纵向曲率描述。因此,可以得到如下的可折叠复合材料豆荚杆折叠变形的几何模型。

[0078]

根据假设(1)和(2),几何尺寸之间需要满足的约束条件为

[0079][0080]

其中,r1和r2分别为相切的凹凸圆弧的曲率半径,为相切的凹凸圆弧的中心角。

[0081]

半片可折叠复合材料豆荚杆由两段凹圆弧、一段凸圆弧和两个平直胶接边组成。因此,可折叠复合材料豆荚杆完全压扁后的宽度b为

[0082][0083]

其中,a为胶接界面的宽度。

[0084]

可折叠复合材料豆荚杆横截面的面积为

[0085]

[0086]

其中,t为复合材料壳的壁厚。

[0087]

步骤二、根据经典层合板理论和层合板中应力分量坐标转化方程,层合板中主方向最大应力。

[0088]

可折叠复合材料豆荚杆从初始状态到完全压扁状态过程中,凹凸圆弧的曲率分别从1/r

1,0

和1/r

2,0

变为0,如图2所示。在压扁过程中曲率变化更大的圆弧产生更大的应变,进而产生更大的应力。因此,可折叠复合材料豆荚杆在压扁过程中,曲率半径更小的圆弧的曲率变化为

[0089][0090]

其中,

[0091]

r=min{r

1,0

,r

2,0

}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0092]

其中,r

1,0

和r

2,0

分别为相切的凹凸圆弧的初始曲率半径。

[0093]

当可折叠复合材料豆荚杆以极限卷曲半径进行卷曲时(如图3所示),在x方向的曲率变化为

[0094][0095]

其中,r

ultimate

为可折叠复合材料豆荚杆的极限卷曲半径。

[0096]

层合板中第k层的应力-应变关系式为

[0097][0098]

将式(4)和式(6)代入到式(7)中并进行化简可得

[0099][0100][0101][0102]

根据层合板中第k层的应力分量坐标转化方程,层合板中第k层的主方向最大应力可表示为

[0103][0104]

将式(8)至式(10)代入到式(11)可得

[0105][0106][0107][0108]

步骤三、使用最大应力准则求解可折叠复合材料豆荚杆在折叠过程中的极限卷曲半径。

[0109]

第k层复合材料出现1方向拉伸失效的临界应力状态为

[0110][0111]

将式(12)代入到式(15)中可得第k层复合材料1方向拉伸失效对应的极限卷曲半径。

[0112][0113]

第k层复合材料出现1方向压缩失效的临界应力状态为

[0114][0115]

将式(12)代入到式(17)中可得第k层复合材料1方向压缩失效对应的极限卷曲半径。

[0116][0117]

第k层复合材料出现2方向拉伸失效的临界应力状态为

[0118][0119]

将式(13)代入到式(19)中可得第k层复合材料2方向拉伸失效对应的极限卷曲半径。

[0120][0121]

第k层复合材料出现2方向压缩失效的临界应力状态为

[0122]

[0123]

将式(13)代入到式(21)中可得第k层复合材料2方向压缩失效对应的极限卷曲半径。

[0124][0125]

第k层复合材料出现剪切失效的临界应力状态为

[0126][0127]

将式(14)代入到式(23)中可得剪切失效对应的极限卷曲半径。

[0128][0129]

其中,x

t

和xc分别是复合材料纵向拉伸强度和压缩强度,y

t

和yc分别是复合材料横向拉伸强度和压缩强度,s

12

是复合材料剪切强度。

[0130]

五种失效模式以及n层复合材料分别对应的极限卷曲半径的最大值即为可折叠复合材料豆荚杆的极限卷曲半径。

[0131][0132]

本发明是一种预测可折叠复合材料豆荚杆极限卷曲半径的方法,其特点是根据可折叠复合材料豆荚杆组分材料性能参数和几何参数,可方便快捷地预测可折叠复合材料豆荚杆的极限卷曲半径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1