一种轮胎模具侧板的检测方法与流程

1.本发明涉及轮胎模具检测技术领域,尤其涉及一种轮胎模具侧板的检测方法。

背景技术:

2.轮胎模具即是用于硫化成型各类轮胎的模具,轮胎的硫化成型所使用的轮胎模具包括侧板,侧板与轮胎的胎侧部接触。

3.在侧板的成型面,通过凹凸形成有用于在轮胎的胎侧部形成标识字符的多个标识字符,多个标识字符聚集而形成单词,在侧板设置有多个这样的单词。但是,如果侧板上的标识字符与设计不一致,则会出现在胎侧部形成有错误的标识字符的轮胎,且模具在使用过程中不可避免地受到橡胶、配合剂以及硫化过程中所使用的脱模剂的综合沉积污染,反复使用会造成一些花纹污染死区,导致硫化出的标识字符不清楚,所以,在轮胎硫化之前,需要对侧板进行检测。

4.现有技术中,侧板的检测大多通过目视来进行,但是,在通过目视来检查侧板时,不仅浪费劳力,而且检测效率低,无法保证检测的准确度。

技术实现要素:

5.为此,本发明提供一种轮胎模具侧板的检测方法,用以克服现有技术中对侧板检查时无法保证精准度导致的检测效率低的问题。

6.为实现上述目的,一方面,本发明提供一种轮胎模具侧板的检测方法,包括:步骤a:扫描模块对待检测侧板进行扫描,并获取所述侧板上的标识字符串信息;步骤b:处理模块将获取的所述侧板标识字符串信息与预设标识字符串进行比对,并对所述侧板标识字符做出判定,生成标识字符判定结果;步骤c:判断模块根据所述标识字符判定结果对所述侧板做出判定;在所述步骤b中,当所述处理模块在进行标识字符比对时,所述处理模块根据获取的侧板标识字符个数b对所述侧板标识字符个数做出判定,判定完成后,所述处理模块将所述侧板标识字符串中各标识字符按照从左到右的顺序与所述预设标识字符串中各标识字符分别进行比对,所述处理模块根据标识字符占比差

△

d对所述侧板中各标识字符的标识字符占比做出判定,所述处理模块根据标识字符平均厚度差

△

a对所述侧板标识字符平均厚度做出判定,所述处理模块根据字符边缘平均弧度差

△

g对所述侧板字符边缘平均弧度做出判定;在所述步骤c中,所述判断模块在对所述侧板进行判定时,所述判断模块根据所述侧板标识字符个数的判定结果对所述侧板进行第一次判定,根据所述侧板的标识字符占比合格率n对所述侧板进行第二次判定,根据所述侧板的标识字符平均厚度合格率p对所述侧板进行第三次判定,根据所述侧板的字符边缘平均弧度合格率r对所述侧板进行第四次判定,并生成侧板判定结果。

7.进一步地,所述处理模块在进行标识字符比对时,所述处理模块将获取的侧板标

识字符个数b与预设标识字符个数b0进行比对,并根据比对结果对所述侧板标识字符个数做出判定:当b=b0时,所述处理模块判定所述侧板标识字符个数符合标准;当b≠b0时,所述处理模块判定所述侧板标识字符个数不符合标准。

8.进一步地,所述处理模块在进行标识字符比对时,定义标识字符表面积占标识字符外切圆表面积的比例为标识字符占比,所述处理模块中设置有标识字符占比差

△

d,设定

△

d=∣d-d0∣,式中,d为获取的侧板标识字符占比,d0为预设标识字符占比,所述处理模块将所述标识字符占比差

△

d与预设标准占比差

△

d0进行比对,并根据比对结果对所述侧板标识字符占比做出判定:当

△

d≤

△

d0时,所述处理模块判定所述侧板标识字符占比符合标准;当

△

d>

△

d0时,所述处理模块判定所述侧板标识字符占比不符合标准。

9.进一步地,所述处理模块在进行标识字符比对时,所述处理模块中还设置有标识字符平均厚度差

△

a,设定

△

a=∣a-a0∣,式中,a为获取的侧板标识字符平均厚度,a0为预设标识字符平均厚度,所述处理模块将所述标识字符平均厚度差

△

a与预设标准厚度差

△

a0进行比对,并根据比对结果对所述侧板标识字符平均厚度做出判定:当

△

a≤

△

a0时,所述处理模块判定所述侧板标识字符平均厚度符合标准;当

△

a>

△

a0时,所述处理模块判定所述侧板标识字符平均厚度不符合标准。

10.进一步地,所述处理模块在进行标识字符比对时,所述处理模块中还设置有字符边缘平均弧度差

△

g,设定

△

g=∣g-g0∣,式中,g为获取的侧板字符边缘平均弧度,g0为预设字符边缘平均弧度,所述处理模块将所述字符边缘平均弧度差

△

g与预设标准平均弧度差

△

g0进行比对,并根据比对结果对所述侧板字符边缘平均弧度做出判定:当

△

g≤

△

g0时,所述处理模块判定所述侧板字符边缘平均弧度符合标准;当

△

g>

△

g0时,所述处理模块判定所述侧板字符边缘平均弧度不符合标准。

11.进一步地,所述判断模块在对所述侧板进行第一次判定时,所述判断模块根据所述侧板标识字符个数的判定结果对所述侧板进行判定:当所述侧板标识字符个数b不符合标准时,所述判断模块判定侧板不符合要求;当所述侧板标识字符个数b符合标准时,所述判断模块根据所述侧板标识字符占比的判定结果进行第二次判定。

12.进一步地,所述判断模块在对所述侧板进行第二次判定时,定义标识字符占比符合标准的标识字符个数占标识字符串中标识字符总个数的比例为标识字符占比合格率n,所述判断模块中设置有预设标识字符占比合格率n0,所述判断模块根据所述侧板的标识字符占比合格率n对所述侧板进行判定:当n<n0时,所述判断模块判定侧板不符合要求;当n≥n0时,所述判断模块根据所述侧板标识字符平均厚度的判定结果进行第三次判定。

13.进一步地,所述判断模块在对所述侧板进行第三次判定时,定义标识字符平均厚度符合标准的标识字符个数占标识字符串中标识字符总个数的比例为标识字符平均厚度合格率p,所述判断模块中设置有预设标识字符平均厚度合格率p0,所述判断模块根据所述侧板的标识字符平均厚度合格率p对所述侧板进行判定:

当p<p0时,所述判断模块判定侧板不符合要求;当p≥p0时,所述判断模块根据所述侧板字符边缘平均弧度的判定结果进行第四次判定。

14.进一步地,所述判断模块在对所述侧板进行第四次判定时,定义字符边缘平均弧度符合标准的标识字符个数占标识字符串中标识字符总个数的比例为字符边缘平均弧度合格率r,所述判断模块中设置有预设字符边缘平均弧度合格率r0,所述判断模块根据所述侧板的字符边缘平均弧度合格率r对所述侧板进行判定:当r<r0时,所述判断模块判定侧板不符合要求;当r≥r0时,所述判断模块判定侧板符合要求。

15.另一方面,本发明还提供一种轮胎模具侧板的检测系统,包括:扫描模块,其用以对待检测侧板进行扫描,以及获取所述侧板的标识字符串信息,所述扫描模块与处理模块连接;所述处理模块用以对获取的所述侧板标识字符串信息进行处理,以及生成标识字符判定结果,所述处理模块与判断模块连接;所述判断模块用以对所述侧板进行判定。

16.与现有技术相比,本发明的有益效果在于,所述处理模块通过对侧板标识字符个数进行判定,有效保证了侧板检测的准确度,同时所述处理模块对侧板标识字符串中各个标识字符进行标识字符占比判定时,利用标识字符占比差进行判定,将标准误差考虑进去,进一步提高了侧板检测的准确度,从而有效提高了侧板的检测效率,所述处理模块在对侧板中各标识字符的标识字符平均厚度及字符边缘平均弧度进行判定时,均将标准误差考虑进去,进一步提高了侧板检测的准确度,所述判断模块在对所述侧板进行判定时,进行四次判定,进一步提高了侧板检测的准确度,同时所述判断模块在进行第二、三、四次判定时,均将合格率与预设合格率进行比较,从而进行判定,对各标识字符的数据留出了合理误差空间,进一步提高了侧板检测的准确度,进一步提高了侧板的检测效率。

17.尤其,所述处理模块将获取的侧板标识字符个数b与预设标识字符个数b0进行比对,并根据比对结果对所述侧板标识字符个数做出判定,有效提高了侧板标识字符个数判定的准确度,进一步提高了侧板检测的准确度。

18.尤其,所述处理模块将所述标识字符占比差

△

d与预设标准占比差

△

d0进行比对,并根据比对结果对所述侧板标识字符占比做出判定,有效提高了侧板标识字符占比判定的准确度,进一步提高了侧板检测的准确度。

19.尤其,所述处理模块将所述标识字符平均厚度差

△

a与预设标准厚度差

△

a0进行比对,并根据比对结果对所述侧板标识字符平均厚度做出判定,有效提高了侧板标识字符平均厚度判定的准确度,进一步提高了侧板检测的准确度。

20.尤其,所述处理模块将所述字符边缘平均弧度差

△

g与预设标准平均弧度差

△

g0进行比对,并根据比对结果对所述侧板字符边缘平均弧度做出判定,有效提高了侧板字符边缘平均弧度判定的准确度,进一步提高了侧板检测的准确度。

21.尤其,所述判断模块根据所述侧板标识字符个数的判定结果对所述侧板进行判定,有效提高了侧板判定的准确度,进一步提高了侧板检测的准确度。

22.尤其,所述判断模块根据所述侧板的标识字符占比合格率n对所述侧板进行判定,

进一步提高了侧板判定的准确度,进一步提高了侧板检测的准确度。

23.尤其,所述判断模块根据所述侧板的标识字符平均厚度合格率p对所述侧板进行判定,进一步提高了侧板判定的准确度,进一步提高了侧板检测的准确度。

24.尤其,所述判断模块根据所述侧板的字符边缘平均弧度合格率r对所述侧板进行判定,进一步提高了侧板判定的准确度,进一步提高了侧板检测的准确度。

附图说明

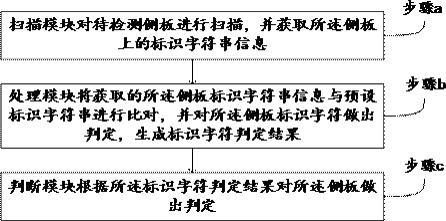

25.图1为本实施例轮胎模具侧板的检测方法的流程示意图;图2为本实施例轮胎模具侧板的检测系统的结构框架图。

具体实施方式

26.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

27.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

28.请参阅图2所示,其为本实施例轮胎模具侧板的检测系统,包括:扫描模块,其用以对待检测侧板进行扫描,以及获取所述侧板的标识字符串信息,所述扫描模块与处理模块连接;所述处理模块用以对获取的所述侧板标识字符串信息进行处理,以及生成标识字符判定结果,所述处理模块与判断模块连接;所述判断模块用以对所述侧板进行判定。本发明实施例通过获取轮胎模具侧板上的标识字符串信息,如标识字符的尺寸以及变形处尺寸来对侧板进行判定。

29.请参阅图1所示,其为本实施例轮胎模具侧板的检测方法,包括:步骤a:扫描模块对待检测侧板进行扫描,并获取所述侧板上的标识字符串信息,所述标识字符串信息包括标识字符个数、各标识字符的标识字符占比、各标识字符的标识字符平均厚度及各标识字符的字符边缘平均弧度,定义起标识作用的多个字母、数字或其组合形成的标识为标识字符串,定义标识字符的笔画宽度为标识字符厚度,定义标识字符的上表面与侧面的连接处为标识字符边缘;步骤b:处理模块将获取的所述侧板标识字符串信息与预设标识字符串进行比对,并对所述侧板标识字符做出判定,生成标识字符判定结果;步骤c:判断模块根据所述标识字符判定结果对所述侧板做出判定;具体而言,在所述步骤b中,当所述处理模块在进行标识字符比对时,所述处理模块根据获取的侧板标识字符个数b对所述侧板标识字符个数做出判定,判定完成后,所述处理模块将所述侧板标识字符串中各标识字符按照从左到右的顺序与所述预设标识字符串中各标识字符分别进行比对,所述处理模块根据标识字符占比差

△

d对所述侧板中各标识字符的标识字符占比做出判定,所述处理模块根据标识字符平均厚度差

△

a对所述侧板标识字符平均厚度做出判定,所述处理模块根据字符边缘平均弧度差

△

g对所述侧板字符边缘平均弧度做出判定;在所述步骤c中,所述判断模块在对所述侧板进行判定时,所述判断模块根据所述侧板标识字符个数的判定结果对所述侧板进行第一次判定,根据所述侧板的标识字符占比

合格率n对所述侧板进行第二次判定,根据所述侧板的标识字符平均厚度合格率p对所述侧板进行第三次判定,根据所述侧板的字符边缘平均弧度合格率r对所述侧板进行第四次判定,并生成侧板判定结果。

30.具体而言,所述处理模块在进行标识字符比对时,所述处理模块将获取的侧板标识字符个数b与预设标识字符个数b0进行比对,并根据比对结果对所述侧板标识字符个数做出判定:当b=b0时,所述处理模块判定所述侧板标识字符个数符合标准;当b≠b0时,所述处理模块判定所述侧板标识字符个数不符合标准。

31.具体而言,所述处理模块将获取的侧板标识字符个数b与预设标识字符个数b0进行比对,并根据比对结果对所述侧板标识字符个数做出判定,有效提高了侧板标识字符个数判定的准确度,进一步提高了侧板检测的准确度。

32.具体而言,所述处理模块在进行标识字符比对时,定义标识字符表面积占标识字符外切圆表面积的比例为标识字符占比,所述处理模块中设置有标识字符占比差

△

d,设定

△

d=∣d-d0∣,式中,d为获取的侧板标识字符占比,d0为预设标识字符占比,所述处理模块将所述标识字符占比差

△

d与预设标准占比差

△

d0进行比对,并根据比对结果对所述侧板标识字符占比做出判定:当

△

d≤

△

d0时,所述处理模块判定所述侧板标识字符占比符合标准;当

△

d>

△

d0时,所述处理模块判定所述侧板标识字符占比不符合标准。

33.具体而言,所述处理模块在进行标识字符比对时,所述处理模块中还设置有标识字符平均厚度差

△

a,设定

△

a=∣a-a0∣,式中,a为获取的侧板标识字符平均厚度,a0为预设标识字符平均厚度,所述处理模块将所述标识字符平均厚度差

△

a与预设标准厚度差

△

a0进行比对,并根据比对结果对所述侧板标识字符平均厚度做出判定:当

△

a≤

△

a0时,所述处理模块判定所述侧板标识字符平均厚度符合标准;当

△

a>

△

a0时,所述处理模块判定所述侧板标识字符平均厚度不符合标准。

34.具体而言,所述处理模块将所述标识字符平均厚度差

△

a与预设标准厚度差

△

a0进行比对,并根据比对结果对所述侧板标识字符平均厚度做出判定,有效提高了侧板标识字符平均厚度判定的准确度,进一步提高了侧板检测的准确度。

35.具体而言,所述处理模块在进行标识字符比对时,所述处理模块中还设置有字符边缘平均弧度差

△

g,设定

△

g=∣g-g0∣,式中,g为获取的侧板字符边缘平均弧度,g0为预设字符边缘平均弧度,所述处理模块将所述字符边缘平均弧度差

△

g与预设标准平均弧度差

△

g0进行比对,并根据比对结果对所述侧板字符边缘平均弧度做出判定:当

△

g≤

△

g0时,所述处理模块判定所述侧板字符边缘平均弧度符合标准;当

△

g>

△

g0时,所述处理模块判定所述侧板字符边缘平均弧度不符合标准。

36.具体而言,本发明在对侧板弧度差进行判定比较时,设定有边缘平均弧度差

△

g,以使得侧板边缘弧度符合预设的标准。

37.具体而言,所述判断模块在对所述侧板进行第一次判定时,所述判断模块根据所述侧板标识字符个数的判定结果对所述侧板进行判定:当所述侧板标识字符个数b不符合标准时,所述判断模块判定侧板不符合要求;当所述侧板标识字符个数b符合标准时,所述判断模块根据所述侧板标识字符占

比的判定结果进行第二次判定。

38.具体而言,所述判断模块根据所述侧板标识字符个数的判定结果对所述侧板进行判定,有效提高了侧板判定的准确度,进一步提高了侧板检测的准确度。

39.具体而言,所述判断模块在对所述侧板进行第二次判定时,定义标识字符占比符合标准的标识字符个数占标识字符串中标识字符总个数的比例为标识字符占比合格率n,所述判断模块中设置有预设标识字符占比合格率n0,所述判断模块根据所述侧板的标识字符占比合格率n对所述侧板进行判定:当n<n0时,所述判断模块判定侧板不符合要求;当n≥n0时,所述判断模块根据所述侧板标识字符平均厚度的判定结果进行第三次判定。

40.具体而言,所述判断模块在对所述侧板进行第三次判定时,定义标识字符平均厚度符合标准的标识字符个数占标识字符串中标识字符总个数的比例为标识字符平均厚度合格率p,所述判断模块中设置有预设标识字符平均厚度合格率p0,所述判断模块根据所述侧板的标识字符平均厚度合格率p对所述侧板进行判定:当p<p0时,所述判断模块判定侧板不符合要求;当p≥p0时,所述判断模块根据所述侧板字符边缘平均弧度的判定结果进行第四次判定。

41.具体而言,所述判断模块在对所述侧板进行第四次判定时,定义字符边缘平均弧度符合标准的标识字符个数占标识字符串中标识字符总个数的比例为字符边缘平均弧度合格率r,所述判断模块中设置有预设字符边缘平均弧度合格率r0,所述判断模块根据所述侧板的字符边缘平均弧度合格率r对所述侧板进行判定:当r<r0时,所述判断模块判定侧板不符合要求;当r≥r0时,所述判断模块判定侧板符合要求。

42.具体而言,所述判断模块根据所述侧板的字符边缘平均弧度合格率r对所述侧板进行判定,进一步提高了侧板判定的准确度,进一步提高了侧板检测的准确度。

43.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1