一种基于机器视觉的纤维板质量分类方法与流程

1.本发明涉及人工智能领域,具体涉及一种基于机器视觉的纤维板质量分类方法。

背景技术:

2.在生产纤维板时,需经切片、蒸煮、纤维分离、干燥后施加脲醛树脂或其他适用的胶粘剂,再经热压后制成。

3.在生产过程中,原料不好,蒸煮时间过短,进料量过大或者进料量不均匀等会造成板面粗糙,影响后续加工。

4.在传统的纤维板表面缺陷检测中,通常通过人工观察进行检测筛选的,这种方法效率低、成本高,检测效果易受工作人员状态影响;为了提高检测效率,会利用机器视觉的方法提取板表面图像特征,根据提取到的特征采用阈值分割对缺陷进行判断或分类。但对于纤维板表面缺陷,由于其缺陷没有方向上以及形态上的规则性,且该缺陷可能整板出现也可能局部出现,难以通过阈值分割直接获取板面缺陷情况。

技术实现要素:

5.本发明提供一种基于机器视觉的纤维板质量分类方法,以解决现有的在进行缺陷判断或分类时,没有对缺陷方向以及形态上的特征进行分析,导致出现对缺陷进行判断时,难以直接通过阈值分割获取纤维板表面的缺陷情况的问题。

6.本发明的一种基于机器视觉的纤维板质量分类方法,采用如下技术方案,包括以下步骤:

7.获取纤维板表面灰度图像;

8.对获取的灰度图像进行滑窗处理,利用每个滑窗中每个像素点的灰度值获取每一个像素点的平滑度;

9.提取最小平滑度所对应的像素点作为目标像素点,利用区域生长法将与符合阈值的目标像素点的邻域像素点与目标像素点进行合并得到多个目标连通域;

10.获取每一个目标连通域中每个像素点的梯度幅值构建该目标连通域的梯度直方图;

11.利用每一个目标连通域梯度直方图中每一梯度幅值对应的像素点的数量计算目标连通域的缺陷概率,通过每一目标连通域的缺陷概率对该目标区域是否属于缺陷区域进行判断;

12.获取纤维板表面灰度图像中各灰度值的频数和频率计算各灰度值作为标准灰度值的概率,选择概率最大值对应的灰度值作为标准灰度值;

13.提取属于缺陷区域的灰度均值,根据各缺陷区域的灰度均值与标准灰度值计算纤维板的质量系数;

14.根据纤维板质量系数对纤维板的质量进行分类。

15.利用每个滑窗中每个像素点的灰度值获取每一个像素点的平滑度的方法如下:

[0016][0017]

式中:lx为滑窗区域对应的像素点的平滑程度,w

α

表示滑窗中第α个像素点的灰度值,α为滑窗内像素点的序号,n2为滑窗的面积,即滑窗内像素点的数量,tanh表示双曲线正切函数,起归一化的作用,ψ为超参数。

[0018]

利用区域生长法和设定的平滑度阈值得到多个目标连通域的过程为:

[0019]

选取平滑度最小的像素点作为目标像素点,利用区域生长法在目标像素点的八邻域区域范围进行搜索,设定平滑度阈值,将平滑度小于平滑度阈值的像素点连接得到一个目标连通域,然后对目标像素点进行更新,按照上述方法获取下一个目标连通域,迭代至没有符合条件的像素点时停止,得到多个目标连通域。

[0020]

所述计算目标连通域的缺陷概率,确定出所有缺陷区域的方法如下:

[0021]

计算目标连通域的缺陷概率的公式为:

[0022][0023]

式中:pk为第k个目标连通域的缺陷概率,tanh为双曲线正切函数,起归一化作用,ω为超参数,gj表示第k个目标连通域中第j组的幅值大小,即梯度直方图第j组的柱的高度,n表示第k个目标连通域中梯度直方图的组数,j为目标连通域中梯度直方图中分组的序号;

[0024]

设定缺陷阈值,当目标连通域的缺陷概率大于等于缺陷阈值时,将该目标连通域判定为缺陷区域,根据此方法确定出所有的缺陷区域。

[0025]

根据各缺陷区域的灰度均值与标准灰度值计算纤维板的质量系数的过程如下:

[0026]

提取每个缺陷区域中所有像点的灰度值,计算各缺陷区域的灰度均值,纤维板的质量系数的计算方法为:将各缺陷区域的灰度均值分别与标准灰度值作差得到的结果累加求和,得到纤维板的质量值,利用tanh、对纤维板的质量值进行归一化处理,得到纤维板的质量系数,其中tanh为双曲线正切函数,为超参数,起归一化作用。

[0027]

标准灰度值的计算过程包括:

[0028]

计算各灰度值为标准灰度值的概率的计算公式如下:

[0029][0030]

式中:fi为第i个灰度值为标准灰度值的概率,i为灰度值的序号,μ0为标准均值,σ

02

为标准方差;

[0031]

选择各灰度值为标准灰度值的概率中最大概率对应的灰度值作为标准灰度值f

im

,即f

im

=max(fi);

[0032]

标准均值的计算公式为:

[0033]

[0034]

式中:pi为第i个灰度值的频率,为灰度值均值,im为频数最大的灰度值;

[0035]

标准方差的计算公式为:

[0036][0037]

根据纤维板质量系数对纤维板的质量进行分类的方法为:设定纤维板质量分类范围,根据纤维板质量系数和纤维板质量分类范围对纤维板质量进行分类;

[0038]

当v∈(0,0.3),该纤维板质量属于优质品;

[0039]

当v∈(0.3,0.6),该纤维板质量属于合格品;

[0040]

当v∈(0.7,1),该纤维板质量属于瑕疵品。

[0041]

所述获取每一个目标连通域中每个像素点的梯度幅值构建该目标连通域的梯度直方图的方法如下:

[0042]

利用sobel算子获得像素点的水平梯度以及竖直梯度,像素点的梯度赋值为利用sobel算子获得像素点的水平梯度以及竖直梯度,像素点的梯度赋值为其中g表示梯度幅值大小,其对应的梯度方向为:g

x

表示像素点的水平梯度,gy表示像素点的竖直梯度;

[0043]

根据上述方法获取各目标连通域中每个像素点的梯度幅值和梯度方向,将角度范围分为a组,每组单元为10《a《20,通过像素点的梯度角度将目标连通域中的像素点分为a组,将每组中所有像素点的梯度值进行累加,即可得到a个数值,将组别作为横轴,每组中所有像素点的梯度值进行累加的结果作为纵轴构建目标连通域的梯度直方图。

[0044]

本发明的有益效果是:本发明通过分析人造板表面图像的光泽度代替传统阈值分割的方法,可以检测空域特征不明显的缺陷,使检测结果更加准确,提高产品分类的准确性以及修复的及时性;能够达到有效降低劳动强度,提高生产效率的效果,对提高产品合格率有着非常重要的意义。

附图说明

[0045]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0046]

图1为本发明的一种基于机器视觉的纤维板质量分类方法的实施例1的方法流程图;

[0047]

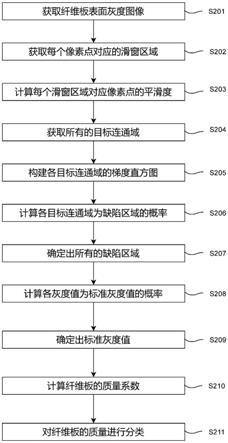

图2为本发明的一种基于机器视觉的纤维板质量分类方法的实施例2的方法流程图;

[0048]

图3为本发明中良品纤维板与粗糙纤维板的纹理对比图;

[0049]

图4为本发明中实施例的梯度方向示意图;

[0050]

图5为本发明中实施例的梯度直方图示意图。

具体实施方式

[0051]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

实施例1

[0053]

本发明的一种基于机器视觉的纤维板质量分类方法的实施例,如图1所示,包括:

[0054]

s101、获取纤维板表面灰度图像

[0055]

利用机器视觉对纤维板进行表面图像的采集,对采集的图像进行语义分割去除背景的干扰,然后对语义分割后的图像与采集的图像相乘后进行灰度化处理,便于后续操作对图像中特征的提取和分析。

[0056]

s102、获取每个像素点对应的滑窗区域

[0057]

以纤维板表面灰度图像中每个像素点为中心,进行滑窗处理得到每个像素点对应的滑窗区域,存在缺陷的纤维板局部同一纤维的像素点其灰度值差异较小,所以对像素点进行滑窗处理得到滑窗区域,利用滑窗区域分析中心点的平滑程度。

[0058]

s103、计算每个滑窗区域对应像素点的平滑度

[0059]

对于纤维板而言,良品与存在缺陷的纤维板表面整体灰度值混乱,没有规律可言,而存在缺陷的纤维板局部同一纤维的像素点其灰度值差异较小,像素点的平滑程度越好,其越有可能为缺陷区域的像素点;因此分析滑窗区域的整体波动程度来确定该滑窗区域对应的像素点的平滑度。

[0060]

s104、获取所有的目标连通域

[0061]

根据得到的所有像素点的平滑度来确定纤维板表面灰度图像中可能存在缺陷的目标连通域,通过对目标连通域的进一步分析,可以确定出缺陷区域,能够在减少计算量的同时,还能根据对缺陷区域的分析使最终分析的质量情况更精确。

[0062]

s105、构建各目标连通域的梯度直方图

[0063]

分析各目标连通域的梯度情况,梯度直方图能够清晰表现出目标连通域中像素点的方向一致性,获取目标连通域中各像素点在方向上与形态上的特征值,构建梯度直方图,根据对目标连通域中各像素点在方向与形态上的特征进一步分析像素点时候属于缺陷区域的像素点,进一步确定出缺陷区域。

[0064]

s106、确定出所有的缺陷区域

[0065]

根据获取的各目标连通域内所有像素点的梯度赋值计算各目标连通域为缺陷区域的概率,设定缺陷阈值,跟别对各目标连通域为缺陷区域的概率与缺陷阈值对比,确定出所有的缺陷区域。

[0066]

s107、确定出标准灰度值

[0067]

粗纤维的数量越多,粗纤维的灰度值与标准灰度值的差异越大,此纤维板的质量越差,利用纤维板表面灰度图像中各灰度值的频数和频率计算各灰度值作为标准灰度值的概率,选择概率最大值对应的灰度值作为标准灰度值,作为对纤维板的质量进行评估的参数。

[0068]

s108、计算纤维板的质量系数

[0069]

根据对各缺陷区域中的灰度均值和标准灰度值的差异计算纤维板的质量系数,通过质量系数对纤维板的质量进行分类。

[0070]

s109、对纤维板的质量进行分类

[0071]

将得到的纤维板的系数作为评估参数对纤维板的质量进行分类,确定纤维板的质量情况。

[0072]

实施例2

[0073]

本发明的一种基于机器视觉的纤维板质量分类方法的实施例,如图2所示,包括:

[0074]

s201、获取纤维板表面灰度图像

[0075]

利用机器视觉对纤维板进行表面图像的采集,对采集的图像进行语义分割去除背景的干扰,然后对语义分割后的图像与采集的图像相乘后进行灰度化处理,便于后续操作对图像中特征的提取和分析。

[0076]

布置相机,采集纤维板的图像,利用dnn语义分割的方式识别并分割图像中的目标区域,具体过程为:

[0077]

1)使用的数据集为俯视采集的产品图像数据集,纤维板的样式为多种多样的。

[0078]

2)需要分割的像素共分为两类,即训练集对应标签标注过程为:单通道的语义标签,对应位置像素属于背景类的标注为0,属于纤维板的标注为1。

[0079]

3)网络的任务是分类,所有使用的loss函数为交叉熵损失函数。

[0080]

通过语义分割得到的0-1掩膜图像与原图像相乘,得到的图像中只含有纤维板图像,去除了背景的干扰,将获取到的图像转化为灰度图像,得到纤维板表面灰度图。

[0081]

s202、获取每个像素点对应的滑窗区域

[0082]

以纤维板表面灰度图像中每个像素点为中心,进行滑窗处理得到每个像素点对应的滑窗区域,存在缺陷的纤维板局部同一纤维的像素点其灰度值差异较小,所以对像素点进行滑窗处理得到滑窗区域,利用滑窗区域分析中心点的平滑程度。

[0083]

以每个像素点为中心,获取n

×

n大小的滑窗,会得到每个像素点对应的一个滑窗区域。

[0084]

s203、计算每个滑窗区域对应像素点的平滑度

[0085]

对于纤维板而言,良品与存在缺陷的纤维板表面整体灰度值混乱,如图3所示,没有规律可言,而存在缺陷的纤维板局部同一纤维的像素点其灰度值差异较小,像素点的平滑程度越好,其越有可能为缺陷区域的像素点,;因此分析滑窗区域的整体波动程度来确定该滑窗区域对应的像素点的平滑度。

[0086]

分别计算每个像素点对用的滑窗区域的波动程度,将该滑窗区域的波动程度归一化处理得到的值作为该滑窗区域对应的像素点的平滑度,计算公式如下:

[0087][0088]

式中:lx为滑窗区域对应的像素点的平滑程度,w

α

表示滑窗中第α个像素点的灰度值,α为滑窗内像素点的序号,n2为滑窗的面积,即滑窗内像素点的数量,tanh表示双曲线正切函数,起归一化的作用,ψ为超参数。

[0089]

平滑度越小,说明该像素点的平滑程度越好。

[0090]

s204、获取所有的目标连通域

[0091]

根据得到的所有像素点的平滑度来确定纤维板表面灰度图像中可能存在缺陷的目标连通域,通过对目标连通域的进一步分析,可以确定出缺陷区域,能够在减少计算量的同时,还能根据对缺陷区域的分析使最终分析的质量情况更精确。

[0092]

对图中所有像素点进行筛选,粗糙缺陷造成的板面局部高低起伏,同一纤维的像素点其灰度值邻接且相似,设定平滑度阈值,经验值lx取0.3,当像素点节点的平滑度lx小于等于0.3时,将其归为一类,此类像素点的灰度变化平滑,且粗糙缺陷造成的板面高低不平,属于同一纤维的像素点灰度变化也为平滑的,即此类像素点所组成的区域大概率为同一粗纤维。

[0093]

良品纤维板中由于采集时光照影响或板材自身的材质原因也存在此类平滑的区域。选取平滑程度lx值最小的像素点为目标像素点,采用基于区域生长法的方法获取目标连通域,即以目标像素点为中心点,在其八邻域区域范围进行搜索,将平滑度小于平滑度阈值的像素点连接得到一个目标连通域,然后对目标像素点进行更新,按照上述方法获取下一个目标连通域,迭代至没有符合条件的像素点时停止,得到所有的目标连通域。

[0094]

s205、构建各目标连通域的梯度直方图

[0095]

分析各目标连通域的梯度情况,梯度直方图能够清晰表现出目标连通域中像素点的方向一致性,获取目标连通域中各像素点在方向上与形态上的特征值,构建梯度直方图,根据对目标连通域中各像素点在方向与形态上的特征进一步分析像素点时候属于缺陷区域的像素点,进一步确定出缺陷区域。

[0096]

由于粗糙缺陷中的粗纤维灰度变化较为平滑,且像素点的梯度幅值相似,梯度方向也相似,故计算目标连通域中像素点的梯度相似性,根据目标连通域中像素点的梯度方向分布情况判定此区域是否为缺陷区域。具体操作如下:

[0097]

利用sobel算子获得像素点的水平梯度以及竖直梯度,像素点的梯度赋值为利用sobel算子获得像素点的水平梯度以及竖直梯度,像素点的梯度赋值为其中g表示梯度幅值大小,其对应的梯度方向为:如图4所示,g

x

表示像素点的水平梯度,gy表示像素点的竖直梯度。

[0098]

根据上述方法获取各目标连通域中每个像素点的梯度幅值和梯度方向,将角度范围分为a组,每组单元为10《a《20,通过像素点的梯度角度将目标连通域中的像素点分为a组,将每组中所有像素点的梯度值进行累加,即可得到a个数值,将组别作为横轴,每组中所有像素点的梯度值进行累加的结果作为纵轴构建目标连通域的梯度直方图,如图5所示。

[0099]

在此说明,a的取值不能过小,也不能过大,当a值过小时,无法反映出目标连通域中像素点的梯度相似性,当值过大时,组别太多,不能看出各像素点之间的梯度的明显差异,所以需要选择合适的组别数量对像素点的梯度相似性进行分析计算。

[0100]

梯度直方图中某组权重很大,则代表大多数像素点的梯度方向一致,均指向第j组所对应的方向,梯度直方图中各组权重越平均,则说明像素点的梯度方向一致性越差。值得注意的是传统梯度直方图是对某区域中所有像素点的梯度方向进行分组,对每组的梯度幅值进行聚类,根据幅值结果判定梯度方向分布,但此方法极易受到噪声点的影响,即某组中的像素点个数较少,但像素点的梯度幅值大,而某组中像素点的个数多,即指向同一方向的

像素点个数多,但像素点的梯度幅值小,此梯度直方图上反应的方向分布则会出现偏差,影响判断。本实施例中根据平滑性对像素点进行筛选,获取连通域中的像素点梯度幅值均相似,故可以解决此类问题。

[0101]

s206、计算各目标连通域为缺陷区域的概率

[0102]

计算对应目标连通域为缺陷区域的概率的公式为:

[0103][0104]

式中:pk为第k个目标连通域为缺陷区域的概率,tanh为双曲线正切函数,起归一化作用,ω为超参数,gj表示第k个目标连通域中第j组的幅值大小,即梯度直方图第j组的柱的高度,n表示第k个目标连通域中梯度直方图的组数,j为目标连通域中梯度直方图中分组的序号。

[0105]

s207、确定出所有的缺陷区域

[0106]

根据获取的各目标连通域内所有像素点的梯度赋值计算各目标连通域为缺陷区域的概率,设定缺陷阈值,分别对各目标连通域为缺陷区域的概率与缺陷阈值对比,确定出所有的缺陷区域。

[0107]

梯度直方图幅值的均值,表示梯度直方图中每个组的幅值均相等时,缺陷概率最小。pk的值越接近于1,此目标连通域为缺陷的概率越大。

[0108]

设定缺陷阈值p

t

,本实施例中缺陷阈值p

t

取0.8,当pk≥p

t

时,将该目标连通域判定为缺陷区域,根据此方法对每个目标连通域判断,确定出所有的缺陷区域。

[0109]

s208、计算各灰度值为标准灰度值的概率

[0110]

粗纤维的数量越多,粗纤维的灰度值与标准灰度值的差异越大,此纤维板的质量越差,利用纤维板表面灰度图像中各灰度值的频数和频率计算各灰度值作为标准灰度值的概率。

[0111]

缺陷部分的灰度值和标准灰度值有明显差异,通过建立的标准均值和方差计算各灰度值为标准灰度值的概率,最终确定标准灰度值,使后续分析的结果更准确。

[0112]

各灰度值为标准灰度值的概率的计算公式如下:

[0113][0114]

式中:fi为第i个灰度值为标准灰度值的概率,i为灰度值的数量,μ0为标准均值,σ

02

为标准方差。

[0115]

标准均值的计算公式为:

[0116][0117]

式中:pi为第i个灰度值出现的频率,为灰度值均值,im为频数最大的灰度值;

[0118]

其中灰度值均值的计算公式如下:

[0119]

[0120]

式中:ai为第i个灰度值对应的像素点的数量;b为图像总像素点数量。

[0121]

标准方差的计算公式为:

[0122][0123]

式中:σ

02

为标准方差。

[0124]

s209、确定出标准灰度值

[0125]

根据得到的各灰度值作为标准灰度值的概率,选择概率最大值对应的灰度值作为标准灰度值,作为对纤维板的质量进行评估的参数。

[0126]

由于纤维板灰度存在波动性,故利用灰度直方图的频数最大值或灰度均值代表标准像素的灰度值存在较大的偏差,但所需要的较为理想的标准灰度级一定位于灰度直方图的频数最大值与灰度均值之间,所以根据计算的各灰度值为标准灰度值的概率,取概率最大值对应的灰度值作为标准灰度值。

[0127]

s210、计算纤维板的质量系数

[0128]

根据对各缺陷区域中的灰度均值和标准灰度值的差异计算纤维板的质量系数,通过质量系数对纤维板的质量进行分类。

[0129]

提取每个缺陷区域中所有像点的灰度值,计算各缺陷区域的灰度均值,纤维板的质量

[0130]

系数的计算公式如下:

[0131][0132]

式中:v为纤维板的质量系数,l为缺陷区域的数量,l为缺陷区域的序号,f

l

为第l个域的灰度均值,f

im

为标准灰度值,tanh为双曲线正切函数,ψ为超参数,tanh、起归一化作用。

[0133]

至此,得到了纤维板的质量系数

[0134]

s211、对纤维板的质量进行分类

[0135]

将得到的纤维板的系数作为评估参数对纤维板的质量进行分类,确定纤维板的质量情况。

[0136]

设定纤维板质量分类范围,根据纤维板质量系数和纤维板质量分类范围对纤维板质量进行分类;

[0137]

当v∈(0,0.3),该纤维板质量属于优质品;

[0138]

当v∈(0.3,0.6),该纤维板质量属于合格品;

[0139]

当v∈(0.7,1),该纤维板质量属于瑕疵品。

[0140]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1