一种机场工程地基处理溶洞施工数字化管控系统及方法与流程

1.本发明属于施工监控技术领域,尤其涉及一种机场工程地基处理溶洞施工数字化管控系统及方法。

背景技术:

2.机场部分施工区域存在土(溶)洞,由于土(溶)洞区岩体具有承载能力差,容易引起主体不均匀沉降,对施工建筑物后期带来安全隐患,所以需要进行注浆处理。

3.发明人发现,实际施工过程中注浆处理属于隐蔽性施工,注浆施工用量以及注浆过程控制都比较困难;主要原因在于注浆施工无法直观的被施工人员察看、监测及探查,只能通过相关记录的资料间接反映或计算,且注浆施工过程注浆作业面分散,现场管理难度较大;主要存在两个问题,一是现场施工计量采用人工传递单据,人工核算,设计用量与记录资料所得施用量工存在相当大差异,且无法溯源,二是施工过程中施工质量是否达到设计要求判断困难的问题。

技术实现要素:

4.本发明为了解决上述问题,提出了一种机场工程地基处理溶洞施工数字化管控系统及方法;本发明用于解决注浆施工中存在的施工计量、质量控制、现场管理困难等问题;注浆原料监控系统通过利用智能地磅系统和app数据上传解决材料计量通过人工单据传递、人工核算造成的计量不准确问题以及效率低的问题;注浆施工监控系统通过在注浆施工机械上安装数字化终端的方式解决施工用量计量困难、不准确与设计用量差异过大和施工质量控制困难,是否达到设计图要求判断困难的实际问题;利用运输车辆管控系统和视频监控系统中轨迹回放、监控录像回放等功能解决无法溯源的问题。

5.为了实现上述目的,本发明提供了一种机场工程地基处理溶洞施工数字化管控系统,采用如下技术方案:

6.一种机场工程地基处理溶洞施工数字化管控系统,包括:

7.注浆原料监控系统,用于接收进场电子磅数据、进场原料来源及类型相关数据、水泥罐重量检测系统数据和制备水泥浆用水量监测数据;

8.注浆施工监控系统,用于接收监测注浆泵和砼输送泵的注浆终端模块采集的注浆施工的相关信息;

9.运输车辆管控系统,用于对所述进场原料来源及类型相关数据进行识别,匹配所述进场电子磅数据、车辆轨迹和所述进场原料来源及类型相关数据;

10.视频监控系统,用于对所述进场电子磅、所述注浆泵和所述砼输送泵的实时监控;

11.数据汇总系统,用于所述注浆原料监控系统、所述注浆施工监控系统、所述运输车辆管控系统和所述视频监控系统中数据的汇总。

12.进一步的,所述进场原料来源及类型相关数据至少包括运输车车牌信息、进场称重时间、出场称重时间、公司名称和原材料类型。

13.进一步的,进场电子磅数据包括运输车进场的重量、卸货后的运输车出厂的重量、进场称重时间、出场称重时间、进场称重图片、出场称重图片;通过汇总运输车进场的重量和出场重量的差值,计算汇总进场原料重量信息。

14.进一步的,对于进场周期固定及场内转运的运输车辆安装定位终端系统,实时回传车辆位置和轨迹信息。

15.进一步的,接收制浆站处用水量流量计回传的实时水流量信息、累计用水量信息。

16.进一步的,所述水泥罐重量检测系统,通过预先读取料仓空罐期间,注入干粉水泥过程中料位传感器的读数和干粉水泥重量,生成对应的曲线关系;当新注入未知重量的干粉水泥后,对照重量及料位传感器数值对应关系曲线,获得注入水泥重量和储存水泥重量信息。

17.进一步的,接收注浆泵和砼输送泵处注浆终端模块的相关信息,至少包括位置、注浆施工孔位、水泥浆流量、水泥浆流速、注浆压力、单孔注浆量、单孔注灰量数据。

18.进一步的,所述视频监控系统使用市电及太阳能供电两种供电方式。

19.为了实现上述目的,第二方面,本发明还提供了一种机场工程地基处理溶洞施工数字化管控方法,采用如下技术方案:

20.一种机场工程地基处理溶洞施工数字化管控方法,采用了如第一方面中所述的机场工程地基处理溶洞施工数字化管控系统,包括:

21.通过车辆进场时,接收车牌号、公司名称和原料类型信息,由进场电子磅前的摄像头对车辆车牌进行识别后开启障碍栏;车辆上磅,进行称重,称重完成后进场卸货,卸货完成后进行出场称重,称重完成后接收电子磅数据进行确认。汇总运输车进场的上磅重量和出场上磅重量的差值,计算汇总进场水泥、沙子、水泥等原料重量信息;

22.通过对周期固定及场内转运的运输车辆安装定位终端系统,获取原材料运输轨迹以供追溯;

23.通过预先读取料仓空罐期间,注入干粉水泥过程中料位传感器的读数和干粉水泥重量,生成对应的曲线关系;当新注入未知重量的干粉水泥后,对照重量及料位传感器数值对应关系曲线,获得注入水泥重量既水泥储量信息;

24.通过在水泥浆注浆泵管道上加装注浆施工监测设备,监测并记录注浆施工过程中注浆施工孔号、单孔注浆量、注浆压力、注浆水灰比等注浆施工过程中数据。通过汇总施工所有孔单孔注浆量信息可获得施工注浆总量,通过汇总单孔注浆量及施工时水灰比可获得注浆施工用水量、水泥用量;

25.通过对制浆站用水量、进场水泥量减掉水泥储量获得水泥用量可对注浆施工中注浆终端模块获取的施工用量进行对比验证,为施工计量提供依据。

26.与现有技术相比,本发明的有益效果为:

27.本发明中注浆原料监控系统通过利用智能地磅系统和app数据上传解决材料计量通过人工单据传递、人工核算造成的计量不准确问题以及效率低的问题;注浆施工监控系统通过在注浆施工机械上安装数字化终端的方式解决施工用量计量困难、不准确与设计用量差异过大和施工质量控制困难,是否达到设计图要求判断困难的实际问题;利用运输车辆管控系统和视频监控系统中轨迹回放、监控录像回放等功能解决无法溯源的问题。

附图说明

28.构成本实施例的一部分的说明书附图用来提供对本实施例的进一步理解,本实施例的示意性实施例及其说明用于解释本实施例,并不构成对本实施例的不当限定。

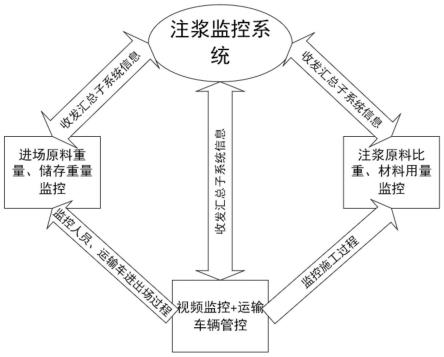

29.图1为本发明实施例1的系统流程图;

30.图2为本发明实施例1的整体方案原理图;

31.图3为本发明实施例1的水泥罐监测系统原理图;

32.图4为本发明实施例1的注浆监测系统原理图;

33.图5为本发明实施例1的原料运输车进场流程;

34.图6为本发明实施例1的原料运输称重流程图。

具体实施方式:

35.下面结合附图与实施例对本发明作进一步说明。

36.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

37.机场部分施工区域存在土(溶)洞,由于土(溶)洞区岩体具有承载能力差,容易引起主体不均匀沉降,对施工建筑物后期带来安全隐患,所以需要进行注浆处理。溶洞处理的目的旨在:(1)堵塞溶洞与外界的直接漏水通道,防止水土流失;(2)充填洞体内空隙,防止洞壁土体崩塌;(3)加固洞内原充填的欠固结的软弱土体,防止软弱土体在受附加应力及自重影响下产生较大的固结沉降变形,使洞内充填物与洞壁间产生过大的空隙;并且一定程度提高洞内填充物承载力特征值。

38.正如背景技术中记载的,实际施工过程中注浆处理属于隐蔽性施工,注浆施工用量以及注浆过程控制都比较困难;主要原因在于注浆施工无法直观的被施工人员察看、监测及探查,只能通过相关记录的资料间接反映或计算,且注浆施工过程注浆作业面分散,现场管理难度较大;存在两个问题,一是现场施工计量采用人工传递单据,人工核算,设计用量与记录资料所得施用量工存在相当大差异,且无法溯源,二是施工过程中施工质量是否达到设计要求判断困难的问题。

39.实施例1:

40.如图1所示,本实施例提供了一种机场工程地基处理溶洞施工数字化管控系统,包括:

41.注浆原料监控系统,用于接收进场电子磅数据、进场原料来源及类型相关数据、水泥罐重量检测系统数据和用水量监测数据;

42.注浆施工监控系统,用于接收安装与注浆泵和砼输送泵处注浆终端模块的相关信息;

43.运输车辆管控系统,用于对所述进场原料来源及类型相关数据进行识别,匹配所述进场电子磅数据和所述进场原料来源及类型相关数据;

44.视频监控系统,用于对所述进场电子磅、所述注浆泵和所述砼输送泵的实时监控;

45.数据汇总系统,用于所述注浆原料监控系统、所述注浆施工监控系统、所述运输车辆管控系统和所述视频监控系统中数据的汇总。

46.本实施例中的机场工程地基处理溶洞施工数字化管控系统依托于物联网,结合现场注浆原料监控系统、注浆施工监控系统和运输车辆管控系统等,实时监测回传现场施工设备数据至综合管理平台,全程监测分散施工区域的施工过程及各项施工参数,提高了施工监管的综合性、简便性和实时性;本实施例中的数据汇总系统可设置为综合管理平台。

47.本实施例中,所述注浆原料监控系统至少进场电子磅称重监测、水泥罐重量监测系统和制浆站用水量监测;

48.电子磅称重监测过程为:运输车司机采用app方式录入车牌、公司名称和运输原材料类型等信息,在运输车通过卡口时,卡口摄像头对车牌信息进行识,在运载运输车形式至地磅上后,系统采集整车及货物重量;待车辆卸货出场时,在经过电子地磅时通过车牌识别采集车辆毛重信息,系统通过汇总进场、出场重量差值计算汇总进场原料重量信息,并与车辆、公司、进场时间进行匹配储存并进行分析。

49.水泥罐重量监测系统:通过粉仓智能监测终端实时接收安装与水泥罐的各个支撑腿上安装的贴片式料位监测传感器、温度传感器等的监测数据,通过结合水泥罐自身重量信息,分析并回传水泥仓储重量;具体的,预先读取料仓空罐期间,注入干粉水泥过程中料位传感器的读数和干粉水泥重量,生成对应的曲线关系。当新注入未知重量的干粉水泥后,对照重量及料位传感器数数值对应关系曲线即可获得注入水泥重量。

50.本实施例中,所述粉仓智能监测终端是一种多用途称重显示器,适用于各种拉力、压力、张力测量、称重式料位,料斗秤、天车秤、吊秤、拉压力试验机等电阻应变式称重传感器的应用场合。在粮食、轻工、冶金、建材、化工、能源、机械等各行业工业过程称重与测力上广泛应用。

51.具体的,可以为ply650,采用smt生产,体积小,可靠性高。标准rs232/rs485输出接口可通过外接计算机进行数据通讯;一般参数为:电源:交流电220v

±

15%,50hz

±

4%;消耗功率:约为6w;工作温度:从0℃到50℃;湿度:≤85%相对湿度(无凝结水);模拟部分,适用传感器类型:所有电阻应变式测力与称重传感器;传感器输入电压:直流电5v

±

5%,最大可提供100毫安的电流;输入阻抗:大于10兆欧;通讯接口,方式:串行eia-rs232/rs485标准,rs232/rs485选择。

52.本实施例中,还对沙石、粉煤灰等原料监测,通过业主或施工单位对沙石、粉煤灰等原料指定囤积料仓,本实施例中定期采用三维激光扫描设备对料仓方量进行扫描,并定期将三维激光处理后的数据叠加位置、时间信息上传更新至web平台。

53.本实施例中,用水量监测为:在用水管道上串联水量监测终端设备,通过流量计对水管流经水量流速进行实时监测,并由水量监测终端回传至服务器,进行用量统计。

54.本实施例中,所述运输车辆管控系统主要结合车辆进场时录入的车辆信息(车牌号、公司名称、原料类型),采用视频监控技术对车辆车牌进行识别,将车辆上磅后的重量信息与车牌信息、上磅时间信息进行识别匹配,进而实现了对车辆进出场时间、进出运输车辆信息的管控;同时对于进场周期相对固定的运输车辆安装定位终端系统,该系统可以实时回传车辆位置、轨迹信息,可以根据现场实际需求回传运输车辆当前车辆影像和图片资料。

55.本实施例中,重量信息匹配管控过程为:当前车辆管控流程为车辆进场;司机通过手机app对车牌号、公司名称、车辆原料类型进行录入;由电子地磅前的摄像头对车辆车牌进行车牌识别后开启障碍栏;车辆上磅,待车辆停稳后,进行称重;称重完成后进场卸货;卸

货完成后进行出场称重;称重完成后司机通过手机app生成电子磅单提交给施工单位及监理单位确认。

56.根据施工需要可以实现无人值守称重,无人值守称重系统由电子地磅、led显示屏、智能升降栏杆、视频监控摄像头、红外光栅、声光报警器和地感线圈等构成。

57.本实施例中,采用了车辆定位终端,其技术参数为:视频1440p高清摄像头,支持153

°

大广角,音频:麦克风语音采集(支持语音对讲),扬声器音频输出,卫星定位:支持gps模块,支持时间速度等信息视频osd叠加,无线通讯:内置wi-fi模块,支持wi-fi热点和客户端模式(定制),4g通讯:支持4g模块国内全网通,录像存储:支持双tf卡存储,单卡最大支持256gb,循环录像,无缝连接不漏,app功能:支持视频实时查看、录像回放和参数设置等,平台对接:实时上传视频、录像回放、经纬度和速度等信息上传,陀螺仪感应:内置陀螺仪传感器,车辆发生碰撞或剧烈振动时启动紧急录像,紧急录像备份锁定。

58.本实施例中,所述注浆监测系统由安装在注浆泵和砼输送泵附近的注浆主控模块对位置、水泥流量、流速和压力传感器的各项数据进行实时采集,对现场的注浆位置信息、注浆水泥浆用量、注浆压力进行汇总、处理、并上传至服务器。web平台及手机app终端或二维码将实时显示注浆施工单元信息、施工位置坐标、水泥浆注浆用量、注浆压力等施工参数;

59.具体的,主控单元通过与流量计、压力进行通讯可以获取当前注浆监控参数;注浆口主控单元预先由注浆施工人员录入孔号,并通过导航屏点击功能按键进行操作,主控单元将设备编号、注浆孔号、注浆监控参数、本孔注浆开始后累计流量实时回传服务器;砼输送泵管路主控单元点击注浆开始按钮后,实时将注浆累计流量回传至服务器。

60.服务器接收到注浆主控单元回传数据后,实时保存注浆回传数据,对累计注浆量进行统计、对砼输送泵输送量进行统计,对注浆孔结合施工单位提供施工设计点位图纸进行图形化展示,统计溶洞注浆累计注浆量,并根据溶洞勘探设计量显示注浆施工进度。

61.所述注浆终端模块主要由控制单元、通讯模块、卫星定位模块、水泥浆流量传感器、水泥浆压力传感器等构成,部分部件的参数如表1所示:

62.表1部件的参数

63.[0064][0065]

本实施例中,所述视频监控系统通过对施工场地的选点,对现场的电子地磅、注浆泵、砼输送泵、拌合站等重要的施工地点进行实时监控;视频监控使用市电及太阳能供电两种供电方式,采用vpdn链路方式进行视频数据传输,达到全场位置无约束重点位置可监控。

[0066]

移动视频检测装置采用常规视频检测机器人实现,可以理解的,可以通过在移动小车上设置监控装置实现,在此不再详述;设置移动视频检测装置的目的在于,在施工进行中且需要进行视频监控未能覆盖到位的地点采用移动视频检测装置,以弥补视频监控安装与施工速度的时间差。

[0067]

本实施例中,所述综合管理平台实时获取注浆施工终端系统、原料监测系统、运输车辆管控系统和视频监控系统回传的各项数据;原材料运输车辆的进出场时间信息、车辆货物总重信息、车辆重量信息、运输车辆公司信息等;注浆施工监控系统采集并回传当前砼输送泵的压力、流量及注浆泵位置坐标、流量、水灰比、压力等信息;视频监控系统实时采集现场车辆、人员、施工过程的车牌及影像资料;车辆管控系统采集并回传车辆的车牌、公司信息、原料运输类型、运输车辆位置轨迹及图像信息;具体功能如下:

[0068]

运输车辆管控功能:对智能地磅数据与运输车辆关联并进行管控、运输车辆位置及轨迹回放和运输车辆车载终端图像资料回传等;

[0069]

注浆施工过程管控,利用web平台及app对注浆施工进行管控,包括区域内注浆泵的位置信息、注浆流量、注浆压力信息、本日累计注浆量、当前注浆比重信息等施工情况;

[0070]

施工任务派遣,通过平台可以对设备进行施工区域的派遣并指定施工区域的相关施工标准;

[0071]

图形报告功能,图形化显示当前施工区域所属施工位置,并以报表的形式显示低标号混凝土和袖阀管注浆的工程量、注浆开始时间、注浆结束时间、注浆平均注浆比重、注浆泵位置等信息;图形报告可以感觉用户需要导出pdf文件。

[0072]

施工统计功能:产能分析,查看施工单位当前注浆终端设备投入信息统计、用水量统计、进场原材料重量的统计、水泥罐等原料存储重量统计、注浆材料用量统计,对日产能进行分析。

[0073]

施工报警功能:对施工过程中的注浆压力异常、注浆流量异常进行报警。

[0074]

视频监控功能:通过视频监控平台可以对电子地磅、注浆施工区域、砼输送泵、水泥罐等重要的施工管控点进行覆盖监控;通过云平台可以实现现场视频摄像头拍摄方位调整、变焦等功能;视频监控平添通过本地磁盘对视频影像进行存储,具备视频进行历史回放及视频时间区间视频下载功能。

[0075]

本实施例关联了运输车辆信息与自动地磅,改变了数据通过人工单据传递的方式,提高原料统计准确率,原料控制环节由原来的人工核算改为自动核算提高数据核算效率,减少了人为因素,由每周每天2-3小时用与数据时间缩减到30分钟,减少人工投入。施工控制采用数字化手段,提高施工效率、施工质量检验有据可依,解决监理旁站困难的问题。施工计量方面采用数字化计量,改变原来人工统计方式,施工量计量准确性提高,差异由原来的50%-100%缩小到20%。该专利在广州白云机场三期扩建工程的应用6个月时间,节省原料支出4000万。

[0076]

本实施例可通过多环节监测,可实现多数据采集实现通过水泥料仓水泥记录原料水泥用量、智能地磅系统记录运输原料情况、通过注浆记录终端系统记录实际注浆工程量进、储、用三环节避免人员弄虚作假,减少人员计量的参与,避免人员漏记、错记注浆施工量的情况。

[0077]

实施例2:

[0078]

本实施例提供了一种机场工程地基处理溶洞施工数字化管控方法,采用了如实施例1中所述的机场工程地基处理溶洞施工数字化管控系统,包括:

[0079]

一种机场工程地基处理溶洞施工数字化管控方法,采用了如第一方面中所述的机场工程地基处理溶洞施工数字化管控系统,包括:

[0080]

通过车辆进场时,接收车牌号、公司名称和原料类型信息,由进场电子磅前的摄像头对车辆车牌进行识别后开启障碍栏;车辆上磅,进行称重,称重完成后进场卸货,卸货完成后进行出场称重,称重完成后接收电子磅数据进行确认。汇总运输车进场的上磅重量和出场上磅重量的差值,计算汇总进场水泥、沙子、水泥等原料重量信息;

[0081]

通过对周期固定及场内转运的运输车辆安装定位终端系统,获取原材料运输轨迹以供追溯;

[0082]

通过预先读取料仓空罐期间,注入干粉水泥过程中料位传感器的读数和干粉水泥重量,生成对应的曲线关系;当新注入未知重量的干粉水泥后,对照重量及料位传感器数值

对应关系曲线,获得注入水泥重量既水泥储量信息;

[0083]

通过在水泥浆注浆泵管道上加装注浆施工监测设备,监测并记录注浆施工过程中注浆施工孔号、单孔注浆量、注浆压力、注浆水灰比等注浆施工过程中数据。通过汇总施工所有孔单孔注浆量信息可获得施工注浆总量,通过汇总单孔注浆量及施工时水灰比可获得注浆施工用水量、水泥用量;

[0084]

通过对制浆站用水量、进场水泥量减掉水泥储量获得水泥用量可对注浆施工中注浆终端模块获取的施工用量进行对比验证,为施工计量提供依据。

[0085]

以上所述仅为本实施例的优选实施例而已,并不用于限制本实施例,对于本领域的技术人员来说,本实施例可以有各种更改和变化。凡在本实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1