一种高性能再生骨料透水混凝土的设计方法

1.本发明涉及混凝土配合比设计技术领域,具体涉及一种高性能再生骨料透水混凝土的设计方法。

背景技术:

2.随着我国工业化、城镇化进程的不断深入,建筑、基础设施等行业快速发展,在新建、改建、扩建、拆除等生产环节中产生了大量的建筑垃圾。2020年我国建筑垃圾总产量超30亿吨,其中绝大部分被简单填埋、露天堆放等处理,有效回收利用率约为5%,造成了严重的资源浪费和环境污染。与此同时,我国2020年天然砂石需求量约为200亿吨,大规模开采天然砂石将导致资源枯竭和生态环境恶化。因此,亟须加强建筑垃圾绿色低碳资源化利用。

3.建筑垃圾经破碎、分级、水洗、烘干等工艺处理形成再生骨料,可用于制备透水混凝土。然而,一方面由于透水混凝土是一种典型的非均质、多相复合材料,且内部存在大量的连通孔隙;另一方再生骨料具有孔隙率高、吸水率大、微裂缝多、压碎指标大、坚固性差、非均质性高等缺陷,导致再生骨料透水混凝土强度低和耐久性相差,严重制约其推广应用。

4.目前,针对再生骨料透水混凝土耐久性提升方法可分为配合比优化设计、再生骨料强化处理、胶凝材料优化设计三种类别。第一类是通过优化配合比设计,如调整再生骨料含量、水灰比、骨料粒径、孔隙率、添加剂等提升再生骨料透水混凝土整体力学性能,进而提升耐久性。第二类是再生骨料强化处理方法,通常采用机械研磨、加热研磨、超声波清洗、酸性溶液分解、火山灰浆液浸泡、水玻璃浸泡、聚合物乳液浸泡、生物沉积和碳化等方法对再生骨料进行强化处理,从而改善再生骨料表面微观结构,减少骨料缺陷带来的不利影响。第三类是胶凝材料优化方法,通过添加粉煤灰、硅灰等辅助胶凝材料改善水泥基体力学性能、粘结性、流动性等,从而提升再生骨料透水混凝土力学性和耐久性。

5.目前,第一类传统的透水混凝土配合比设计方法难以消除再生骨料缺陷对其耐久的影响,不能保障在同时满足渗透性和力学性能前提下,实现再生骨料的高比例掺入。第二类骨料强化方法由于强化工艺繁琐,经济成本高,再生骨料强化处理手段难以实现推广应用。第三类是胶凝材料优化方法,通常采用经验法、正交法等确定各辅助胶凝材料含量,未能系统分析各组分含量对水泥基体性能变化趋势的影响,不能保证各组分含量取值最优

技术实现要素:

6.本发明的目的在于提供一种高性能再生骨料透水混凝土的设计方法,其采用单纯型重心设计法对水泥(c)、粉煤灰(fa)和硅灰(sf)组成的三元胶凝体系进行优化设计,系统分析各凝胶材料对水泥基体性能的影响,确定各组分的最佳含量,基于高性能水泥基体,搭配不同含量的再生骨料,实现再生骨料透水混凝土力学性能、渗透性和耐久性的全面提升,从而可以解决背景技术中涉及的技术问题。

7.本发明的技术方案为:

8.一种高性能再生骨料透水混凝土的设计方法,其特征在于,该设计方法包括如下

步骤:

9.胶凝材料配合比设计,具体包括:

10.确定水泥、粉煤灰和硅灰的体积含量范围,其中水泥40%~70%,粉煤灰30%~60%,硅灰0%~30%;

11.选取三元坐标系中三个定点、三边中点和三角形中心作为测试点,确定粉煤灰和硅灰的体积含量;

12.确定水胶比取值范围为:0.12~0.15,并由浆体流动性调节减水剂含量;

13.测试各个测试点28d的抗压强度值;

14.绘制抗压强度等值线图;

15.确定胶凝材料中水泥、粉煤灰、硅灰和减水剂的最佳含量;

16.再生骨料透水混凝土配合比设计,具体包括:

17.根据确定的胶凝材料中水泥、粉煤灰、硅灰和减水剂的最佳含量,将水泥、粉煤灰、硅灰和减水剂加入搅拌机中搅拌;

18.加入水继续搅拌;

19.加入骨料继续搅拌,所述骨料包括再生细骨料和天然粗骨料;

20.采用插捣法分三层浇筑,每层厚度大致相同,按照螺旋方向从边缘到中心均匀垂直插捣20~30次,插捣底层时捣棒应接触到试模底部,插捣上层时捣棒应插入下面一层20~30mm;

21.常温养护,再进行热浴,得到高性能再生骨料透水混凝土。

22.作为本发明的一种优选改进,在胶凝材料配合比设计步骤中,水泥为硅酸盐水泥。

23.作为本发明的一种优选改进,在胶凝材料配合比设计步骤中,采用公式(1)绘制抗压强度等值线图:

24.fc=a1x1+a2x2+a3x3+a

12

x1x2+a

13

x1x3+a

23

x2x3+a

123

x1x2x3ꢀꢀꢀꢀ

(1)

25.其中,fc为实测抗压强度值,mpa;xi(i=1,2,3)分别为水泥、粉煤灰和硅灰的体积含量,a1、a2、a3、a

12

、a

13

、a

23

、a

123

为多项式拟合系数。

26.作为本发明的一种优选改进,在再生骨料透水混凝土配合比设计步骤中,搅拌机为卧式搅拌机。

27.作为本发明的一种优选改进,在再生骨料透水混凝土配合比设计步骤中,将水泥、粉煤灰、硅灰和减水剂加入搅拌机中搅拌2min。

28.作为本发明的一种优选改进,在再生骨料透水混凝土配合比设计步骤中,加入水继续搅拌3min。

29.作为本发明的一种优选改进,在再生骨料透水混凝土配合比设计步骤中,加入再生骨料继续搅拌5min。

30.作为本发明的一种优选改进,在再生骨料透水混凝土配合比设计步骤中,常温养护24h,再进行90℃热浴48h。

31.本发明提供的高性能再生骨料透水混凝土的设计方法的有益效果如下:

32.1、采用单纯型重心法对胶凝材料进行优化设计,选取水泥基体的流动性和抗压强度作为性能目标函数,可以分析出分胶凝材料含量对基体抗压强度的影响,最终确定各组分胶凝材料含量,从而可以制备一种超低水比的高性能水泥基材料;

33.2、根据不同应用场景的路用需求,基于超低水灰比的高性能水泥基材料,通过高比例掺入再生骨料,显著改善了再生骨料透水混凝土的力学性能、渗透性和耐久性;

34.3、拓宽了再生骨料透水混凝土的应用场景,促进建筑固体废弃物大规模资源化再利用;

35.4、通过再生骨料透水混凝土配合比设计,可以分析出高性能水泥基体和再生骨料含量对透水混凝土力学性能和耐久性的影响,从而制备出一种力学性能、渗透性和耐久性得到了全面提升的再生骨料透水混凝土。

附图说明

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

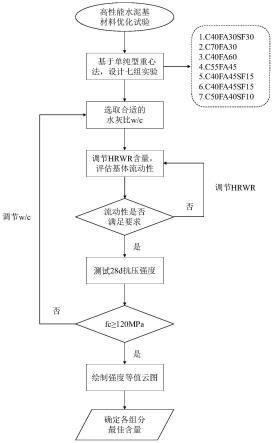

37.图1为本发明胶凝材料配合比设计的流程图;

38.图2为本发明三元坐标系图;

39.图3为本发明抗压强度等值线图;

40.图4为本发明再生骨料透水混凝土配合比设计的流程图。

具体实施方式

41.下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

43.本发明提供一种高性能再生骨料透水混凝土的设计方法,该设计方法包括如下步骤:

44.请参阅图1所示,胶凝材料配合比设计,具体包括:

45.确定水泥、粉煤灰和硅灰的体积含量范围,其中,水泥为硅酸盐水泥,水泥40%~70%,粉煤灰30%~60%,硅灰0%~30%;

46.选取三元坐标系中三个定点、三边中点和三角形中心作为测试点,对应图2中编号为

①

~

⑦

,根据体积法确定粉煤灰和硅灰的体积含量;

47.确定水胶比取值范围为:0.12~0.15,并由浆体流动性调节减水剂(hrwr)含量;

48.测试各个测试点28d的抗压强度值;

49.绘制抗压强度等值线图,参阅图3所示;

50.具体的,采用公式(1)绘制抗压强度等值线图:

51.fc=a1x1+a2x2+a3x3+a

12

x1x2+a

13

x1x3+a

23

x2x3+a

123

x1x2x3ꢀꢀꢀꢀ

(1)

52.其中,fc为实测抗压强度值,mpa;xi(i=1,2,3)分别为水泥、粉煤灰和硅灰的体积

含量,a1、a2、a3、a

12

、a

13

、a

23

、a

123

为多项式拟合系数。

53.确定胶凝材料中水泥、粉煤灰、硅灰和减水剂的最佳含量,具体参见表1所示:

54.表1高性能水泥基材料配合比

[0055][0056]

其中,以c40fa30sf30为例,表示胶凝材料中水泥、粉煤灰和硅灰所占体积分别为:40%、30%和30%,其中con作为参照组。

[0057]

再结合图3所示,可见,基于水泥基体流动性和抗压强度性能需求,确定了高性能水泥基体中水泥、粉煤灰、硅灰含量分别为:55%、30%和15%。

[0058]

请参阅图4所示,再生骨料透水混凝土配合比设计,具体包括:

[0059]

根据确定的胶凝材料中水泥、粉煤灰、硅灰和减水剂的最佳含量,将水泥、粉煤灰、硅灰和减水剂加入卧式搅拌机中搅拌2min;

[0060]

加入水继续搅拌3min;

[0061]

加入骨料继续搅拌5min,所述骨料包括再生细骨料和天然粗骨料;

[0062]

采用插捣法分三层浇筑,每层厚度大致相同,按照螺旋方向从边缘到中心均匀垂直插捣20~30次,插捣底层时捣棒应接触到试模底部,插捣上层时捣棒应插入下面一层20~30mm;

[0063]

常温养护24h,再进行90℃热浴48h,得到高性能再生骨料透水混凝土。

[0064]

需要进一步说明的是,在再生骨料透水混凝土配合比设计时,针对不同应用场景对再生骨料透水混凝土力学性能、渗透性和耐久性需求的不同,本发明设计了4种配合比:

[0065]

0#:作为对照组,胶凝材料为普通水泥,集料为天然粗骨料。

[0066]

1#:胶凝材料为高性能水泥基,集料为天然粗骨料。

[0067]

2#:胶凝材料为高性能水泥基,集料为30%的再生细骨料和70%的天然粗骨料。

[0068]

3#:胶凝材料为高性能水泥基,集料为50%的再生细骨料和50%的天然粗骨料。

[0069]

具体配合比设计见表2。

[0070]

表2透水混凝土配合比

[0071][0072]

试验结果表明:

[0073]

抗压强度和抗折强度试验参照《gb/t 500812002普通混凝土力学性能试验方法标准》;渗透性试验参照《cjj/t 253-2016再生骨料透水混凝土应用技术规程》;冻融循环试验参照《gbt 50082-2009普通混凝土长期性能和耐久性能试验方法标准》,共设置五个冻融水平:0次、25次、50次、75次和100次。选取质量损失率和弹性模量折减率作为表征冻融损失的物理量,通常认为质量损失率超5%,或时弹性模量折减率大于60%时,判定为发生冻融破坏。试验结果如下表3和4所示:

[0074]

表3再生骨料透水混凝土物理力学性能

[0075][0076]

表4冻融耐久性

[0077]

[0078]

结果表明,当再生骨料含量为0%、30%和50%时,28d抗压强度分别提升72.4%、100%和44.9%;50次冻融循环质量损失分别为1.5%、2.2%和2.5%,力学性能、渗透性和耐久性得到了全面提升。

[0079]

本发明提供的高性能再生骨料透水混凝土的设计方法的有益效果如下:

[0080]

1、采用单纯型重心法对胶凝材料进行优化设计,选取水泥基体的流动性和抗压强度作为性能目标函数,可以分析出分胶凝材料含量对基体抗压强度的影响,最终确定各组分胶凝材料含量,从而可以制备一种超低水比的高性能水泥基材料;

[0081]

2、根据不同应用场景的路用需求,基于超低水灰比的高性能水泥基材料,通过高比例掺入再生骨料,显著改善了再生骨料透水混凝土的力学性能、渗透性和耐久性;

[0082]

3、拓宽了再生骨料透水混凝土的应用场景,促进建筑固体废弃物大规模资源化再利用;

[0083]

4、通过再生骨料透水混凝土配合比设计,可以分析出高性能水泥基体和再生骨料含量对透水混凝土力学性能和耐久性的影响,从而制备出一种力学性能、渗透性和耐久性得到了全面提升的再生骨料透水混凝土。

[0084]

尽管本发明的实施方案已公开如上,但并不仅仅限于说明书和实施方案中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里所示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1