一种基于CAE的带连杆的驱动桥壳刚度分析系统的制作方法

一种基于cae的带连杆的驱动桥壳刚度分析系统

技术领域

1.本发明涉及底盘驱动桥壳刚度检测技术领域,特别涉及一种基于cae的带连杆的驱动桥壳刚度分析系统。

背景技术:

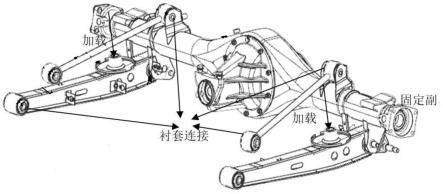

2.带连杆的驱动桥壳的刚度是桥壳在静态受载时表现出的抵抗变形的能力,如果桥壳刚度不足,会造成轴承异响,半轴卡滞,油封漏油等问题,如图1所示,现有技术中采用的是将桥壳放在五连杆中进行cae模拟,将左右法兰固定,五连杆与桥壳采用衬套单元进行连接,五连杆与车身连接采用衬套单元进行连接,所有网格采用1阶四面体单元,然后通过杠杆比将轮心的载荷换算出弹簧盘的受力,将力加载在弹簧盘,然后进行计算获得带连杆的驱动桥壳的刚度。

3.这种方案存在以下技术问题:

4.1、边界问题,左右法兰固定,这与驱动桥壳简支梁受力不符;

5.2、连接问题,五连杆与车身连接采用衬套单元进行连接于五连杆与车身连接采用衬套单元进行连接,这里引入了复杂的衬套的变形,会使桥壳的刚度变弱,不能反映桥壳的真实刚度;

6.3、由于桥壳几何较复杂,所有网格采用1阶四面体单元,1阶四面体单元进一步弱化了桥壳的刚度;

7.4、载荷加载问题,由于空间角度问题,利用杠杆比只能初步的估算,不能反映桥壳真实的受力。

技术实现要素:

8.本发明的主要目的在于提出一种基于cae的带连杆的驱动桥壳刚度分析系统,旨在解决现有技术中在分析驱动桥壳刚度中存在的技术问题。

9.为实现上述目的,本发明提供了一种基于cae的带连杆的驱动桥壳刚度分析系统,包括驱动桥壳,对称设置于所述驱动桥壳两侧的第一上摆臂连杆、第二上摆臂连杆、第一下摆臂连杆和第二下摆臂连杆,所述第一上摆臂连杆、第二上摆臂连杆、第一下摆臂连杆和第二下摆臂连杆的一端通过转动副与后桥连接,另一端通过转动副与车身连接。

10.本发明进一步地技术方案是,所述第一下摆臂连杆和第二下摆臂连杆上分别耦合设置有弹簧,其中,所述弹簧的下端端通过弹簧座安装于所述第一下摆臂连杆和第二下摆臂连杆上,上端与车体连接。

11.本发明进一步地技术方案是,所述驱动桥壳的轮心一端约束1235自由度,另一端约束135自由度。

12.本发明进一步地技术方案是,在进行驱动桥壳刚度分析时通过hypermesh进行网格划分,网格采用2阶四面体单元。

13.本发明进一步地技术方案是,在进行驱动桥壳刚度分析时通过adams动力学提取

想应姿态下的弹簧受力。

14.本发明基于cae的带连杆的驱动桥壳刚度分析系统的有益效果是:本发明通过上述技术方案获得的计算结果与实测结果相吻合,提升了刚度分析的准确性,可对带连杆的驱动桥壳刚度分析提供指导作用。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

16.图1是现有技术中带连杆的驱动桥壳刚度分析模型示意图;

17.图2是本发明基于cae的带连杆的驱动桥壳刚度分析系统较佳实施例的模型示意图。

18.附图标号说明:

19.桥壳1;第一上摆臂连杆2;第二上摆臂连杆3;第一下摆臂连杆4;第二下摆臂连杆5;转动副6;弹簧7;简支梁8。

20.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.鉴于驱动桥壳的刚度是桥壳开发必须满足项,桥壳刚度不足,会造成轴承异响,半轴卡滞,油封漏油等一系列问题,以往带连杆的驱动桥壳刚度分析方法在边界问题、连接问题、网格问题,载荷加载问题存在不太合理的问题,造成带连杆的驱动桥壳刚度分析方法与实际测试的低,由此本发明提出一种基于cae的带连杆的驱动桥壳刚度分析系统,本发明基于cae的带连杆的驱动桥壳刚度分析系统所采用的技术方案主要是通过hypermesh进行网格划分,网格采用2阶四面体单元,上/下摆臂连杆通过转动副与后桥、车身(大地)连接,消除衬套单元的变形对刚度的贡献,真实反映带连杆的驱动桥壳本体的刚度,弹簧座通过耦合连接,在耦合点加载,为了使加载的准确性,考虑空间角度的影响,借助adams动力学提取弹簧受力,然后在轮心位置建立耦合单元,在两耦合点处分别约束1235自由度、135自由度。

23.具体地,如图2所示,本发明基于cae的带连杆的驱动桥壳刚度分析系统较佳实施例包括驱动桥壳1,对称设置于所述驱动桥壳1两侧的第一上摆臂连杆2、第二上摆臂连杆3、第一下摆臂连杆4和第二下摆臂连杆5,所述第一上摆臂连杆2、第二上摆臂连杆3、第一下摆臂连杆4和第二下摆臂连杆5的一端通过转动副6与后桥连接,另一端通过转动副6与车身连接。

24.为了真是反映带连杆的驱动桥壳1本体的刚度,消除衬套单元变形对刚度的贡献,因此,本实施例将所述第一上摆臂连杆2、第二上摆臂连杆3、第一下摆臂连杆4和第二下摆

臂连杆5的一端通过转动副6与后桥连接,另一端通过转动副6与车身连接,即采用性连接。

25.本实施例中,所述第一下摆臂连杆4和第二下摆臂连杆5上分别耦合设置有弹簧7,其中,所述弹簧7的下端通过弹簧座安装于所述第一下摆臂连杆4和第二下摆臂连杆5上,上端与车体连接。

26.其中,所述驱动桥壳1的轮心一端约束1235自由度,另一端约束135自由度。

27.为了模拟带连杆的驱动桥壳1简支梁8的特点,本实施例对边界问题进行了修正,轮心一端约束1235自由度,另一端约束135自由度,连杆与车身(大地)通过转动副6连接,约束除转动自由度外的六个方向的自由度。

28.本实施例中,在进行驱动桥壳刚度分析时通过hypermesh进行网格划分,网格采用2阶四面体单元。

29.为了消除网格单元类型对带连杆的驱动桥壳1本体刚度的影响,本实施例进行驱动桥壳刚度分析时通过hypermesh进行网格划分,网格采用2阶四面体单元。

30.本实施例中,在进行驱动桥壳刚度分析时通过adams动力学提取想应姿态下的弹簧7受力。

31.本实施例考虑到现有技术中载荷加载问题,由于空间角度问题,利用杠杆只能初步的估算,因此,为了提高弹簧座加载精度,本实施例在进行驱动桥壳刚度分析时借助adams动力学提取想应姿态下的弹簧7受力。具体是通过adams建立五连杆半独立悬架的动力学模型,在轮心处施加满载的轴荷,然后反求出弹簧7的受力,目的就是获得准确的加载力。

32.本发明基于cae的带连杆的驱动桥壳刚度分析系统的有益效果是:本发明通过上述技术方案获得的计算结果与实测结果相吻合,提升了刚度分析的准确性,可对带连杆的驱动桥壳刚度分析提供指导作用。

33.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1