基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法与流程

1.本发明涉及一种基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法。

背景技术:

2.酒是中华民族的传统文化,是五千年华夏文明中的瑰宝,但目前我国的白酒制造行业还属于劳动密集型行业,机械化程度低,大部分的白酒企业还处于手工操作生产的原始模式。近年来,受到劳动力成本不断攀升、土地资源日益紧张以及国家发展高效、低耗产业政策的影响,中国白酒酿造生产行业进行技术革新、改变传统的生产方式已经迫在眉睫,数字化及智能化是其未来发展方向。

3.目前,白酒无论是酱香型还是浓香型其酿造工艺都以固态发酵为主,酿造过程中用到多种颗粒类原料,包括粮食、酒曲及稻壳、糠壳等。以高粱为例,它的营养成分及物理性质使其具有出酒率高、酿酒清冽香醇的特点,远胜其它禾谷、薯类、豆类等粮食作物,我国的主要白酒多使用高粱作为酿造主料。研究表明,不同产地、品种的高粱在直链淀粉、支链淀粉、蛋白质、丹宁酸、脂肪等成分上有变化,最终会影响出酒的品质和产量。而实际生产中,常有以次充好将粳高粱掺入糯高粱的情况,损害了酿酒成品质量的一致性,也降低了生产效益。

4.因此,对于高粱原料的来源和品种进行监测是固态酿造白酒工艺过程中的重要环节。然而,现有的原料检验多通过人工抽取样本并观察筛分的方法进行,其对工人经验的依赖程度较大,机械化自动化的程度仍然较低,在精确程度与时间成本方面都还有很大的提升空间。实验室研究常采用生物化学方法、近红外光谱和高光谱成像方式辨别不同品种颗粒状原料,但前者需要研磨粉碎,耗时较长,后两者设备较昂贵,均不适合大规模应用到工业生产中。

技术实现要素:

5.有鉴于此,本发明提供一种基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法,该方法的自动化程度高,精确度高,且省时省力。

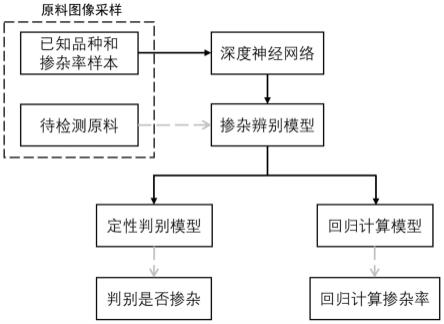

6.一种基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法,包括以下步骤:步骤1:提供已知品种和掺杂率的颗粒状原料样本的图像;步骤2:使用深度神经网络,以步骤1提供的图像作为输入,训练掺杂辨别模型,掺杂辨别模型包括掺杂定性判别模型和掺杂率回归计算模型;步骤3:将待检测颗粒状原料分散开,并拍摄待检测颗粒状原料的图像;步骤4:对步骤3中拍摄的图像,利用步骤2训练好的掺杂辨别模型,定性判别是否掺杂并计算掺杂率。

7.与现有技术相比,本发明提供的基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法,可以实现对制酒颗粒状原料的持续采样及粒度在线测量,同时建立样本模型数据库,便于不断迭代提升模型,对酿造行业数字化及智能化生产和精细化管理提供技术支持。另外,所述基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法可以实现酿造过程中投

放原料的实时在线监测同时便于工人抽样筛查,有助于为酒品分级以及精细化的管理提供必要的数据支撑,让原料检测不再全靠人工,提高精确度。本发明的基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法可以快速无损检测高粱颗粒品种,促进了固态白酒酿造工业的数字化改造及生产效率的提升。

附图说明

8.图1是本发明实施例1的算法框架流程图。

9.图2是本发明实施例1和本发明实施例2使用的resnet-18网络结构图。

10.图3是本发明实施例1的回归计算模型训练过程损失曲线图。

11.图4是本发明实施例2的算法框架流程图。

12.图5是本发明实施例2的分类模型训练过程损失曲线图。

13.图6是本发明实施例2的分类模型训练过程验证集准确率图。

14.图7是本发明实施例2的分类模型测试集上roc曲线。

15.图8是本发明实施例2的回归计算模型训练集损失曲线图。

16.图9是本发明实施例2的回归计算模型验证集损失曲线图。

17.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

18.下面将结合附图及具体实施例对本发明提供的基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法作进一步的详细说明。

19.一种基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法,其具体步骤包括:

20.步骤1:提供已知品种和掺杂率的颗粒状原料样本的图像;

21.步骤2:使用深度神经网络,以步骤1提供的图像作为输入,训练掺杂辨别模型,掺杂辨别模型包括掺杂定性判别模型和掺杂率回归计算模型;

22.步骤3:将待检测颗粒状原料分散开,并拍摄待检测颗粒状原料的图像;

23.步骤4:对步骤3中拍摄的图像,利用步骤2训练好的掺杂辨别模型,定性判别是否掺杂并计算掺杂率。

24.具体的,在步骤1中,可以使用低成本的视觉传感器,如ccd工业相机等,拍摄已知品种和掺杂率的颗粒状原料样本的图像。

25.在步骤2中,深度神经网络可以使用基于卷积神经网络(cnn)和transformer的各变种模型,如resnet,vision transformer(vit)等。

26.在步骤3中,将待检测颗粒状原料放置于振动台,利用振动台将待检测颗粒状原料分散开,减少待检测颗粒状原料颗粒粘连。并采用ccd工业相机等拍摄待检测颗粒状原料的图像。

27.在步骤4中,利用步骤2训练好的掺杂定性判别模型对步骤3中拍摄的图像进行定性判别,即判别是否有掺杂,再利用步骤2训练好的掺杂率回归计算模型计算掺杂率。

28.请参阅图1,本发明实施例1提供一种基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法,其具体步骤包括:

29.步骤1:提供糯高粱以及已知粳高粱掺杂率的颗粒状原料样本的图像。具体的,将

糯高粱以及已知粳高粱掺杂率的颗粒状原料分别放置于振动台,利用振动台将高粱颗粒分散开,减少糯高粱以及已知粳高粱掺杂率的颗粒状原料颗粒粘连。并采用低成本的视觉传感器,如ccd工业相机等,拍摄糯高粱以及已知粳高粱掺杂率的颗粒状原料样本的图像。

30.在本实施例中,按照粳高粱掺杂率分别为10%,20%,30%,40%,50%配制掺杂颗粒状原料样本,并采用ccd工业相机拍摄纯糯高粱以及粳高粱掺杂率分别为10%,20%,30%,40%,50%的颗粒状原料样本,得到多张图像。

31.步骤2:使用深度神经网络,以步骤1提供的图像作为输入,训练掺杂辨别模型,掺杂辨别模型包括掺杂定性判别模型和掺杂率回归计算模型。

32.在步骤2中,可以使用任意一种深度神经网络分类模型实现对颗粒状原料图像的掺杂判别分类。例如,可以使用基于卷积神经网络(cnn)和transformer的各变种模型,如resnet,vit等。在本实施例中,选取经典的resnet-18网络分类模型实现对颗粒状原料图像的掺杂判别分类,网络模型的结构如图2所示。当然,也可以使用相似结构或其它深度神经网络模型,利用构造好的不同掺杂率的样品数据集,进行有监督学习,得到输出为掺杂率的拟合模型。

33.具体的,使用步骤1中通过ccd工业相机拍摄的糯高粱以及粳高粱掺杂率分别为10%,20%,30%,40%,50%的颗粒状原料样本共170张图像作为输入,以resnet-18网络骨干结构为基础,添加全连接层,训练掺杂辨别模型,即,训练掺杂定性判别模型和掺杂率回归计算模型。回归计算模型训练过程均方误差曲线如图3所示。

34.定性判别模型在测试集上的识别准确率可以达到99%,回归计算模型估计的掺杂率与真实值的平均绝对误差mae为6.38,均方根误差rmse为7.07,回归系数r2为0.75。

35.步骤3:将待检测颗粒状原料分散开,并拍摄待检测颗粒状原料的图像。

36.具体的,将待检测颗粒状原料放置于振动台,利用振动台将待检测颗粒状原料分散开,减少待检测颗粒状原料颗粒粘连。并采用ccd工业相机等拍摄待检测颗粒状原料的图像。

37.步骤4:对步骤3中拍摄的图像,利用步骤2训练好的掺杂辨别模型,定性判别掺杂并计算掺杂率。

38.其中,定性判别模型的识别准确率为98%,回归计算模型估计的掺杂率与真实值的平均绝对误差mae为8.13,均方根误差rmse为9.82,回归系数r2为0.52。

39.请参阅图4,本发明实施例2提供一种基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法,其具体步骤包括:

40.步骤1:提供粳高粱、糯高粱与已知粳高粱掺杂率的颗粒状原料样本的图像。

41.具体的,将粳高粱、糯高粱与已知粳高粱掺杂率的颗粒状原料分别放置于振动台,利用振动台将高粱颗粒分散开,减少粳高粱、糯高粱与已知粳高粱掺杂率的颗粒状原料颗粒粘连。并采用低成本的视觉传感器,如ccd工业相机等,拍摄粳高粱、糯高粱与已知粳高粱掺杂率的颗粒状原料样本图像。

42.在本实施例中,按照粳高粱掺杂率分别为10%,20%,30%,40%,50%配制掺杂颗粒状原料样本,并采用ccd工业相机拍摄粳高粱、糯高粱以及粳高粱掺杂率分别为10%,20%,30%,40%,50%的颗粒状原料样本,得到多张图像。

43.步骤2:使用深度神经网络,以步骤1提供的图像作为输入,训练掺杂辨别模型,掺

杂辨别模型包括掺杂定性判别模型和掺杂率回归计算模型。

44.具体的,首先进行预训练,预训练即训练粳高粱与糯高粱两种高粱图像的分类模型,预训练可以使用任意一种深度神经网络分类模型实现对颗粒状原料图像的品种识别分类。在本实施例中,选取经典的resnet-18网络分类模型实现对颗粒状原料图像的品种识别分类,分类模型的结构如图2所示。不限于此,也可以使用基于卷积神经网络(cnn)和transformer的各变种模型,如resnet、vit等实现对颗粒状原料图像的品种识别分类。

45.本实施例中,共采集1227张两类样本的图片,随机选取约70%共867张作为训练集,其余为验证集。在验证集上的准确率最高可以达到95.92%,训练过程中训练集的损失函数及验证集准确率变化曲线见图5和图6。另外,采集两类高粱共593张图片,作为测试集。该分类模型在测试集上准确率为89.54%,f1指标为0.908,表现较好。图7为测试集上的roc曲线,其auc为0.98,属于较高水平。

46.使用cnn模型得到较高的分类准确率后,可以认为网络已经学习到不同种类高粱的相关特征。即网络除softmax输出层以外的骨干结构可以被视作编码器,能从图像中提取高粱品种的相关信息,转为高维特征空间中的一个向量。在编码器后添加全连接层,经再训练调整权重参数后,即可用于回归计算图像中的掺杂率。为此,需要构造不同掺杂率下的样品数据集,进行有监督学习,微调编码器和全连接回归层,得到输出为掺杂率的拟合模型。

47.具体的,使用步骤1中通过ccd工业相机拍摄的粳高粱掺杂率分别为10%,20%,30%,40%,50%的颗粒状原料样本共140张图像作为输入,以训练出的分类模型的骨干结构为编码器,在编码器后添加全连接层,训练掺杂辨别模型,即掺杂定性判别模型和掺杂率回归计算模型。

48.其中,定性判别模型在测试集上的识别准确率可以达到100%,回归计算模型估计的掺杂率与真实值的平均绝对误差mae为5.13,均方根误差rmse为6.04,回归系数r2为0.82。

49.步骤3:将待检测颗粒状原料分散开,并拍摄待检测颗粒状原料的图像。

50.步骤4:对步骤3中拍摄的图像,利用步骤2训练好的掺杂辨别模型,定性判别掺杂并计算掺杂率。

51.其中,定性判别模型的识别准确率为99%,回归计算模型估计的掺杂率与真实值的平均绝对误差mae为5.34,均方根误差rmse为6.51,回归系数r2为0.79。

52.本发明实施例1和实施例2均是糯高粱中掺杂有粳高粱的掺杂鉴别方法,当然,本发明的方法也适用于粳高粱中掺杂有糯高粱的掺杂鉴别。

53.相较于现有依托人工少量取样并通过人工筛分的测量方法,本发明实施例提供的基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法,可以实现对制酒颗粒状原料的持续采样及粒度在线测量,同时建立样本模型数据库,便于不断迭代提升模型,对酿造行业数字化及智能化生产和精细化管理提供技术支持。另外,所述基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法可以实现酿造过程中投放原料的实时在线监测同时便于工人抽样筛查,有助于为酒品分级以及精细化的管理提供必要的数据支撑,让原料检测不再全靠人工,提高精确度。本实施例的基于深度神经网络的固态酿造颗粒状原料掺杂鉴别方法可以快速无损检测高粱颗粒品种,促进了固态白酒酿造工业的数字化改造及生产效率的提升。

54.另外,本领域技术人员还可在本发明精神内做其他变化,当然,这些依据本发明精神所做的变化,都应包含在本发明所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1