一种亚临界循环流化床机组深度调峰下的主蒸汽压力预测方法

1.本发明属于火电机组协调控制领域,涉及一种亚临界循环流化床机组深度调峰下的主蒸汽压力预测方法。

背景技术:

2.新能源发电的大规模并网,容易造成了电网负荷频率的波动,严重影响电网的安全稳定运行。为了保障电网负荷频率稳定,实现新能源发电的消纳,循环流化床(cfb)发电机组需进行深度调峰运行,负荷调节范围由原来的50%~100%额定负荷变为30%~100%额定负荷。当前投运的cfb机组中,大部分为亚临界cfb机组,亚临界cfb机组在进行深度调峰时,运行工况往往偏离设计工况,使得cfb机组的协调控制难度加大,控制性能下降,机组主蒸汽压力、温度等运行参数波动大,影响机组的安全经济运行。若能实现深度调峰运行下的主蒸汽压力预测,将有助于机组控制策略的设计,提升机组的运行控制水平。

3.亚临界cfb机组采用独特的流态化燃烧方式,燃烧系统具有大惯性、强耦合、非线性特性,传热过程复杂,导致主蒸汽压力建模预测难度大;在深度调峰运行时,机组各负荷工况下的运行特性差异大,当前对于亚临界cfb机组深度调峰下的主蒸汽压力建模研究也较少。

4.发明目的

5.本发明的目的是为了解决现有技术中亚临界cfb机组深度调峰下的主蒸汽压力无法监测与控制性能不佳的问题,提供一种亚临界循环流化床机组深度调峰下的主蒸汽压力预测方法,在亚临界cfb锅炉燃烧、壁面传热、汽水工质吸热模型的基础上,实现主蒸汽压力的预测,有利于实现亚临界cfb机组深度调峰下主蒸汽压力的监测,提前预知深度调峰下主蒸汽压力的变化趋势,提升机组的控制性能。本发明采用量子遗传算法进行模型参数优化,提高模型精度,提升模型对主蒸汽压力的预测能力,有利于深度调峰cfb机组控制策略的设计,保障机组的安全稳定运行。

技术实现要素:

6.本发明提供了一种亚临界循环流化床机组深度调峰下的主蒸汽压力预测方法,包括如下步骤:

7.步骤1、构建亚临界cfb机组发电过程动态模型,根据亚临界cfb机组发电过程,选择煤质、给煤量指令、一次风量、二次风量、排渣量、飞灰量、给水流量、主蒸汽阀门开度、减温水总流量作为所构建发电过程动态模型的输入;

8.步骤2、分别建立亚临界cfb机组深度调峰下的燃烧放热量、壁面传热、汽水工质吸热模型,并根据稳态工况的历史数据确定所建立的各个模型中的稳态参数;

9.步骤3、利用深度调峰亚临界cfb机组各典型负荷工况下的历史数据拟合关键参数的函数关系式;

10.步骤4、根据步骤1至步骤3中所建立的动态模型、模型稳态参数、关键参数的函数关系式,利用cfb机组深度调峰下的变负荷动态历史数据,结合煤质参数,辨识模型中的动态参数,建立亚临界cfb机组深度调峰下的主蒸汽压力预测模型。根据亚临界cfb机组实时运行数据及煤质参数,预测深度调峰下的主蒸汽压力。

11.优选地,步骤1中,所述一次风量、二次风量采用标准工况下的体积流量;亚临界cfb机组在深度调峰时,通过4个喷水减温器控制主汽温,所述减温水总流量为所述4个喷水减温器流量总和。

12.优选地,所述步骤2中,深度调峰亚临界cfb机组在超低负荷工况运行时,在建立燃烧放热量模型时,根据负荷工况,即给煤量,对各项热损失进行修正;基于动态床温建立所述壁面传热模型;所述各个模型中的稳态参数取值为各典型负荷工况下的平均值;所述稳态工况的历史数据取自亚临界cfb机组的分散控制系统dcs。

13.进一步优选地,建立亚临界cfb机组深度调峰下的燃烧放热量模型的过程包括:将亚临界cfb机组燃烧放热定义为来自于炉内残炭的燃烧放热qc与入炉煤中挥发分的燃烧放热qv,即将亚临界cfb机组燃烧总放热量qa表示为如式(1)所示:

14.qa=qc+qvꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1),

15.其中,炉内残碳的燃烧放热qc与燃烧速率rc、残炭燃烧热值hc相关,表示为如式(2)所示:

[0016][0017]

式(2)中,k1为无量纲系数;mb为炉内残炭量,单位为kg;c

o2

为cfb锅炉炉膛平均氧浓度,单位为mol/m3;

[0018]

将炉内残炭量mb表示为如式(3)所示:

[0019][0020]

式(3)中,xc为煤的收到基固定碳份额,由煤质决定,表示为%含量;ub为给煤量指令,单位kg/s;t为延迟时间,单位为s;x

pz

、x

fl

分别为排渣、飞灰含碳量,表示为%含量;m

pz

、m

fl

分别为排渣量、飞灰量,单位为kg/s;

[0021]

将炉膛平均氧浓度c

o2

表示为如式(4)所示:

[0022][0023]

式(4)中:v为炉膛体积,单位为m3;a

ir1

、a

ir2

分别一次风量、二次风量,单位为nm3/s;kq是总风量的摩尔转化系数,单位为mol/m3;kr是挥发分中氧含量的摩尔转化系数,单位为mol/kg;vr是煤的收到基挥发分份额,由煤质决定,表示为%含量;kf是比例系数。

[0024]

进一步优选地,建立亚临界cfb机组深度调峰下的的壁面传热模型的过程为:将深度调峰下的床温tb表示为式(5)所示:

[0025][0026]

式(5)中,c

sms

为炉侧蓄热系数,单位为kj/℃;δq

air

是空气热值的变化,单位为kj/m3;h

pz

是灰的焓值,单位为kj/kg;q1是壁面和工质的吸热,单位为kj/s;

[0027]

将壁面和工质的吸热表示为如式(6)所示:

[0028][0029]

式(6)中,k2、n为无量纲模型系数;d

fw

为给水流量,单位为kg/s;t

st

为主蒸汽温度,单位为℃。

[0030]

进一步优选地,建立亚临界cfb机组深度调峰下的汽水侧工质吸热模型的过程为:将主蒸汽温度可表示为主蒸汽压力、给煤量的函数,即如式(7)所示:

[0031]

t

st

=f(p

st

,ub)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7),

[0032]

式(7)中,p

st

为主蒸汽压力,单位为mpa;f(

·

)是关于p

st

、ub的函数;

[0033]

将汽包压力pb表示为如式(8)所示:

[0034][0035]

式(8)中,cb为汽水和金属的总蓄热系数,单位为kj/mpa;h

fw

为给水焓值,单位为kj/kg;d

sw

为减温水流量,单位为kg/s;d

st

为主蒸汽流量,单位为kg/s;h

st

为主蒸汽焓值,单位为kj/kg;

[0036]

将给水焓值表示为给煤量的函数,即如式(9)所示:

[0037]hfw

=g(ub)=au

b2

+bub+c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9),

[0038]

式(9)中,a、b、c为函数的参数,通过函数拟合确定;

[0039]

将主蒸汽焓值表示为如式(10)所示:

[0040]hst

=h(p

st

,ub)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10),

[0041]

式(10)中,h(

·

)是关于p

st

、ub的函数;

[0042]

将主蒸汽流量d

st

表示为由主蒸汽压力p

st

、主蒸汽阀门开度u

t

确定,如式(11)所示:

[0043]dst

=u

t

d(p

st

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11),

[0044]

式(11)中,d(

·

)是关于p

st

的函数;

[0045]

将亚临界cfb机组在深度调峰运行时的主蒸汽压力p

st

表示为如式(12)-(13)所示:

[0046]

p

st

=p

b-δp

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12),

[0047]

δp=p(rb)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13),

[0048]

式中,pb指汽包压力,δp代表过热器压损,p(

·

)是关于rb的函数;

[0049]

进一步优选地,步骤2中所述利用稳态工况的历史运行数据确定各个模型中的稳态参数被表示为如式(14)-(16)所示:

[0050][0051][0052][0053]

式中带“*”上标的表示各个稳态工况的参数。

[0054]

优选地,所述步骤3中,结合亚临界cfb机组深度调峰下的运行数据,采用最小二乘法拟合关键参数的函数关系式,需拟合的函数有q1、f(

·

)、g(

·

)、h(

·

)、d(

·

)、p(

·

),采用函数的拟合值与实际值的误差平方和最小为准则。

[0055]

优选地,所述步骤4中,煤的低位发热量由煤质参数决定,各动态模型中的动态参数采用量子遗传算法进行辨识优化,具体过程为:分别设置动态参数c

sms

、cb、t的初始值,将煤质、给煤量指令、一次风量、二次风量、排渣量、飞灰量、给水流量、主蒸汽阀门开度、减温

水总流量作为亚临界cfb机组发电过程动态模型的输入计算亚临界cfb机组发电过程动态模型的输出,以所计算得输出值和实际运行参数值的相对误差绝对值之和作为辨识的目标函数,利用量子遗传算法对动态参数进行迭代更新优化,所述目标函数表示为如式(17)所示:

[0056][0057]

式(17)中:δp

st,i

、δt

b,i

分别表示亚临界cfb机组发电过程动态模型在第i个采样点的主蒸汽压力、床温输出值与实际数据的偏差;

[0058]

根据来自dcs系统的亚临界cfb机组实时运行数据及煤质数据,实现亚临界cfb机组在深度调峰运行下的主蒸汽压力预测。

附图说明

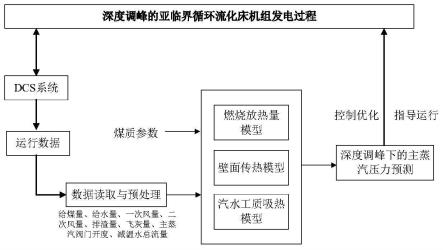

[0059]

图1是本发明所述亚临界循环流化床机组深度调峰下的主蒸汽压力预测方法的流程框图。

具体实施方式

[0060]

以下结合附图详细阐述本发明的具体实施方式,需要说明的是,本领域技术人员应当理解,此处的实施例仅用于示例性地描述本发明,而不应视作对本发明保护范围的限定,任何不脱离本发明思想和主旨的对本发明技术方案的修改或等效替代均落入本发明的范围。

[0061]

图1是本发明所述亚临界循环流化床机组深度调峰下的主蒸汽压力预测方法的流程框图,如图1所示,包括以下步骤:

[0062]

步骤1、构建亚临界cfb机组发电过程动态模型,根据亚临界cfb机组发电过程,选择煤质、给煤量指令、一次风量、二次风量、排渣量、飞灰量、给水流量、主蒸汽阀门开度、减温水总流量作为所构建发电过程动态模型的输入;

[0063]

步骤2、分别建立亚临界cfb机组深度调峰下的燃烧放热量、壁面传热、汽水工质吸热模型,并根据稳态工况的历史数据确定所建立的各个模型中的稳态参数;

[0064]

步骤3、利用深度调峰亚临界cfb机组各典型负荷工况下的历史数据拟合关键参数的函数关系式;

[0065]

步骤4、根据步骤1至步骤3中所建立的动态模型、模型稳态参数、关键参数的函数关系式,利用cfb机组深度调峰下的变负荷动态历史数据,结合煤质参数,辨识模型中的动态参数,建立亚临界cfb机组深度调峰下的主蒸汽压力预测模型。根据亚临界cfb机组实时运行数据及煤质参数,预测深度调峰下的主蒸汽压力。

[0066]

具体的,步骤1中,所述一次风量、二次风量采用标准工况下的体积流量;亚临界cfb机组在深度调峰时,通过4个喷水减温器控制主汽温,所述减温水总流量为所述4个喷水减温器流量总和。

[0067]

步骤2中,深度调峰亚临界cfb机组在超低负荷工况运行时,在建立燃烧放热量模型时,根据负荷工况,即给煤量,对各项热损失进行修正;基于动态床温建立所述壁面传热

模型;所述各个模型中的稳态参数取值为各典型负荷工况下的平均值;所述稳态工况的历史数据取自亚临界cfb机组的分散控制系统dcs。

[0068]

步骤3中,采用最小二乘法拟合关键参数的函数关系式。

[0069]

步骤4中,煤的低位发热量由煤质参数决定,各动态模型中的动态参数采用量子遗传算法进行辨识优化。

[0070]

以下通过一个实施例具体阐述。

[0071]

实施例

[0072]

按照上述亚临界循环流化床机组深度调峰下的主蒸汽压力预测方法所包含的步骤,具体操作如下:

[0073]

步骤1中模型输入的选择

[0074]

对于深度调峰的亚临界cfb机组,主蒸汽压力可以表征锅炉输出能量与汽机所需能量之间的平衡关系,锅炉输出能量与燃烧发热量、各项热损失有关,可根据煤质、给煤量指令、一次风量、二次风量、排渣量、飞灰量确定,cfb机组汽水工质参数与给水流量、主蒸汽阀门开度、减温水总流量有关,因此,选择煤质、给煤量指令、一次风量、二次风量、排渣量、飞灰量、给水流量、主蒸汽阀门开度、减温水总流量作为模型的输入;

[0075]

步骤2中各动态模型的建模

[0076]

亚临界cfb机组深度调峰下的燃烧放热量模型

[0077]

亚临界cfb机组燃烧放热主要来自于炉内残炭的燃烧放热qc与入炉煤中挥发分的燃烧放热qv,因此,燃烧总放热量qa可表示为:

[0078]

qa=qc+qvꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0079]

炉内残碳的燃烧放热qc与燃烧速率rc、残炭燃烧热值hc相关:

[0080][0081]

式中:k1为无量纲系数;mb为炉内残炭量,kg;c

o2

为cfb锅炉炉膛平均氧浓度,mol/m3。

[0082]

炉内残炭量mb可由下式得到:

[0083][0084]

式中:xc为煤的收到基固定碳份额(由煤质决定),%;ub为给煤量指令,kg/s;t为延迟时间,s;x

pz

,x

fl

分别为排渣、飞灰含碳量,%;m

pz

,m

fl

分别为排渣量、飞灰量,kg/s。

[0085]

炉膛平均氧浓度c

o2

可由下式得到:

[0086][0087]

式中:v为炉膛体积,m3;a

ir1

、a

ir2

分别一次风量、二次风量,nm3/s;kq是总风量的摩尔转化系数,mol/m3;kr是挥发分中氧含量的摩尔转化系数,mol/kg;vr是煤的收到基挥发分份额(由煤质决定),%;kf是比例系数。

[0088]

2、亚临界cfb机组深度调峰下的壁面传热模型

[0089]

深度调峰亚临界cfb机组床温变化大,对壁面传热系数、炉侧蓄能影响大,深度调峰下床温tb可由下式得到:

[0090][0091]

式中:c

sms

为炉侧蓄热系数,kj/℃;δq

air

是空气热值的变化,kj/m3;h

pz

是灰的焓值,kj/kg;q1是壁面和工质的吸热,kj/s。

[0092]

壁面和工质的吸热可由下式得到:

[0093][0094]

式中:k2,n为无量纲模型系数;d

fw

为给水流量,kg/s;t

st

为主蒸汽温度,℃。3、亚临界cfb机组深度调峰下的汽水侧工质吸热模型

[0095]

亚临界cfb机组在深度调峰运行时,主蒸汽温度可表示为主蒸汽压力、给煤量的函数,即

[0096]

t

st

=f(p

st

,ub)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0097]

式中:p

st

为主蒸汽压力,mpa;f(

·

)是关于p

st

、ub的函数。

[0098]

由能量平衡原理,汽包压力pb可由下式得到:

[0099][0100]

式中:cb为汽水和金属的总蓄热系数,kj/mpa;h

fw

为给水焓值,kj/kg;d

sw

为减温水流量,kg/s;d

st

为主蒸汽流量,kg/s;h

st

为主蒸汽焓值,kj/kg。

[0101]

通过分析cfb机组的深度调峰运行特性,给水焓值可表示为给煤量的函数,即

[0102]hfw

=g(ub)=au

b2

+bub+c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0103]

式中:a、b、c为函数的参数,可通过函数拟合确定。

[0104]

主蒸汽焓值可由下式得到:

[0105]hst

=h(p

st

,ub)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0106]

式中:h(

·

)是关于p

st

、ub的函数。

[0107]

主蒸汽流量d

st

可由主蒸汽压力p

st

、主蒸汽阀门开度u

t

确定:

[0108]dst

=u

t

d(p

st

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0109]

式中:d(

·

)是关于p

st

的函数。

[0110]

考虑过热器压损δp,亚临界cfb机组在深度调峰运行时的主蒸汽压力p

st

可由下式得到:

[0111]

p

st

=p

b-δp

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0112]

δp=p(rb)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0113]

式中:p(

·

)是关于rb的函数。

[0114]

4、模型参数的确定

[0115]

利用稳态工况的历史运行数据可确定模型中的稳态参数,即

[0116][0117][0118][0119]

式中带“*”上标的表示稳态工况的参数。

[0120]

结合亚临界cfb机组深度调峰下的运行数据,采用最小二乘法拟合关键参数的函

数关系式,需拟合的函数有q1、f(

·

)、g(

·

)、h(

·

)、d(

·

)、p(

·

),采用函数的拟合值与实际值的误差平方和最小为准则。

[0121]

分别设置动态参数c

sms

、cb、t的初始值,将煤质、给煤量指令、一次风量、二次风量、排渣量、飞灰量、给水流量、主蒸汽阀门开度、减温水总流量作为模型的输入计算模型输出,以模型计算输出值和实际运行参数值的相对误差绝对值之和作为辨识的目标函数,利用量子遗传算法对动态参数进行迭代更新优化,目标函数可表示为

[0122][0123]

式中:δp

st,i

、δt

b,i

分别表示模型在第i个采样点的主蒸汽压力、床温输出值与实际数据的偏差。

[0124]

在建立以上模型后,根据来自dcs系统的亚临界cfb机组实时运行数据及煤质数据,可以实现机组在深度调峰运行下的主蒸汽压力预测。

[0125]

综上,本发明具有如下有益效果:

[0126]

(1)建立了适用于深度调峰亚临界cfb机组的燃烧放热量、壁面传热、汽水工质吸热模型,适用于大范围负荷工况、超低负荷工况主蒸汽压力的预测。

[0127]

(2)采用最小二乘法拟合亚临界cfb机组各负荷工况下关键参数的函数关系式,该函数关系式适用于深度调峰下的各负荷工况。

[0128]

(3)采用量子遗传算法,以误差的平方和最小作为目标函数,对模型中的动态参数进行优化,可提高主蒸汽压力的预测精度,可为深度调峰亚cfb机组运行提供指导,有助于实现cfb机组全负荷工况自动控制的投入。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1