一种利用炉缸取样手段分析风口回旋区体积的方法与流程

1.本发明属于炼铁技术领域,特别涉及一种在高炉休风后利用炉缸取样手段分析风口回旋区体积的方法。

背景技术:

2.成品铁水中,90%以上仍然是由高炉生产所供给,由于高炉炼铁生产过程中,随着炉容大型化、自控化以及装备手段的不断进步,高炉的冶炼效率较过去有了大幅度提升,其在利用系数、燃料消耗数量上都较过去有了很大程度上的改善,也使得高炉冶炼的经济性也较过去进一步增强。若想实现良好的冶炼效果,其下部运行活跃程度是基础,而在这其中回旋区的合理构成可以说是关键所在,即良好运行状态,需要在维持适宜的操作制度下,获得合理的回旋区形式,方才可以维持较好的冶炼效果。现代冶炼工艺下,炉体下部回旋区是初始煤气形成的区域,其存在形式将会对煤气流在炉内的合理分布,进而对冶炼进程起到决定性的作用。在高炉生产过程中,伴随着带有压力的热风的鼓入,在每个风口前端均会形成一个纺锤形的燃烧空间,喷入的煤粉和入炉焦炭会在内部燃烧,并产生化学反应所需要的还原气体和必要热量;与此同时,焦炭等在其边缘燃烧行为的存在,还会给炉料下降带来所必须的空间,这样才可以用于完成生铁的冶炼。因此可以说回旋区的存在形式(注:长度、宽度、高度以及体积等),对于高炉炉内活跃性表现如何,以及冶炼进程是具有决定性影响的。

3.高炉作为密闭的高温高压黑箱操作体,内部固、液、气三相共存,加之在这一过程中,还会伴有复杂的物理和化学反应过程,导致其内部所处的环境也无比复杂繁琐,也造成我们对其认识存在很大困难。现代高炉解刨和取样等研究结果表明:回旋区的形成,亦或说是回旋区的形式,会受到诸多因素所影响,外部因素会与如风量大小、热风压力高低、富氧多少、喷吹煤粉数量等相关,而内部因素还会与炉缸内部物料存在性状有关,如回旋区焦炭粒度、渣铁滞留数量等相关联。因此说来,在如此复杂多变的因素影响下,若想获得不同高炉、不同运行状态下的风口回旋区形式信息,还是一件较为困难的事情。现代大型高炉的炉内取样技术,是利用风口取样机配合的取样管,在不同高炉休风停炉后,通过将取样管深入炉内,来获得炉内物料的方法,也是一项较为成熟的技术之一。并可以在对所取炉内物料加以必要的检测分析后,获得如焦炭粒度、渣铁滞留比例、回旋区长度等数据,从而可以帮助准确了解回旋区内物料状态。由于回旋区的结构形式复杂,且又与众多参数有关,因此,就需要寻找出一种适合的方法,来分析出回旋区的形式,如长度、宽度、高度、体积等等。而利用风口取样技术所获取炉内物料信息,并结合高炉此阶段运行参数,建立起回旋区与这些参数必要的数学关系,以此来获得回旋区形式分析则是目前现阶段较为可行性的方法。

4.针对于风口回旋区的研究,大多数还是存在于对于风口回旋区长度、内部燃烧形式和温度场等方面的分析研究。而对此类技术的研究方法,无外乎就是采用如下几种研究手段:采用已有理论,利用计算机数学建模的方法,利用能够采集到的数据,结合已有的热力学等相关理论,进行理论计算的,从而分析出回旋区内温度场等关键参数;还有就是采用

试验室模拟方法的,通过实验室设备的试验来获得部分参数,借此来表述出回旋区存在状态的技术;再有就是借助传统经验,配合部分简单实测数据,并依据高炉生产表像情况,人为认定回旋区长度、活跃程度等方式等类似技术。虽然以上已有的技术有一定的参考价值,在实际中也有一定应用,但需要指出的是,这些技术要么是缺乏准确的计算参数,分析结果误差较大;要么是对于回旋区形式分析无参考价值,并且对于风口回旋区重要的组成形式的核心参数,如宽度、高度以及体积等提及到的仍然是较少,且分析准确性还有待商榷,仅仅是对长度提及较多。因此,也就更为需要寻找出一种可靠、且可实施的方法,来准确了解炉内风口回旋区构架形式,以此来为改善高炉运行状态提供技术参考。

5.而作为黑箱操作体,在内部情况无比复杂情况下,为清晰掌握高炉运行状态,从而为合理操作提供必要技术参考,还是需要展开对风口回旋区形式进行分析。而针对于风口回旋区的研究,大多还是存在于对于风口回旋区长度方面的研究,通过利用风口取样技术来实现,如:专利cn106767611a,公开了一种corex熔融气化炉风口回旋区长度的测定方法;专利cn101121949a,公开了一种测量高炉回旋区长度的方法;专利cn204022856u,公开了一种高炉风口回旋区长度测量装置,在此类文献中通过设备实测以及理论分析的方法,利用找出炉缸部位焦炭的突变点(注:焦炭粒度、焦炭孔隙度等变化位置)来实现回旋区长度的判断,此类方法具有较强的实用意义,且较为准确,并在不少冶金企业也得到应用,其结果也可作为一种回旋区长度判断依据,但需要说明的是,此类方法,仅仅是能够对判断回旋区长度等有意义,但还是不能够准确的阐述出回旋区构成形式,如宽度、高度、体积等等,对回旋区的全面准确描述有待欠缺。再有就是通过理论计算方法,利用计算机来数值构模的方法,来获得回旋区内部形式的,如:专利cn113343440a,公开了一种基于图像数据的高炉风口回旋区三维温度场构建方法;专利cn113283079a,公开了一种高炉风口回旋区边界的计算及实时监测方法;专利cn106815405a,公开了一种高炉风口回旋区深度计算方法及系统;专利cn113177364a,公开了一种高炉风口回旋区温度软测量建模方法;专利cn104457606a,公开了一种高炉回旋区成像系统及成像方法,这些发明创造,通过图像数据来建立风口回旋区三维温度场模型,首先获得高炉风口回旋区内的图像信息等方法技术,亦或是根据高炉风口回旋区的形成原理,建立回旋区的深度计算模型,再通过高炉风口回旋区的深度模型建立高炉风口回旋区的边界模型,从而实现回旋区形式上的判断,此类方法,是充分利用了计算机、大数据技术等现代技术手段,来分析回旋区温度场、深度以及存在形式的技术,是一种较为新颖的方法措施,并且还正处于不断的研发进展中,也在实际应用中取得了一定意义上的突破,但再这里需要说明的是,虽然此类技术能够一定意义上分析回旋区存在形式,对回旋区进行相应的描述,但由于缺乏准确的技术参数支撑,加之未能够形成最为合理的数值模型,在准确性上还是远远不够的,从现阶段来看,其实用性还不强。还有一些方法技术就是利用一些辅助手段,分析炉缸内物料,进而获得回旋区信息方面的技术,如:专利cn107860680a,公开了一种高炉风口焦粒度组成和渣滞留量的分析方法;专利cn108676944a,公开了一种高炉内焦炭劣化程度评价方法;专利cn205761751u,公开了一种用于风口取样样品的自动筛分装置,此类方法,是通过炉内取样技术,针对炉内所取物料,进行分析回旋区内部物料的方法,可获得风口焦粒度分布及渣的滞留量等信息的方法,并且可以依据分析结果,如得到进一步调整炼焦煤和矿石等原料配用方案,从而实现高炉稳定顺行,但在这里需要说明的是,此类方法技术与分析回旋区形式关系不大,仅仅是提供了

炉内物料的必要理化和性能数据分析,来指导高炉操作。此外还有,专利cn109487023a,公开了一种判断炉缸工作状态的方法;专利cn110343795a,公开了一种高炉炉缸活性的量化表征方法;专利cn106834572a,公开了监测高炉炉缸活性的炉缸活跃性指数量化方法;专利cn112111617a,公开了一种定量评价高炉炉缸活跃指数的方法,采用计算等手段,通过集成新的炉温预报模型、物理热指数模型、理论燃烧温度计算优化模型、炉缸工作出铁指数模型、铜冷却壁热面状况计算模型、rist操作线计算模型等,为实现多角度、全方面的监测炉缸活性状态,提供更多的判断依据,从而反映炉缸区域活跃程度及状态,为指导高炉下部调剂提高重要的判断依据和技术基础。但需要说明的是,此类技术虽然可以说与炉体下部回旋区有莫大关联,但在这里,仍然还是未能够给出回旋区形式的具体分析方法。

技术实现要素:

6.为克服现有技术的不足,本发明的目的是提供一种利用炉缸取样手段分析风口回旋区体积的方法,采用大型风口取样机取样,分析炉内物料存在的物性,以获得物料部分参数,并结合高炉运行数据,分析出回旋区体积,实现较为准确的分析不同有效炉容高炉的回旋区体积,从而为评价高炉活跃性提供必要的技术参考,用以实现改善高炉运行状态的目的。

7.为实现上述目的,本发明通过以下技术方案实现:

8.一种利用炉缸取样手段分析风口回旋区体积的方法,包括以下步骤:

9.1)对不同有效炉容高炉,在高炉休风时间内进行取样

10.将取样管沿风口处径向送入炉缸内,并在炉缸部位的风口回旋区、死料柱进行取样;其中取样管所取物料从死料柱侧开始进行等距离划分;之后按照不同取样位置进行顺序编号;

11.2)步骤1)的试样采用磁吸方式分拣出不同试样中的焦炭和渣铁,并区分出炉内不同取样位置焦炭和渣铁的滞留数量;且对焦炭进行筛分,获得不同取样位置焦炭的粒级和质量,得到相应位置的焦炭平均粒度;

12.3)以横坐标为取样位置,纵坐标为炉内焦炭平均粒度为坐标轴,绘制从炉墙侧,至炉芯部位径向深度下焦炭粒级变化趋势线,并以炉内焦炭粒级变化趋势线斜率最大处,作为判断出回旋区与死料柱的边界依据,区分出风口回旋区和死料柱区域,并记录炉缸半径下的回旋区长度和死料柱长度;

13.4)回旋区区域内、死料柱区域内的焦炭及渣铁滞留数量,计算得到回旋区内和死料柱内焦炭和渣铁滞留比例p1、p2;

14.5)回旋区区域内和死料柱区域内不同取样位置焦炭粒级统计,利用数学加权方式,计算得到回旋区内和死料柱内焦炭平均粒级k1、k2;

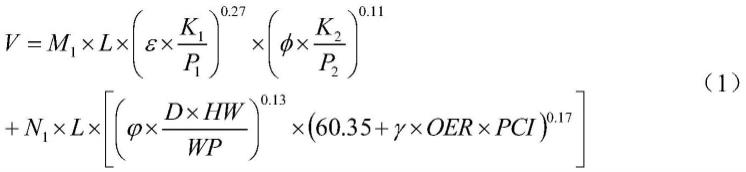

15.6)采用以下计算方法来获得回旋区体积:

16.17.式(1)中,v为风口回旋区体积,m3;l为风口回旋区长度,mm;k1为回旋区内焦炭平均粒级,mm;p1为回旋区内渣铁滞留比例,%;k2为死料柱内焦炭平均粒级,mm;p2为死料柱内渣铁滞留比例,%;d为风口直径,mm;hw为鼓入热风流量,m3/min;wp为鼓入热风压力,kpa;oer为鼓入热风富氧率,%;pci为吨铁喷吹煤比,kg/t;

18.m1为常数,取值为0.107,m2;n1为常数,取值为0.054,m2;

19.ε为量纲修正系数,取值为0.47,mm-1

;φ为量纲修正系数,取值为0.45,mm-1

;为量纲修正系数,取值为0.31,γ为量纲修正系数,取值为0.21,t/kg。

20.步骤6)中的d为一个月内的高炉生产过程中的平均风口直径;hw为一个月内的高炉生产过程中的热风流量;wp为一个月内的高炉生产过程中的热风压力;oer为一个月内的高炉生产过程中的富氧率;pci为一个月内的高炉生产过程中喷吹煤比。

21.所述的有效炉容为1200m3~6000m3。

22.高炉取样作业,控制高炉休风时间不低于10h。

23.所述的取样管直径为100mm~150mm,取样管长度为5m~10m。

24.所述的取样位置间隔距离为20cm~50cm。

25.所述的回旋区内和死料柱内焦炭平均粒度,其计算采用回旋区内焦炭平均粒度控制范围为≥10mm,死料柱内焦炭平均粒度控制范围≥3mm。

26.起始计算采用的风口回旋区长度l不低于1.0m。

27.与现有技术相比,本发明的有益效果是:

28.本发明方法能够分析出炉内物料存在物性,以获得物料部分参数,并结合高炉运行数据,分析出回旋区体积,而在采用本发明方法后,可以较为准确的分析出不同有效炉容高炉的回旋区体积,从而为评价高炉活跃性提供必要的技术参考,用以实现改善高炉运行状态的目的。

具体实施方式

29.下面对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

30.一种利用炉缸取样手段来分析风口回旋区高度的方法,采用风口取样机进行炉内焦炭以及渣铁取样,通过分析风口回旋区高度,结合高炉技术经济指标对高炉炉况及冶炼制度,可对高炉做出准确的判断,从而指导高炉焦炭负荷及冶炼制度调整。

31.统计取样工作前,获取一个月内的高炉平均风口直径、热风流量、热风压力、富氧率以及喷吹煤比。采用如下计算公式,来获得回旋区体积:

[0032][0033]

式(1)中,v为风口回旋区体积,m3;l为风口回旋区长度,mm;k1为回旋区内焦炭平均粒级,mm;p1为回旋区内渣铁滞留比例,%;k2为死料柱内焦炭平均粒级,mm;p2为死料柱内渣

铁滞留比例,%;d为风口直径,mm;hw为鼓入热风流量,m3/min;wp为鼓入热风压力,kpa;oer为鼓入热风富氧率,%;pci为吨铁喷吹煤比,kg/t;

[0034]

m1为常数,取值为0.107,m2;n1为常数,取值为0.054,m2;

[0035]

ε为量纲修正系数,取值为0.47,mm-1

;φ为量纲修正系数,取值为0.45,mm-1

;为量纲修正系数,取值为0.31,γ为量纲修正系数,取值为0.21,t/kg。

[0036]

实施例1(某钢铁厂有效炉容1800m3高炉)

[0037]

1.1高炉运行参数

[0038]

统计取样工作前,一个月内的高炉生产过程中的平均风口直径、热风流量、热风压力、富氧率以及喷吹煤比的运行参数,运行参数详见表1。

[0039]

表1高炉运行参数

[0040][0041]

1.2高炉炉缸风口取样

[0042]

针对某钢铁厂有效炉容1800m3高炉,在高炉14小时休风时间内,利用专用风口取样机,并配有可拆卸专用取样管、取样管盖板、取样管支架小车以及试样专用存放桶。其中风口取样机采用吊车吊装或者自行开行的方式到达风口平台后,停放于所对应风口位置的前方场地,之后安装专用风口取样管,外接冷却水,与此同时,在场地空处摆放试样专用存放桶。

[0043]

与此同时,组装好风口取样机后,卸掉所取试样位置高炉的直吹管、风口。先期采用风口取样机履带自行方式,将取样管送入风口回旋区后,在取样管下方摆放取样管支架小车,直至取样管在履带自行方式进不去为止,固定好风口取样机,并通过钢绳和挂钩与高炉炉体进行连接。启动风口取样机自带马达,利用气缸加压方式,将取样管强制送入炉缸死料柱内,并使其前端到达死料柱中心位置处,后抽取取样管上方活动滑板,并采用自带震打方式,震打3-5分钟后,待炉内死料柱、回旋区物料落入取样管中后,利用履带自行车倒行的方式,抽出插入炉内的取样管,并在取样管抽出炉体过程中,对抽出炉体的取样管上方部分,覆盖好专用取样管盖板,以防止炉内焦炭暴露在大气中燃烧,影响分析结果准确性。

[0044]

在炉内取样作业完成后,卸掉与风口取样机连接的取样管,摆放于风口平台空处,将取样管中所取物料按照30cm划分距离,进行取样位置编订,并利用专用拣样勺将物料拣出后,投放入试样专用存放桶中,冷却45分钟后,装入专用样袋密封保存,并进行试样编号。

[0045]

1.3焦炭粒度和渣铁比例分析

[0046]

之后针对所取不同炉内位置物料,利用生铁具有磁性的这一磁吸原理,人工分拣出不同试样中的焦炭和渣铁试样,并分别进行质量称量和记录,从而区分出炉内不同取样位置焦炭和渣铁的滞留数量。并将所分拣出的不同位置焦炭试样,采用筛网网孔尺寸规格30mm、25mm、20mm、15mm、10mm、6.5mm、5mm、3mm下的不同粒级的组合筛,依次对所取炉内焦炭

试样进行粒度筛分,并称量和记录不同取样位置焦炭的粒级和质量,并在此基础上,统计出此位置下的焦炭平均粒级。

[0047]

针对所取不同位置焦炭平均粒级筛分结果,以横坐标为取样位置,纵坐标为平均粒级为坐标轴,绘制出从炉墙侧,至炉芯部位径向深度下炉内焦炭粒级变化趋势线,并以炉内焦炭粒级变化趋势线斜率最大处,作为判断出回旋区与死料柱的边界依据,从而区分出风口回旋区和死料柱区域。在此基础上,针对回旋区区域内和死料柱区域内的焦炭和渣铁滞留数量进行统计,并在此基础上,分别计算出回旋区内和死料柱内焦炭和渣铁滞留比例。炉缸内焦炭粒度和渣铁滞留比例见表2。

[0048]

表2焦炭粒度和渣铁滞留比例

[0049][0050][0051]

1.4风口前端回旋区分析结果

[0052]

应用如上计算方案(式(1))后,可分析出单个风口回旋区体积,回旋区体积分析结果见表3。

[0053]

表3风口前端回旋区高体积

[0054][0055]

从分析结果来看,针对有效炉容1800m3高炉风口前端回旋区体积的计算结果为0.75m3,说明回旋区体积较小,炉缸活跃性不足,也即可说明要想获得较好的冶炼效果,可在现阶段已有运行状态下,应通过改善原燃料条件,并采取不同的强化冶炼措施下,实现高炉运行状态的改善。

[0056]

实施例2(某钢铁厂有效炉容2580m3高炉)

[0057]

2.1高炉运行参数

[0058]

统计取样工作前,一个月内的高炉生产过程中的平均风口直径、热风流量、热风压力、富氧率以及喷吹煤比的运行参数,运行参数详见表4。

[0059]

表4高炉运行参数

[0060][0061]

2.2高炉炉缸风口取样

[0062]

针对某钢铁厂有效炉容2580m3高炉,在高炉15小时休风时间内,采用与实施例1相同的方法进行取样。

[0063]

在炉内取样作业完成后,卸掉与风口取样机连接的取样管,摆放于风口平台空处,

将取样管中所取物料按照25cm划分距离,进行取样位置编订,并利用专用拣样勺将物料拣出后,投放入试样专用存放桶中,冷却50分钟后,装入专用样袋密封保存,并进行试样编号。

[0064]

2.3焦炭粒度和渣铁比例分析

[0065]

采用与实施例1相同的方法统计出相应位置下的焦炭平均粒级,以及计算出回旋区内和死料柱内焦炭和渣铁滞留比例。炉缸内焦炭粒度和渣铁滞留比例见表5。

[0066]

表5焦炭粒度和渣铁滞留比例

[0067][0068]

2.4风口前端回旋区分析结果

[0069]

应用如上计算方案(式(1))后,可分析出单个风口回旋区体积,回旋区体积分析结果见表6。

[0070]

表6风口前端回旋区体积

[0071][0072]

从分析结果来看,针对有效炉容2580m3高炉风口前端回旋区体积的计算结果为0.91m3,说明回旋区体积较小,炉缸活跃性不足,也即可说明要想获得较好的冶炼效果,可在现阶段已有运行状态下,应通过改善原燃料条件,并采取不同的强化冶炼措施下,实现高炉运行状态的改善。

[0073]

实施例3(某钢铁厂有效炉容3200m3高炉)

[0074]

3.1高炉运行参数

[0075]

统计取样工作前,一个月内的高炉生产过程中的平均风口直径、热风流量、热风压力、富氧率以及喷吹煤比的运行参数,运行参数详见表7。

[0076]

表7高炉运行参数

[0077][0078]

3.2高炉炉缸风口取样

[0079]

针对某钢铁厂有效炉容3200m3高炉,在高炉15小时休风时间内,采用与实施例1相同的方法进行取样。

[0080]

在炉内取样作业完成后,卸掉与风口取样机连接的取样管,摆放于风口平台空处,将取样管中所取物料按照35cm划分距离,进行取样位置编订,并利用专用拣样勺将物料拣出后,投放入试样专用存放桶中,冷却40分钟后,装入专用样袋密封保存,并进行试样编号。

[0081]

3.3焦炭粒度和渣铁比例分析

[0082]

采用与实施例1相同的方法统计出相应位置下的焦炭平均粒级,以及计算出回旋区内和死料柱内焦炭和渣铁滞留比例。炉缸内焦炭粒度和渣铁滞留比例见表8。

[0083]

表8焦炭粒度和渣铁滞留比例

[0084][0085]

3.4风口前端回旋区分析结果

[0086]

应用如上计算方案(式(1))后,可分析出单个风口回旋区体积,回旋区体积分析结果见表9。

[0087]

表9风口前端回旋区体积

[0088][0089]

从分析结果来看,针对有效炉容3200m3高炉风口前端回旋区体积的计算结果为0.98m3,说明回旋区体积略小,炉缸活跃性不足,也即可说明要想获得较好的冶炼效果,可在现阶段已有运行状态下,应通过改善原燃料条件,并采取不同的强化冶炼措施下,实现高炉运行状态的改善。

[0090]

实施例4(某钢铁厂有效炉容4038m3高炉)

[0091]

4.1高炉运行参数

[0092]

统计取样工作前,一个月内的高炉生产过程中的平均风口直径、热风流量、热风压力、富氧率以及喷吹煤比的运行参数,运行参数详见表10。

[0093]

表10高炉运行参数

[0094][0095][0096]

4.2高炉炉缸风口取样

[0097]

针对某钢铁厂有效炉容4038m3高炉,在高炉16小时休风时间内,采用与实施例1相同的方法进行取样。

[0098]

在炉内取样作业完成后,卸掉与风口取样机连接的取样管,摆放于风口平台空处,将取样管中所取物料按照40cm划分距离,进行取样位置编订,并利用专用拣样勺将物料拣出后,投放入试样专用存放桶中,冷却60分钟后,装入专用样袋密封保存,并进行试样编号。

[0099]

4.3焦炭粒度和渣铁比例分析

[0100]

采用与实施例1相同的方法统计出相应位置下的焦炭平均粒级,以及计算出回旋区内和死料柱内焦炭和渣铁滞留比例。炉缸内焦炭粒度和渣铁滞留比例见表11。

[0101]

表11焦炭粒度和渣铁滞留比例

[0102][0103]

4.4风口前端回旋区分析结果

[0104]

应用如上计算方案(式(1))后,可分析出单个风口回旋区体积,回旋区体积分析结果见表12。

[0105]

表12风口前端回旋区体积

[0106][0107]

从分析结果来看,针对有效炉容4038m3高炉风口前端回旋区体积的计算结果为1.16m3,说明回旋区体积较大,原燃料质量较好,即可表明要想获得较好的冶炼效果,维持现阶段相应的冶炼制度和原燃料质量水平就可以。

[0108]

实施例5(某钢铁厂有效炉容5500m3高炉)

[0109]

5.1高炉运行参数

[0110]

统计取样工作前,一个月内的高炉生产过程中的平均风口直径、热风流量、热风压力、富氧率以及喷吹煤比的运行参数,运行参数详见表13。

[0111]

表13高炉运行参数

[0112][0113]

5.2高炉炉缸风口取样

[0114]

针对某钢铁厂有效炉容5500m3高炉,在高炉18小时休风时间内,采用与实施例1相同的方法进行取样。

[0115]

在炉内取样作业完成后,卸掉与风口取样机连接的取样管,摆放于风口平台空处,将取样管中所取物料按照30cm划分距离,进行取样位置编订,并利用专用拣样勺将物料拣出后,投放入试样专用存放桶中,冷却60分钟后,装入专用样袋密封保存,并进行试样编号。

[0116]

5.3焦炭粒度和渣铁比例分析

[0117]

采用与实施例1相同的方法统计出相应位置下的焦炭平均粒级,以及计算出回旋区内和死料柱内焦炭和渣铁滞留比例。炉缸内焦炭粒度和渣铁滞留比例见表14。

[0118]

表14焦炭粒度和渣铁滞留比例

[0119]

[0120]

5.4风口前端回旋区分析结果

[0121]

应用如上计算方案(式(1))后,可分析出单个风口回旋区体积,回旋区体积分析结果见表15。

[0122]

表15风口前端回旋区体积

[0123][0124]

从分析结果来看,针对有效炉容4038m3高炉风口前端回旋区体积的计算结果为1.26m3,说明回旋区体积较大,原燃料质量较好,即可表明要想获得较好的冶炼效果,维持现阶段相应的冶炼制度和原燃料质量水平就可以。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1