一种双稳态曲线纤维层合板的设计方法

1.本发明涉及复合材料结构设计领域,具体涉及一种具有曲线纤维路径的双稳态变角度层合板的设计方法。

背景技术:

2.双稳态复合材料结构由于其轻质、力学性能好等优点,还有其独特的双稳态行为,在航空航天、能量收集、仿生结构等领域得到广泛应用。

3.在实际的变形场合中,通常是用传统的直线纤维复合材料层合板实现,其纤维以直线的形式铺放。虽然直线纤维铺放设计流程简单且能满足一般的工程要求,但却在很大程度上限制了复合材料设计的灵活性,不能很好的利用复合材料方向性的特点。

技术实现要素:

4.针对以上的问题,本发明目的在于提出一种具有双稳态的复合材料层合板的计方法,该双稳态复合材料层合板具有变刚度的特性。

5.本发明的技术方案如下:

6.一种双稳态复合材料层合板的设计方法,该双稳态复合材料层合板具有曲线纤维路径,包括如下步骤:

7.步骤1)确定复合材料层合板的设计参数,包括复合材料层合板的材料参数、铺层参数、总体尺寸及曲线纤维路径。

8.制备变角度层合板的单层材料参数有纤维方向弹性模量e1、纤维横向弹性模量e2、面内泊松比v12、面内剪切模量g12、单层板的厚度ts、纤维方向的热膨胀系数α1和纤维横向热膨胀系数α2。

9.铺层参数包括铺层的层数n和铺设方式,铺设方式包括正对称铺设、反对称铺设和正交铺设。

10.总体尺寸包括层合板的长度和宽度。

11.曲线纤维路径指的是一种纤维铺放角线性变化的曲线路径,这种线性变化的曲线对制造约束的适应性更强,也有助于建立更简单的分析模型。

12.线性变化的曲线纤维相关的角度参数主要有t0和t1,平板中心处的角度表示为t0,称为纤维参考路径的初始角,一般简称为初始角;距离平板中心a/2处的平板边缘角度表示为t1,称为纤维参考路径的终止角,一般简称为终止角,d表示平板中心到边界的距离。

13.步骤2)建立复合材料层合板的稳态分析模型,针对步骤1给出的确定性设计参数建立复合材料层合板的稳态分析模型,应用经典层合板理论求解出层合板的abd矩阵,其中a,b和d分别表示拉伸刚度、耦合刚度和弯曲刚度。

14.值得注意的是,对于变角度层合板,abd矩阵是关于x,y的函数。

15.根据里兹法设定适合的中面应变函数和面外位移函数后,可求得层合板的总势能,再根据最小势能原理,进行复合材料层合板的能量分析,求解对应的参数,最后根据构

件雅可比矩阵的正定性来判定解的稳定性和稳态数量;模型如下:

[0016][0017][0018][0019][0020][0021][0022][0023]

其中表示转换矩阵,与材料参数和铺设角度有关,ci为中面应变能和面外位移的未知参数,k表示曲率,具体表达如下:

[0024][0025]

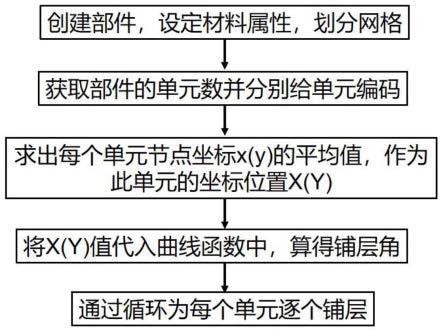

步骤3)建立abaqus二次开发插件,由于有限元软件无法对曲线纤维直接建模,因此需要对层合板进行离散化,将层合板均分成m个微小单元,曲线纤维近似为线性的分段函数,对于每一个单元,铺设角度都是固定的常数,以直代曲。

[0026]

如果手动地为每个单元赋值,工作量非常大,因此需要借助abaqus二次开发接口python来完成,只需输入固定的参数如:层合板的长宽;层合板厚度;角度参数和网格数目等就能自动建立模型并提交作业。

[0027]

步骤4)仿真验证复合材料壳的稳态特性,运用有限元仿真软件,根据步骤1的设计参数绘制复合材料层合板结构,通过借助abaqus的二次开发插件对曲线纤维进行铺层。

[0028]

通过中心点固定及施加温度场模拟实际固化过程,最后在层合板四个顶点施加位移场使其向第二稳态转变,并输出稳态的曲率,与理论模型进行对比,验证稳态数量和稳态曲率的误差。

[0029]

本发明的有益效果是:本发明具有两个设计变量,即纤维初始角和纤维终止角,根据这两个变量可以设计不同曲线路径的双稳态变角度层合板,丰富了复合材料设计的灵活性。

附图说明

[0030]

图1是本发明的曲线纤维层合板的示意图;

[0031]

图2是本发明的纤维角度示意图;

[0032]

图3是本发明的abaqus二次开发插件的流程图。

具体实施方式

[0033]

下面通过具体实例,并结合说明书附图对本发明作进一步描述。

[0034]

步骤1)确定变角度层合板的各参数,包括复合材料层合板的材料参数、铺层参数、总体尺寸及曲线纤维路径的角度参数。

[0035]

在本例中取e1=138gpa,e2=8.36gpa,v12=0.27,g12=4.51gpa,α1=-0.000000106/℃,α1=0.0000256/℃,t=0.45mm,铺层数总共2层,铺层方式采用类似[0/90]的正交铺设,层合板的形状为正方形,边长为150mm。

[0036]

曲线纤维路径的角度参数t0=-t1,t0分别取5

°

,10

°

,15

°

,20

°

。

[0037]

步骤2)建立复合材料层合板的稳态分析模型。

[0038]

具体步骤如下:

[0039]

根据经典层合板理论,利用步骤1所确定的材料参数和角度函数,求得层合板的abd矩阵,随后确定适合的面外位移函数和中面应变函数后,根据步骤一中的公式4对整个层合板积分后可求得整个层合板的总体势能,势能则可由14个未知参数来表示,最后根据最小势能原理求解,进行复合材料层合板的能量分析,求解对应的参数。

[0040]

最后,根据构建雅可比矩阵的正定性来判定解的稳定性和稳态数量。借助mathematica软件求解得到有两个稳态解,分别为:

[0041]

k1=[0.00670977]

[0042]

k2=[0.00680981]

[0043]

步骤3)建立abaqus二次开发插件,由于有限元软件无法对曲线纤维直接建模,因此需要对层合板进行离散化,将层合板均分成m个微小单元,曲线纤维近似为线性的分段函数,对于每一个单元,铺设角度都是固定的常数,“以直代曲”。如果手动地为每个单元赋值,工作量非常大,因此需要借助abaqus二次开发接口python来完成,只需输入固定的参数如:层合板的长宽;层合板厚度;角度参数和网格数目等就能自动建立模型并提交作业。

[0044]

步骤4)仿真验证复合材料壳的稳态特性,运用有限元仿真软件,根据步骤1的设计参数绘制复合材料层合板结构,通过借助abaqus的二次开发插件对曲线纤维进行铺层。

[0045]

通过中心点固定及施加温度场模拟实际固化过程,最后在层合板四个顶点施加位移场使其向第二稳态转变,并输出稳态的曲率,有

[0046]

k1=[0.00663994]

[0047]

k2=[0.00667558]

[0048]

通过有限元验证,验证了理论模型的准确性,都为双稳态,曲率结果误差不大。

[0049]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。本发明未详细阐述部分属于本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1