一种笔记本触控栏的集成式超细导电铜条的加工工艺的制作方法

1.本发明涉及电脑设备加工技术领域,尤其涉及一种笔记本触控栏的集成式超细导电铜条的加工工艺。

背景技术:

2.笔记本电脑,简称笔记本,又称便携式电脑,手提电脑、掌上电脑或膝上型电脑,特点是机身小巧,比台式机携带方便,是一种小型便于携带的个人电脑,其触控栏多由触摸板构成,而触摸板是一种输入设备,其利用感应用户手指的移动来控制指针的动作,可以视作是一种鼠标的替代物。

3.经检索,中国专利号cn201810896931.2公开了插座用铜条、插座及插座用铜条加工工艺虽然可加工铜条,但是其加工的铜条无法达到集成式超细标准,从而无法适应笔记本电脑的安装,同时加工较为复杂,加工难度也较大,不仅提高了成本的投入,还延长了加工周期,带来了工艺缺陷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种笔记本触控栏的集成式超细导电铜条的加工工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种笔记本触控栏的集成式超细导电铜条的加工工艺,该集成式超细导电铜条组分的重量比如下:磷0.06-0.5%和铁0.01-0.1%,余量为铜和不可避免的微量杂质,该集成式超细导电铜条的加工工艺包括以下步骤:

7.步骤一:制备光刻液:向高浓度聚乙烯醇中加入重铬酸盐充分混合反应后形成高浓度感光树脂,再将高浓度感光树脂和芳香重氮盐混合,形成原料液,再用二甲苯混合稀释原料液,形成预制光刻液,此过程中不断检测预制光刻液的浓度和粘度,直至达到规定浓度和粘度后,即得光刻液;

8.步骤二:制备遮挡模版:将超细导电铜条的尺寸和形状数据输入激光切割机中,并利用激光切割机切割遮光板,保留切割留存的遮光板,即得遮挡模版;

9.步骤三:制备超细导电槽:裁剪特定规格的pet薄膜,并在pet薄膜的一侧旋涂步骤一中的光刻液,形成预制基底,再将预制基底放入烘干机中固化光刻液,形成光刻胶层,即得基底,再将步骤二中的遮挡模版贴敷于光刻胶层上方,再利用led灯进行曝光,曝光后,将基底放入显影液中进行显影处理,即得预超细导电槽,再清洗预超细导电槽,洗涤时间为0.5-1.5min,即得超细导电槽;

10.步骤四:化铜:取硝酸铜、络合剂、还原剂和稳定剂混合,形成镀铜液,再将步骤三中的超细导电槽放入镀铜液中进行化学沉铜,此时沉铜液的温度为40-50℃,沉铜时间为0.5-2min,形成集成式预制超细导电铜条;

11.步骤五:电镀:将含有磷元素的铜球作为阳极,将步骤四中的集成式预制超细导电

铜条作为阴极,并置于电镀液中进行电镀,电镀完成后,保留阴极产物,再利用干法刻蚀去除阴极产物中的光刻胶,即得集成式超细导电铜条;

12.步骤六:后处理:对步骤五中的集成式超细导电铜条进行干燥和包装处理。

13.进一步地,步骤一中所述检测预制光刻液采用声波分析器或红外分光分析器检测。

14.进一步地,步骤三中所述光刻液的旋涂厚度等于超细导电铜条的厚底,所述烘干机的固化温度为90-130℃,固化时间为4-6min。

15.进一步地,步骤三中所述曝光液为氢氧化钠或丙二醇甲醚醋酸酯。

16.进一步地,步骤四中所述络合剂为三聚磷酸钠或焦磷酸钠,所述还原剂为硫酸亚铁。

17.进一步地,步骤五中所述电镀的电解温度50-80℃,电解时间为6-8h,电流密度为2-4a/dm2。

18.进一步地,步骤五中所述干法刻蚀具体为化学性刻蚀。

19.相比于现有技术,本发明的有益效果在于:

20.1、本发明提前制备超细导电槽,从而使得导电铜条的尺寸和形状可控,进而可适应笔记本触控栏的安装,同时加工过程相对来说更加简单,从而降低了加工难度,不仅降低了成本的投入,还缩短加工周期。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

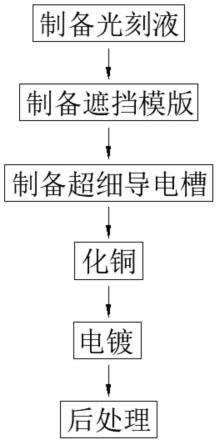

22.图1为本发明提出的一种笔记本触控栏的集成式超细导电铜条的加工工艺的加工流程示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.实施例1:

26.请参阅图1,本发明提供一种技术方案:一种笔记本触控栏的集成式超细导电铜条的加工工艺,该集成式超细导电铜条组分的重量比如下:磷0.06%和铁0.01%,余量为铜和不可避免的微量杂质,该集成式超细导电铜条的加工工艺包括以下步骤:

27.步骤一:制备光刻液:向高浓度聚乙烯醇中加入重铬酸盐充分混合反应后形成高浓度感光树脂,再将高浓度感光树脂和芳香重氮盐混合,形成原料液,再用二甲苯混合稀释原料液,形成预制光刻液,此过程中不断检测预制光刻液的浓度和粘度,直至达到规定浓度和粘度后,即得光刻液,所述检测预制光刻液采用声波分析器或红外分光分析器检测;

28.步骤二:制备遮挡模版:将超细导电铜条的尺寸和形状数据输入激光切割机中,并利用激光切割机切割遮光板,保留切割留存的遮光板,即得遮挡模版;

29.步骤三:制备超细导电槽:裁剪特定规格的pet薄膜,并在pet薄膜的一侧旋涂步骤一中的光刻液,形成预制基底,再将预制基底放入烘干机中固化光刻液,形成光刻胶层,即得基底,再将步骤二中的遮挡模版贴敷于光刻胶层上方,再利用led灯进行曝光,曝光后,将基底放入显影液中进行显影处理,即得预超细导电槽,再清洗预超细导电槽,洗涤时间为0.5min,即得超细导电槽,所述光刻液的旋涂厚度等于超细导电铜条的厚底,所述烘干机的固化温度为90℃,固化时间为4min,所述曝光液为氢氧化钠或丙二醇甲醚醋酸酯;

30.步骤四:化铜:取硝酸铜、络合剂、还原剂和稳定剂混合,形成镀铜液,再将步骤三中的超细导电槽放入镀铜液中进行化学沉铜,此时沉铜液的温度为40℃,沉铜时间为0.5min,形成集成式预制超细导电铜条,所述络合剂为三聚磷酸钠或焦磷酸钠,所述还原剂为硫酸亚铁;

31.步骤五:电镀:将含有磷元素的铜球作为阳极,将步骤四中的集成式预制超细导电铜条作为阴极,并置于电镀液中进行电镀,电镀完成后,保留阴极产物,再利用干法刻蚀去除阴极产物中的光刻胶,即得集成式超细导电铜条,所述电镀的电解温度50℃,电解时间为6h,电流密度为2a/dm2,所述干法刻蚀具体为化学性刻蚀;

32.步骤六:后处理:对步骤五中的集成式超细导电铜条进行干燥和包装处理。

33.实施例2:

34.请参阅图1,本发明提供一种技术方案:一种笔记本触控栏的集成式超细导电铜条的加工工艺,该集成式超细导电铜条组分的重量比如下:磷0.3%和铁0.06%,余量为铜和不可避免的微量杂质,该集成式超细导电铜条的加工工艺包括以下步骤:

35.步骤一:制备光刻液:向高浓度聚乙烯醇中加入重铬酸盐充分混合反应后形成高浓度感光树脂,再将高浓度感光树脂和芳香重氮盐混合,形成原料液,再用二甲苯混合稀释原料液,形成预制光刻液,此过程中不断检测预制光刻液的浓度和粘度,直至达到规定浓度和粘度后,即得光刻液,所述检测预制光刻液采用声波分析器或红外分光分析器检测;

36.步骤二:制备遮挡模版:将超细导电铜条的尺寸和形状数据输入激光切割机中,并利用激光切割机切割遮光板,保留切割留存的遮光板,即得遮挡模版;

37.步骤三:制备超细导电槽:裁剪特定规格的pet薄膜,并在pet薄膜的一侧旋涂步骤一中的光刻液,形成预制基底,再将预制基底放入烘干机中固化光刻液,形成光刻胶层,即得基底,再将步骤二中的遮挡模版贴敷于光刻胶层上方,再利用led灯进行曝光,曝光后,将基底放入显影液中进行显影处理,即得预超细导电槽,再清洗预超细导电槽,洗涤时间为1min,即得超细导电槽,所述光刻液的旋涂厚度等于超细导电铜条的厚底,所述烘干机的固化温度为110℃,固化时间为5min,所述曝光液为氢氧化钠或丙二醇甲醚醋酸酯;

38.步骤四:化铜:取硝酸铜、络合剂、还原剂和稳定剂混合,形成镀铜液,再将步骤三中的超细导电槽放入镀铜液中进行化学沉铜,此时沉铜液的温度为45℃,沉铜时间为1min,形成集成式预制超细导电铜条,所述络合剂为三聚磷酸钠或焦磷酸钠,所述还原剂为硫酸亚铁;

39.步骤五:电镀:将含有磷元素的铜球作为阳极,将步骤四中的集成式预制超细导电铜条作为阴极,并置于电镀液中进行电镀,电镀完成后,保留阴极产物,再利用干法刻蚀去

除阴极产物中的光刻胶,即得集成式超细导电铜条,所述电镀的电解温度65℃,电解时间为7h,电流密度为3a/dm2,所述干法刻蚀具体为化学性刻蚀;

40.步骤六:后处理:对步骤五中的集成式超细导电铜条进行干燥和包装处理。

41.实施例3:

42.请参阅图1,本发明提供一种技术方案:一种笔记本触控栏的集成式超细导电铜条的加工工艺,该集成式超细导电铜条组分的重量比如下:磷0.5%和铁0.1%,余量为铜和不可避免的微量杂质,该集成式超细导电铜条的加工工艺包括以下步骤:

43.步骤一:制备光刻液:向高浓度聚乙烯醇中加入重铬酸盐充分混合反应后形成高浓度感光树脂,再将高浓度感光树脂和芳香重氮盐混合,形成原料液,再用二甲苯混合稀释原料液,形成预制光刻液,此过程中不断检测预制光刻液的浓度和粘度,直至达到规定浓度和粘度后,即得光刻液,所述检测预制光刻液采用声波分析器或红外分光分析器检测;

44.步骤二:制备遮挡模版:将超细导电铜条的尺寸和形状数据输入激光切割机中,并利用激光切割机切割遮光板,保留切割留存的遮光板,即得遮挡模版;

45.步骤三:制备超细导电槽:裁剪特定规格的pet薄膜,并在pet薄膜的一侧旋涂步骤一中的光刻液,形成预制基底,再将预制基底放入烘干机中固化光刻液,形成光刻胶层,即得基底,再将步骤二中的遮挡模版贴敷于光刻胶层上方,再利用led灯进行曝光,曝光后,将基底放入显影液中进行显影处理,即得预超细导电槽,再清洗预超细导电槽,洗涤时间为1.5min,即得超细导电槽,所述光刻液的旋涂厚度等于超细导电铜条的厚底,所述烘干机的固化温度为130℃,固化时间为6min,所述曝光液为氢氧化钠或丙二醇甲醚醋酸酯;

46.步骤四:化铜:取硝酸铜、络合剂、还原剂和稳定剂混合,形成镀铜液,再将步骤三中的超细导电槽放入镀铜液中进行化学沉铜,此时沉铜液的温度为50℃,沉铜时间为2min,形成集成式预制超细导电铜条,所述络合剂为三聚磷酸钠或焦磷酸钠,所述还原剂为硫酸亚铁;

47.步骤五:电镀:将含有磷元素的铜球作为阳极,将步骤四中的集成式预制超细导电铜条作为阴极,并置于电镀液中进行电镀,电镀完成后,保留阴极产物,再利用干法刻蚀去除阴极产物中的光刻胶,即得集成式超细导电铜条,所述电镀的电解温度80℃,电解时间为6-8h,电流密度为4a/dm2,所述干法刻蚀具体为化学性刻蚀;

48.步骤六:后处理:对步骤五中的集成式超细导电铜条进行干燥和包装处理。

49.对比例1:

50.本对比例为市场中常见的一种导电铜条加工方法。

51.对比可知,实施例1-3制得的集成式超细导电铜条比对比例1制得的导电铜条更复合尺寸和形态标准,因其提前制备超细导电槽,从而使得导电铜条的尺寸和形状可控,进而可适应笔记本触控栏的安装,同时加工过程相对来说更加简单,从而降低了加工难度,不仅降低了成本的投入,还缩短加工周期。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1