一种用于加工金属表皮板件的加工系统及加工方法与流程

1.本发明涉及智能加工系统技术领域,更具体地说,本发明涉及一种用于加工金属表皮板件的加工系统及加工方法。

背景技术:

2.目前,现有的金属表皮板件加工技术通常根据板件孔槽信息逐个的手动编程实现,效率低下;如何进一步生成五金工件模型以及如何生成对应的加工孔槽数据,如何自动识别待加工孔槽信息、生成金属表皮板件加工代码并执行对金属表皮板件进行加工有待解决;因此,有必要提出一种用于加工金属表皮板件的加工系统,以至少部分地解决现有技术中存在的问题。

技术实现要素:

3.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明;本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

4.为至少部分地解决上述问题,本发明公开了一种用于加工金属表皮板件的加工系统,其特征在于,包括:

5.金属表皮板件扫描建模分系统,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;

6.加工孔槽数据模型匹配分系统,根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;

7.加工信息自动图像识别分系统,根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;

8.金属表皮板件程序加工分系统,根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工。

9.优选的,所述金属表皮板件扫描建模分系统包括:

10.五金工件多角度扫描子系统,用于通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;

11.扫描数据立体化坐标子系统,用于通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;

12.五金工件立体化模型子系统,用于将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型。

13.优选的,所述加工孔槽数据模型匹配分系统包括:

14.工件模型集合子系统,用于将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;

15.模型对比匹配子系统,用于立体模型加工单元对应关联与五金工件进行对比,匹

配五金工件;

16.加工孔槽数据子系统,用于根据匹配五金工件的加工孔槽生成对应的加工孔槽数据。

17.优选的,所述加工信息自动图像识别分系统包括:

18.孔槽数据导入子系统,用于将加工孔槽数据导入加工信息自动图像识别分系统,启动孔槽图像摄录子系统;

19.孔槽图像摄录子系统,用于通过高清图像摄录采集加工金属表皮板件的孔槽图像信息;

20.孔槽图像识别子系统,用于通过图像识别对孔槽图像信息进行自动识别待加工孔槽信息。

21.优选的,所述金属表皮板件程序加工分系统包括:

22.加工方式自动匹配子系统,用于将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;

23.表皮板件加工代码子系统,用于根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;

24.金属表皮板件加工子系统,用于按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工。

25.本发明公开了一种用于加工金属表皮板件的加工方法,包括:

26.s100,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;

27.s200,根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;

28.s300,根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;

29.s400,根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工。

30.优选的,所述s100包括:

31.s101,通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;

32.s102,通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;

33.s103,将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型;s103,包括:

34.s1031,将五金工件样品扫描数据进行扫描数据平移、原点中心重叠、对称转换;

35.s1032,基于预先建立的扫描数据转换立体化坐标系转换预设平移距离进行平移;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关,将五金工件样品扫描数据转换到立体化坐标系中;

36.s1033,预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关包括:设定平移方向,在五金工件样品的尺寸小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离作为第一平移距离到达参考点;平移后根据第一平移距离到达参考点以及五金工件样品规则外形对称转换以进行匹配加工;如果五金工件样品具有不

规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工;在五金工件样品的尺寸不小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离减去第一设定工件尺寸,作为第二平移距离到达参考点;平移后根据五金工件样品规则外形对称转换以进行匹配加工,保持同一加工位置;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工,保持同一加工位置;在保持一致性加工位置加工状态下,生成五金工件立体模型。

37.优选的,所述s200包括:

38.s201,将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;

39.s202,立体模型加工单元对应关联与五金工件进行对比,匹配五金工件;

40.s203,根据匹配五金工件的加工孔槽生成对应的加工孔槽数据。

41.优选的,所述s300包括:

42.s301,将加工孔槽数据导入加工信息自动孔槽图像识别分系统启动孔槽图像摄录子系统;

43.s302,通过高清孔槽图像摄录采集加工金属表皮板件的孔槽图像信息;

44.s303,通过孔槽图像识别对孔槽图像信息进行自动识别待加工孔槽信息;s303包括:s3031,获取位于基准物附近的待加工孔槽的孔槽图像,包括通过孔槽识别台的多个与基础承载台同圆心的识别环上布置的多个接近传感器,确定孔槽在孔槽识别台上覆盖到的最外侧识别环;控制所述最外侧识别环的相邻外侧识别环上的至少一个基准物通过识别环上的通孔升起至伸出于孔槽识别台之外;

45.s3032,控制各孔槽图像采集设备改变焦距至成像中同时包含孔槽和基准物,并获取多个视角下成像的孔槽图像;在获取其中一个水平视角下的孔槽图像后,控制所述基础承载台、所述最外侧识别环及其内侧的识别环转动至对应于另一水平视角的孔槽图像采集设备的采集位置,然后获取该另一个水平视角下的孔槽图像;在水平方向的孔槽图像采集设备设有多个且每个所述识别环上设有多个基准物的情况下,获取多个水平视角下成像的孔槽图像包括:同时获取相应视角下成像的孔槽图像;将所述孔槽图像划分为孔槽区域图和基准物区域图;基于所述孔槽区域图识别出孔槽的类型,以及基于所述孔槽区域图和基准物区域图算出孔槽相对于基准物的尺寸比例系数,进而得到孔槽的尺寸;进行自动识别待加工孔槽信息。

46.优选的,所述s400包括:

47.s401,将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;

48.s402,根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;

49.s403,按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工。

50.相比现有技术,本发明至少包括以下有益效果:

51.本发明一种用于加工金属表皮板件的加工系统,通过金属表皮板件扫描建模分系统,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;加工孔槽数据模型匹配分系统,根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;加工信息自动图像识别分系统,根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;金属表皮板件程序加工分系统,根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工;系统集设计、加工一体的系统,设计时可以匹配特制的五金件,并生成对应的特殊孔槽数据,能够在加工时自动识别特殊孔槽信息,自动匹配加工方式并生成加工代码,提高生产效率;能够使加工位置的状态更加稳定;提高加工过程的精准度及匹配度;使孔槽的尺寸及深度识别更加精确;使程序代码匹配工艺加工过程更加合理,加工效率更高。

52.本发明所述的一种用于加工金属表皮板件的加工系统及加工方法,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

53.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

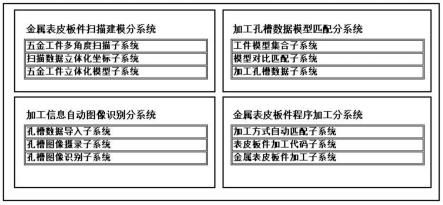

54.图1为本发明所述的一种用于加工金属表皮板件的加工系统框图。

55.图2为本发明所述的一种用于加工金属表皮板件的加工方法实施例1图。

56.图3为本发明所述的一种用于加工金属表皮板件的加工方法实施例2图。

具体实施方式

57.下面结合附图以及实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施;如图1-3所示,本发明公开了一种用于加工金属表皮板件的加工系统,包括:

58.金属表皮板件扫描建模分系统,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;

59.加工孔槽数据模型匹配分系统,根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;

60.加工信息自动图像识别分系统,根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;

61.金属表皮板件程序加工分系统,根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工。

62.上述技术方案的工作原理为:利用金属表皮板件扫描建模分系统,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;加工孔槽数据模型匹配分系统,根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;加工信息自动图像识别分系统,根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;金属表皮板件程序加工分系统,根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码

并执行,对金属表皮板件进行加工;通过超声波多角度扫描预制五金工件样品,通过预制五金工件样品相对扫描坐标系位置,将五金工件样品扫描数据转换到立体化坐标系中;将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联,立体模型加工单元对应关联与五金工件进行对比,匹配五金工件,根据匹配五金工件的加工孔槽生成对应的加工孔槽数据;通过高清图像摄录采集加工金属表皮板件的孔槽图像信息,进行自动识别待加工孔槽信息;板件加工控制中心根据待加工孔槽信息自动匹配加工方式,根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接,按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工。

63.上述技术方案的有益效果为:本发明一种用于加工金属表皮板件的加工系统,通过金属表皮板件扫描建模分系统,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;加工孔槽数据模型匹配分系统,根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;加工信息自动图像识别分系统,根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;金属表皮板件程序加工分系统,根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工;系统集设计、加工一体的系统,设计时可以匹配特制的五金件,并生成对应的特殊孔槽数据,能够在加工时自动识别特殊孔槽信息,自动匹配加工方式并生成加工代码,提高生产效率。

64.在一个实施例中,所述金属表皮板件扫描建模分系统包括:

65.五金工件多角度扫描子系统,用于通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;

66.扫描数据立体化坐标子系统,用于通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;

67.五金工件立体化模型子系统,用于将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型。

68.上述技术方案的工作原理为:所述金属表皮板件扫描建模分系统包括:五金工件多角度扫描子系统,用于通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;扫描数据立体化坐标子系统,用于通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;五金工件立体化模型子系统,用于将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型;将五金工件样品扫描数据进行扫描数据平移、原点中心重叠、对称转换;基于预先建立的扫描数据转换立体化坐标系转换预设平移距离进行平移;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关,将五金工件样品扫描数据转换到立体化坐标系中;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关包括:设定平移方向,在五金工件样品的尺寸小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离作为第一平移距离到达参考点;平移后根据第一平移距离到达参考点以及五金工件样品规则外形对称转换以进行匹配加工;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工;在五金工件样品的尺寸不小于第一设定工件尺寸时,

如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离减去第一设定工件尺寸,作为第二平移距离到达参考点;平移后根据五金工件样品规则外形对称转换以进行匹配加工,保持同一加工位置;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工,保持同一加工位置;在保持一致性加工位置加工状态下,生成五金工件立体模型。

69.上述技术方案的有益效果为:所述金属表皮板件扫描建模分系统,通过五金工件多角度扫描子系统,用于通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;扫描数据立体化坐标子系统,用于通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;五金工件立体化模型子系统,用于将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型;将五金工件样品扫描数据进行扫描数据平移、原点中心重叠、对称转换;基于预先建立的扫描数据转换立体化坐标系转换预设平移距离进行平移;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关,将五金工件样品扫描数据转换到立体化坐标系中;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关包括:设定平移方向,在五金工件样品的尺寸小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离作为第一平移距离到达参考点;平移后根据第一平移距离到达参考点以及五金工件样品规则外形对称转换以进行匹配加工;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工;在五金工件样品的尺寸不小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离减去第一设定工件尺寸,作为第二平移距离到达参考点;平移后根据五金工件样品规则外形对称转换以进行匹配加工,保持同一加工位置;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工,保持同一加工位置;在保持一致性加工位置加工状态下,生成五金工件立体模型;能够使加工位置的状态更加稳定。

70.在一个实施例中,所述加工孔槽数据模型匹配分系统包括:

71.工件模型集合子系统,用于将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;

72.模型对比匹配子系统,用于立体模型加工单元对应关联与五金工件进行对比,匹配五金工件;

73.加工孔槽数据子系统,用于根据匹配五金工件的加工孔槽生成对应的加工孔槽数据。

74.上述技术方案的工作原理为:所述加工孔槽数据模型匹配分系统包括:工件模型集合子系统,用于将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;

模型对比匹配子系统,用于立体模型加工单元对应关联与五金工件进行对比,匹配五金工件;加工孔槽数据子系统,用于根据匹配五金工件的加工孔槽生成对应的加工孔槽数据;计算匹配五金工件匹配度值,计算公式如下:

[0075][0076]

其中,ltgij为匹配五金工件匹配度值,ki为第i个匹配节点与相邻节点匹配度,kj为第j个匹配节点与相邻节点匹配度值,n为第j个匹配节点的相邻节点数,i为第i个匹配节点,eij为第j个匹配节点与第i个匹配节点的匹配度差值;如果匹配五金工件匹配度值越大,则立体模型加工单元对应关联与五金工件进行对比,匹配五金工件准确度越高。

[0077]

上述技术方案的有益效果为:所述加工孔槽数据模型匹配分系统,通过工件模型集合子系统,用于将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;模型对比匹配子系统,用于立体模型加工单元对应关联与五金工件进行对比,匹配五金工件;加工孔槽数据子系统,用于根据匹配五金工件的加工孔槽生成对应的加工孔槽数据;计算匹配五金工件匹配度值,其中,ltgij为匹配五金工件匹配度值,ki为第i个匹配节点与相邻节点匹配度,kj为第j个匹配节点与相邻节点匹配度值,n为第j个匹配节点的相邻节点数,i为第i个匹配节点,eij为第j个匹配节点与第i个匹配节点的匹配度差值;如果匹配五金工件匹配度值越大,则立体模型加工单元对应关联与五金工件进行对比,匹配五金工件准确度越高;提高加工过程的精准度及匹配度。

[0078]

在一个实施例中,所述加工信息自动图像识别分系统包括:

[0079]

孔槽数据导入子系统,用于将加工孔槽数据导入加工信息自动图像识别分系统,启动孔槽图像摄录子系统;

[0080]

孔槽图像摄录子系统,用于通过高清图像摄录采集加工金属表皮板件的孔槽图像信息;

[0081]

孔槽图像识别子系统,用于通过图像识别对孔槽图像信息进行自动识别待加工孔槽信息。

[0082]

上述技术方案的工作原理为:所述加工信息自动图像识别分系统,通过孔槽数据导入子系统,用于将加工孔槽数据导入加工信息自动图像识别分系统,启动孔槽图像摄录子系统;孔槽图像摄录子系统,用于通过高清图像摄录采集加工金属表皮板件的孔槽图像信息;孔槽图像识别子系统,用于通过图像识别对孔槽图像信息进行自动识别待加工孔槽信息;获取位于基准物附近的待加工孔槽的孔槽图像,包括通过孔槽识别台的多个与基础承载台同圆心的识别环上布置的多个接近传感器,确定孔槽在孔槽识别台上覆盖到的最外侧识别环;控制所述最外侧识别环的相邻外侧识别环上的至少一个基准物通过识别环上的通孔升起至伸出于孔槽识别台之外;控制各孔槽图像采集设备改变焦距至成像中同时包含孔槽和基准物,并获取多个视角下成像的孔槽图像;在获取其中一个水平视角下的孔槽图像后,控制所述基础承载台、所述最外侧识别环及其内侧的识别环转动至对应于另一水平视角的孔槽图像采集设备的采集位置,然后获取该另一个水平视角下的孔槽图像;在水平方向的孔槽图像采集设备设有多个且每个所述识别环上设有多个基准物的情况下,获取多个水平视角下成像的孔槽图像包括:同时获取相应视角下成像的孔槽图像;将所述孔槽图

像划分为孔槽区域图和基准物区域图;基于所述孔槽区域图识别出孔槽的类型,以及基于所述孔槽区域图和基准物区域图算出孔槽相对于基准物的尺寸比例系数,进而得到孔槽的尺寸;进行自动识别待加工孔槽信息。

[0083]

上述技术方案的有益效果为:所述加工信息自动图像识别分系统,通过孔槽数据导入子系统,用于将加工孔槽数据导入加工信息自动图像识别分系统,启动孔槽图像摄录子系统;孔槽图像摄录子系统,用于通过高清图像摄录采集加工金属表皮板件的孔槽图像信息;孔槽图像识别子系统,用于通过图像识别对孔槽图像信息进行自动识别待加工孔槽信息;获取位于基准物附近的待加工孔槽的孔槽图像,包括通过孔槽识别台的多个与基础承载台同圆心的识别环上布置的多个接近传感器,确定孔槽在孔槽识别台上覆盖到的最外侧识别环;控制所述最外侧识别环的相邻外侧识别环上的至少一个基准物通过识别环上的通孔升起至伸出于孔槽识别台之外;控制各孔槽图像采集设备改变焦距至成像中同时包含孔槽和基准物,并获取多个视角下成像的孔槽图像;在获取其中一个水平视角下的孔槽图像后,控制所述基础承载台、所述最外侧识别环及其内侧的识别环转动至对应于另一水平视角的孔槽图像采集设备的采集位置,然后获取该另一个水平视角下的孔槽图像;在水平方向的孔槽图像采集设备设有多个且每个所述识别环上设有多个基准物的情况下,获取多个水平视角下成像的孔槽图像包括:同时获取相应视角下成像的孔槽图像;将所述孔槽图像划分为孔槽区域图和基准物区域图;基于所述孔槽区域图识别出孔槽的类型,以及基于所述孔槽区域图和基准物区域图算出孔槽相对于基准物的尺寸比例系数,进而得到孔槽的尺寸;进行自动识别待加工孔槽信息;使孔槽的尺寸及深度识别更加精确。

[0084]

在一个实施例中,所述金属表皮板件程序加工分系统包括:

[0085]

加工方式自动匹配子系统,用于将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;

[0086]

表皮板件加工代码子系统,用于根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;

[0087]

金属表皮板件加工子系统,用于按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工。

[0088]

上述技术方案的工作原理为:所述金属表皮板件程序加工分系统,通过加工方式自动匹配子系统,用于将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;表皮板件加工代码子系统,用于根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;金属表皮板件加工子系统,用于按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工。

[0089]

上述技术方案的有益效果为:所述金属表皮板件程序加工分系统,通过加工方式自动匹配子系统,用于将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;表皮板件加工代码子系统,用于根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;金属表皮板件加工子系统,用于按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工;使程序代码匹配工艺加工过程更加合理,加工效率更高。

[0090]

本发明公开了一种用于加工金属表皮板件的加工方法,包括:

[0091]

s100,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;

[0092]

s200,根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;

[0093]

s300,根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;

[0094]

s400,根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工。

[0095]

上述技术方案的工作原理为:一种用于加工金属表皮板件的加工方法,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;根据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工。

[0096]

上述技术方案的有益效果为:一种用于加工金属表皮板件的加工方法,通过多角度扫描需要加工金属表皮板件制作的五金工件并生成五金工件立体模型;据五金工件立体模型匹配五金工件,生成对应的加工孔槽数据;根据加工孔槽数据,通过图像识别自动识别待加工孔槽信息;根据待加工孔槽信息自动匹配加工方式并生成金属表皮板件加工代码并执行,对金属表皮板件进行加工。

[0097]

在一个实施例中,所述s100包括:

[0098]

s101,通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;

[0099]

s102,通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;

[0100]

s103,将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型;s103,包括:

[0101]

s1031,将五金工件样品扫描数据进行扫描数据平移、原点中心重叠、对称转换;

[0102]

s1032,基于预先建立的扫描数据转换立体化坐标系转换预设平移距离进行平移;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关,将五金工件样品扫描数据转换到立体化坐标系中;

[0103]

s1033,预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关包括:设定平移方向,在五金工件样品的尺寸小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离作为第一平移距离到达参考点;平移后根据第一平移距离到达参考点以及五金工件样品规则外形对称转换以进行匹配加工;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工;在五金工件样品的尺寸不小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离减去第一设定工件尺寸,作为第二平移距离到达参考点;平移后根据五金工件样品规则外形对称转换以进行匹配加工,保持同一加工位置;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件

紧固点逐点进行转换以进行匹配加工,保持同一加工位置;在保持一致性加工位置加工状态下,生成五金工件立体模型。

[0104]

上述技术方案的工作原理为:通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型;将五金工件样品扫描数据进行扫描数据平移、原点中心重叠、对称转换;基于预先建立的扫描数据转换立体化坐标系转换预设平移距离进行平移;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关,将五金工件样品扫描数据转换到立体化坐标系中;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关包括:设定平移方向,在五金工件样品的尺寸小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离作为第一平移距离到达参考点;平移后根据第一平移距离到达参考点以及五金工件样品规则外形对称转换以进行匹配加工;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工;在五金工件样品的尺寸不小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离减去第一设定工件尺寸,作为第二平移距离到达参考点;平移后根据五金工件样品规则外形对称转换以进行匹配加工,保持同一加工位置;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工,保持同一加工位置;在保持一致性加工位置加工状态下,生成五金工件立体模型。

[0105]

上述技术方案的有益效果为:通过超声波多角度扫描预制五金工件样品,获得五金工件样品扫描数据;通过预制五金工件样品相对扫描坐标系位置建立以预制五金工件重心为原点的立体化坐标系;将五金工件样品扫描数据转换到立体化坐标系中,生成五金工件立体模型;将五金工件样品扫描数据进行扫描数据平移、原点中心重叠、对称转换;基于预先建立的扫描数据转换立体化坐标系转换预设平移距离进行平移;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关,将五金工件样品扫描数据转换到立体化坐标系中;预设平移距离与五金工件样品的尺寸外形以及预制五金工件重心与扫描坐标系原点之间的距离分别交互相关包括:设定平移方向,在五金工件样品的尺寸小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离作为第一平移距离到达参考点;平移后根据第一平移距离到达参考点以及五金工件样品规则外形对称转换以进行匹配加工;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工;在五金工件样品的尺寸不小于第一设定工件尺寸时,如果五金工件样品具有规则外形,则将五金工件样品规则外形内部中心点距离扫描坐标系原点距离减去第一设定工件尺寸,作为第二平移距离

到达参考点;平移后根据五金工件样品规则外形对称转换以进行匹配加工,保持同一加工位置;如果五金工件样品具有不规则外形,则将五金工件样品不规则外形距离扫描坐标系原点距离最近的外形顶点、边线或表面作为第二平移距离到达参考点;平移后根据五金工件样品不规则外形相对五金工件紧固点逐点进行转换以进行匹配加工,保持同一加工位置;在保持一致性加工位置加工状态下,生成五金工件立体模型;能够使加工位置的状态更加稳定。

[0106]

在一个实施例中,所述s200包括:

[0107]

s201,将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;

[0108]

s202,立体模型加工单元对应关联与五金工件进行对比,匹配五金工件;

[0109]

s203,根据匹配五金工件的加工孔槽生成对应的加工孔槽数据;计算匹配五金工件匹配度值,计算公式如下:

[0110][0111]

其中,ltgij为匹配五金工件匹配度值,ki为第i个匹配节点与相邻节点匹配度,kj为第j个匹配节点与相邻节点匹配度值,n为第j个匹配节点的相邻节点数,i为第i个匹配节点,eij为第j个匹配节点与第i个匹配节点的匹配度差值;如果匹配五金工件匹配度值越大,则立体模型加工单元对应关联与五金工件进行对比,匹配五金工件准确度越高。

[0112]

上述技术方案的工作原理为:将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;立体模型加工单元对应关联与五金工件进行对比,匹配五金工件;根据匹配五金工件的加工孔槽生成对应的加工孔槽数据;计算匹配五金工件匹配度值,计算公式如下:

[0113][0114]

其中,ltgij为匹配五金工件匹配度值,ki为第i个匹配节点与相邻节点匹配度,kj为第j个匹配节点与相邻节点匹配度值,n为第j个匹配节点的相邻节点数,i为第i个匹配节点,eij为第j个匹配节点与第i个匹配节点的匹配度差值;如果匹配五金工件匹配度值越大,则立体模型加工单元对应关联与五金工件进行对比,匹配五金工件准确度越高。

[0115]

上述技术方案的有益效果为:将五金工件立体模型与系统加工单元创建立体模型加工单元对应关联;立体模型加工单元对应关联与五金工件进行对比,匹配五金工件;根据匹配五金工件的加工孔槽生成对应的加工孔槽数据;计算匹配五金工件匹配度值,其中,ltgij为匹配五金工件匹配度值,ki为第i个匹配节点与相邻节点匹配度,kj为第j个匹配节点与相邻节点匹配度值,n为第j个匹配节点的相邻节点数,i为第i个匹配节点,eij为第j个匹配节点与第i个匹配节点的匹配度差值;如果匹配五金工件匹配度值越大,则立体模型加工单元对应关联与五金工件进行对比,匹配五金工件准确度越高;提高加工过程的精准度及匹配度。

[0116]

在一个实施例中,所述s300包括:

[0117]

s301,将加工孔槽数据导入加工信息自动孔槽图像识别分系统启动孔槽图像摄录子系统;

[0118]

s302,通过高清孔槽图像摄录采集加工金属表皮板件的孔槽图像信息;

[0119]

s303,通过孔槽图像识别对孔槽图像信息进行自动识别待加工孔槽信息;s303包括:s3031,获取位于基准物附近的待加工孔槽的孔槽图像,包括通过孔槽识别台的多个与基础承载台同圆心的识别环上布置的多个接近传感器,确定孔槽在孔槽识别台上覆盖到的最外侧识别环;控制所述最外侧识别环的相邻外侧识别环上的至少一个基准物通过识别环上的通孔升起至伸出于孔槽识别台之外;

[0120]

s3032,控制各孔槽图像采集设备改变焦距至成像中同时包含孔槽和基准物,并获取多个视角下成像的孔槽图像;在获取其中一个水平视角下的孔槽图像后,控制所述基础承载台、所述最外侧识别环及其内侧的识别环转动至对应于另一水平视角的孔槽图像采集设备的采集位置,然后获取该另一个水平视角下的孔槽图像;在水平方向的孔槽图像采集设备设有多个且每个所述识别环上设有多个基准物的情况下,获取多个水平视角下成像的孔槽图像包括:同时获取相应视角下成像的孔槽图像;将所述孔槽图像划分为孔槽区域图和基准物区域图;基于所述孔槽区域图识别出孔槽的类型,以及基于所述孔槽区域图和基准物区域图算出孔槽相对于基准物的尺寸比例系数,进而得到孔槽的尺寸;进行自动识别待加工孔槽信息。

[0121]

上述技术方案的工作原理为:通过将加工孔槽数据导入加工信息自动孔槽图像识别分系统启动孔槽图像摄录子系统;通过高清孔槽图像摄录采集加工金属表皮板件的孔槽图像信息;通过孔槽图像识别对孔槽图像信息进行自动识别待加工孔槽信息;获取位于基准物附近的待加工孔槽的孔槽图像,包括通过孔槽识别台的多个与基础承载台同圆心的识别环上布置的多个接近传感器,确定孔槽在孔槽识别台上覆盖到的最外侧识别环;控制所述最外侧识别环的相邻外侧识别环上的至少一个基准物通过识别环上的通孔升起至伸出于孔槽识别台之外;控制各孔槽图像采集设备改变焦距至成像中同时包含孔槽和基准物,并获取多个视角下成像的孔槽图像;在获取其中一个水平视角下的孔槽图像后,控制所述基础承载台、所述最外侧识别环及其内侧的识别环转动至对应于另一水平视角的孔槽图像采集设备的采集位置,然后获取该另一个水平视角下的孔槽图像;在水平方向的孔槽图像采集设备设有多个且每个所述识别环上设有多个基准物的情况下,获取多个水平视角下成像的孔槽图像包括:同时获取相应视角下成像的孔槽图像;将所述孔槽图像划分为孔槽区域图和基准物区域图;基于所述孔槽区域图识别出孔槽的类型,以及基于所述孔槽区域图和基准物区域图算出孔槽相对于基准物的尺寸比例系数,进而得到孔槽的尺寸;进行自动识别待加工孔槽信息。

[0122]

上述技术方案的有益效果为:通过将加工孔槽数据导入加工信息自动孔槽图像识别分系统启动孔槽图像摄录子系统;通过高清孔槽图像摄录采集加工金属表皮板件的孔槽图像信息;通过孔槽图像识别对孔槽图像信息进行自动识别待加工孔槽信息;获取位于基准物附近的待加工孔槽的孔槽图像,包括通过孔槽识别台的多个与基础承载台同圆心的识别环上布置的多个接近传感器,确定孔槽在孔槽识别台上覆盖到的最外侧识别环;控制所述最外侧识别环的相邻外侧识别环上的至少一个基准物通过识别环上的通孔升起至伸出于孔槽识别台之外;控制各孔槽图像采集设备改变焦距至成像中同时包含孔槽和基准物,

并获取多个视角下成像的孔槽图像;在获取其中一个水平视角下的孔槽图像后,控制所述基础承载台、所述最外侧识别环及其内侧的识别环转动至对应于另一水平视角的孔槽图像采集设备的采集位置,然后获取该另一个水平视角下的孔槽图像;在水平方向的孔槽图像采集设备设有多个且每个所述识别环上设有多个基准物的情况下,获取多个水平视角下成像的孔槽图像包括:同时获取相应视角下成像的孔槽图像;将所述孔槽图像划分为孔槽区域图和基准物区域图;基于所述孔槽区域图识别出孔槽的类型,以及基于所述孔槽区域图和基准物区域图算出孔槽相对于基准物的尺寸比例系数,进而得到孔槽的尺寸;进行自动识别待加工孔槽信息;使孔槽的尺寸及深度识别更加精确。

[0123]

在一个实施例中,所述s400包括:

[0124]

s401,将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;

[0125]

s402,根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;

[0126]

s403,按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工。

[0127]

上述技术方案的工作原理为:通过将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工。

[0128]

上述技术方案的有益效果为:将待加工孔槽信息传输到板件加工控制中心,板件加工控制中心根据待加工孔槽信息自动匹配加工方式;根据匹配加工方式选取表皮板件加工代码,并对表皮板件加工代码进行代码执行程序连接;按照代码执行程序连接执行金属表皮板件加工代码,对金属表皮板件进行加工;使程序代码匹配工艺加工过程更加合理,加工效率更高。

[0129]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节与这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1