一种基于模糊运算的FMS可靠性动态量化评价方法

一种基于模糊运算的fms可靠性动态量化评价方法

技术领域

1.本发明属于柔性制造系统(fms)可靠性评估领域,涉及一种复杂制造系统可靠性量化评价方法,该方法构建了考虑软硬系统耦合影响的系统可靠性评估体系,并基于模糊转换矩阵进行系统可靠性量化评价,通过可靠性分析反映系统可靠性性能动态变化过程,为指导系统优化与维护提供理论依据。

背景技术:

2.基于人工智能、互联网、传感等技术的快速进步,制造系统日益向着大型化、自动化、柔性化的方向发展,制造系统可靠性分析是用户制造企业面临的重大问题。研究动态可靠性评估方法是反映系统性能退化状态、并实现及时优化维护的必要基础。与传统的制造系统相比,fms是一种由多加工或检测单元、多运输小车(agv)、自动上下料装置等设备组成的复杂系统,其制造过程一般由计算机控制,具备运行灵活、设备柔性好、设备利用率高、维持生产能力等系统优势。因此,在柔性制造系统中,控制软件与机械设备的故障表现形式相互关联,而现有的可靠性评价体系一般仅从设备层面出发,较少考虑控制系统的耦合影响,无法满足fms可靠性评价的需要。且传统可靠性分析只针对静态逻辑关系,不再适用于fms动态运行可靠性评估需求。层次分析法(ahp)作为评估先进制造技术的首选方法,已被应用于fms在线故障诊断决策中。另外,由于fms具有多维框架,且大多数复杂系统可靠性评估问题都包含客观和主观标准,其中专家对主观标准的评估会产生不精确和含糊的信息,因此,一些研究者已将模糊集理论应用于不同的制造系统性能评估决策问题中,并取得了部分进展。为了更精确的描述fms性能状态,针对fms系统特点,提出一种考虑软硬件故障表现关联的多层次系统可靠性评估体系,并基于该体系结合模糊理论形成动态量化评价方法,是本专利要解决的关键问题。

技术实现要素:

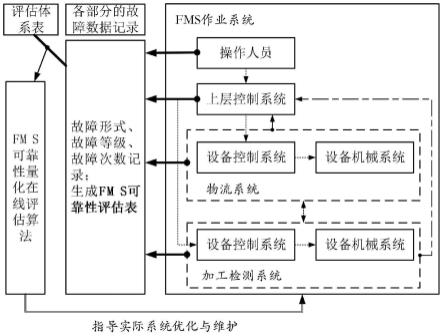

3.本发明旨在针对fms提出一种基于模糊运算的fms可靠性动态量化评价方法。该方法的主要特点是考虑控制系统及机械设备的故障表现形式关联问题,构建系统可靠性评估体系,并统计系统运行过程中各要素故障次数与故障表现形式,考虑其对系统性能的影响程度量化评定单一要素故障形式分类,基于模糊转换矩阵提出系统可靠性量化评价方法,从而为制造系统优化与维护提供理论依据。系统可靠性量化评估过程如图1所示。

4.本发明是采用以下技术手段实现的:一种基于模糊运算的fms可靠性动态量化评价方法,实现该方法的步骤如下:

5.s1、基于控制系统及机械设备,提取fms可靠性影响要素,进行影响要素及其故障现象关联作用分析。由于fms是由上层控制系统(即,总控制单元)统一控制,由物流设备、加工设备和检测设备等组成的复杂系统,其可靠性影响要素应包括上层控制系统可靠性、各设备控制系统和机械系统可靠性、人因可靠性。在fms运行过程中,由于各影响要素的故障现象相互关联,如上层控制系统故障会导致各设备控制系统运行失败;设备控制系统故障

会同时导致机械系统运行异常等,因此,基于fms运行特点,进行各要素故障现象关联分析,为实际故障数据记录与统计提供一定的依据。

6.s2、创建系统可靠性评估指标体系。首先定义整体指标为系统可靠性;基于s1得到的影响要素,将所述的整体指标按功能进行影响要素分类,定义各类要素整体可靠性为一级评价指标,包括人因可靠性、上层控制系统可靠性、物流系统可靠性、加工检测系统可靠性;定义各类要素可靠性为二级评价指标,即将物流系统、加工检测系统进一步细分为各物流设备机械系统可靠性和控制系统可靠性,人因可靠性与上层系统可靠性不再细分;并依据现场故障大数据或基于系统可靠性建模进行各要素的故障对系统可靠性的影响程度分析,确定评价体系中一级评价指标和二级评价指标的权重。

7.s3、基于故障数据的二级可靠性指标评估。s2中构建的指标体系,建立了各二级可靠性指标与系统整体可靠性指标的量化映射关系,因此,为进行量化评价系统整体可靠性,应首先进行各二级可靠性指标评估。然而,考虑各二级指标故障状态多样,对系统运行的影响程度也存在不同,如,fms具备智能调度、工艺规划、智能诊断功能,单个设备的故障状态很可能不会导致系统生产停滞,因此,本专利将二级指标故障对系统性能的影响程度分为以下五个等级,并基于专家经验及历史数据针对各二级指标故障状态进行分类,因此,在实际运行过程中,通过故障状态反馈能够量化评价某单一要素可靠性水平(故障等级)。

8.l1:二级指标故障导致系统生产效率与产品质量均达不到规定任务要求;

9.l2:二级指标故障导致系统生产效率降低,但产品质量合格,或者系统产品质量合格,但生产效率降低;

10.l3:二级指标故障导致系统生产效率与产品质量均有所降低,但基本满足规定任务要求;

11.l4:二级指标故障导致系统产品质量(生产效率)降低但基本满足规定任务要求,系统具备较高的生产效率(产品质量);

12.l5:二级指标故障不会影响系统性能,系统仍具备较高的生产效率与产品质量。

13.s4、依据s3得到的各二级可靠性指标评估结果形成系统可靠性评估表。在规定的系统运行条件和维护周期内,考虑s1所提及的故障现象关联作用,记录各二级指标故障状态及相应的故障等级,当二级指标故障次数为0时按发生一次l5级故障状态进行统计,形成系统可靠性评估表。该评估表包括各二级指标下的故障次数和比重统计,即各等级故障发生次数,及各等级故障占总故障次数的比重。

14.s5、进行基于模糊运算的系统可靠性量化评估。依据s2所构建的系统可靠性评估指标体系,及s4所形成的系统可靠性评估表,先后进行一级和二级模糊判断,即,由各等级故障所占比重分布确定一级模糊转换矩阵,结合评估指标体系中二级指标所占比重分布进行一级模糊判断;结合一级模糊判断和指标体系中一级指标所占比重分布进行二级模糊判断,通过可靠性水平赋值进行fms可靠性量化评估。

15.本发明的特点在于考虑控制软件与机械设备的故障表现形式关联问题,构建了系统可靠性评估体系,并通过系统要素现场故障数据统计,基于模糊转换矩阵形成了系统可靠性量化评价方法,为指导系统优化与定期维护提供了准确的理论依据。

附图说明

16.图1fms可靠性在线量化评估过程示意图。

具体实施方式

17.为详细描述该方法的具体实施方式,以某fms为研究对象,将实施步骤进行了如下说明。某fms由上下料机器人、物流小车n1台、加工中心n2台、三坐标测量机n3台组成,各设备的实际运行由上层控制系统根据任务需求进行智能调度,由各自的端控制系统进行动作控制。

18.步骤(1)进行影响要素及其故障现象关联作用分析。

19.某fms基本运行流程如下:上层控制系统根据产品订单信息向各设备端控制系统下发作业指令,通过感知网络反馈系统各环节运行状态,上层控制系统通过状态监测和决策分析生成工艺和调度控制指令,下发至端控制系统,以控制设备执行作业指令。因此,影响某fms性能的要素主要包括设备、控制系统和使用因素,即三种要素的故障均可能引起系统生产效率或产品质量等指标变化,且由上层控制或使用因素可以导致多个设备指标异常,导致设备故障现象间存在关联作用,因此在实际故障数据记录与统计时应考虑以上故障现象关联作用,按照专家经验或历史数据进行故障溯源。

20.步骤(2)创建系统可靠性评估指标体系。

21.某fms的一级指标包括人因可靠性、上层控制系统可靠性、物流系统可靠性、加工检测系统可靠性。二级指标中,针对一级指标中的物流系统与加工检测系统,分别从端控制系统与机械设备两个角度出发进行细分;并依据现场故障大数据或基于系统可靠性建模进行各要素故障对系统可靠性的影响程度分析,确定评价体系中各级指标权重,本专利直接给定权重,不做详细说明。系统可靠性评估指标体系见表1。

22.步骤(3)基于故障数据统计形成fms可靠性评估表。

23.在规定的条件和时间内,通过运行过程故障数据记录,具体反映各要素故障表现形式及其对应的可靠性水平分级;当要素故障次数为0时,按发生一次l5级故障形式进行统计。最终形成系统可靠性评估表,如表2所示。

24.步骤(4)基于模糊运算进行系统可靠性量化评估。

25.依据基于故障数据统计的系统可靠性评估表,即表2计算一级模糊转换矩阵rn;然后依据rn,并结合某fms可靠性评估指标体系表,即表2进行一级模糊评判,sn=cn·rn

,式中cn为第n个一级指标下的各二级指标权重集合。

26.在该案例中,通过计算,s1=[0,0,0,0.2786,0],s2=[0,0,0.1114,0.1672,0],s3=[0.1632,0,0.4599,0,0.3770],s4=[0,0,0.2,0.2,0.6].

[0027]

则二级模糊转换矩阵为r=[s1;s2;s3;s4],最后依据r,进行二级模糊评判,s=b

·

r,式中b为各一级指标权重集合。通过计算,s=[0.0241,0,0.1284,0.1537,0.1442].

[0028]

为各可靠性水平进行赋值v=v{l1,l2,l3,l4,l5}=[0.2,0.4,0.6,0.8,1],则进行系统可靠性量化评价,value=v

t

·

s。

[0029]

在该案例中,系统可靠性量化评价结果为0.3491,值越接近1表示系统可靠性水平越高,该结果说明系统可靠性水平很低,亟待进行优化或维护。

[0030]

表1某fms可靠性评估指标体系表

[0031][0032]

表2基于故障数据统计的某fms可靠性评估表

[0033][0034]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1