车辆零部件的产能管理方法、装置、设备及可读存储介质与流程

1.本发明涉及信息处理技术领域,具体而言,涉及车辆零部件的产能管理方法、装置、设备及可读存储介质。

背景技术:

2.在车辆生产和装配生产中,涉及到的零部件的种类和数量特别多,供应商的数量也很多。车辆的款型会随着时代的不同,而进行一些更新换代,要符合当代人的审美和需求,随着车辆款型的更新换代,所需的车辆零部件也会随之变化,所以供应商的产能管理涉及到供货、库存控制、资金占用,甚至影响到很多主机厂的新品上市时间。

3.目前车厂大都采用手工方式管理供应商的产能,装配厂将所需零部件的相关信息提供给供应商,然后由供应商对产能进行调整,并生产,现有的基于互联网的车辆零部件供应商产能管理方法及系统存在以下的缺点:装配厂在向供应商提供车辆零部件相关信息时,需要计算各零部件的数量和型号,然后分别向多个供应商提供数据,操作繁琐且易出错。

技术实现要素:

4.本发明的目的在于提供一种车辆零部件的产能管理方法、装置、设备及可读存储介质,以改善上述问题。为了实现上述目的,本发明采取的技术方案如下:

5.第一方面,本技术提供了一种车辆零部件的产能管理方法,包括:

6.根据车辆零部件的生产订单,识别所述生产订单中的订单要求;

7.根据所述订单要求对订单进行生产要素拆解,其中,所述生产要素拆解包括生产线配置、人员配置、原材料配置、仓储配置和物流配置的拆解,其中生产线配置包括各个工序的参数配置;

8.对所述车辆零部件中的所有零部件进行分类,得到车辆零部件及其所属种类的关联关系;

9.采用目标规划法,对拆解后的所述生产要素、所述车辆零部件和所述关联关系进行分析处理,得到目标函数;

10.采用启发式的粒子群算法求解所述目标函数,计算得到最佳产能管理分配方案。

11.优选地,所述对所述车辆零部件中的所有零部件进行分类,之前包括:

12.获取所述车辆零部件的名称信息;

13.基于所述名称信息确定所述车辆零部件对应的分类信息,其中,所述分类信息包括强制报废里程、满足经过预设次修复能达到性能指标要求为附属零部件;

14.根据所述分类信息和预设分类规则确定所述车辆零部件的类别,其中,所述车辆零部件的类别包括全寿命零部件、使用寿命零部件和易损零部件;

15.根据所确定的类别和预设处理策略,在所述车辆零部件为全寿命零部件的情况下,监测所述车辆零部件的运行里程;

16.判断所述运行里程是否达到所述强制报废里程,若达到,则传输至检测中心;

17.根据所确定的类别和预设处理策略,在所述车辆零部件为使用寿命零部件的情况下,监测所述车辆零部件的使用状态;

18.判断所述使用状态是否达到安全阈值,若达到,则将所述使用状态达到所述安全阈值的信息传输至所述检修中心。

19.优选地,所述对拆解后的所述生产要素、所述车辆零部件和所述关联关系进行分析处理,之前包括:

20.获取第一信息,所述第一信息包括计划周期内待查询的所述车辆零部件的信息及交期时间,存入订单列表;

21.获取第二信息,所述第二信息包括所述生产订单中的可用资源以及资源优先级存储到可用资源列表;对订单产品进行车辆零部件的数据建模,所述数据建模包括根据待排程订单产品信息,对订单产品生产线进行排程,具体包括:

22.根据所述车辆零部件生产订单产品的交期时间计算所述车辆零部件订单产品的生产交期时间,取第i个订单产品,在订单交期时间到生产交期时间的范围内进行试排,得到试排结果集;

23.根据所述第一信息和所述第二信息,对所述车辆零部件订单产品的一个或多个生产线的生产计划进行分配排序和调度;

24.根据所述分配排序和所述调度结果,获取第三信息,所述第三信息包括获取订单产品的各生产线的分配排序和调度结果;

25.调取第i个订单产品可用资源列表中第n个资源,对当前订单产品在资源上进行试排,将试排结果加入到试排结果集中;调取第i个订单产品的第j个试排结果进行综合评分,取得分最高结果作为当前订单产品的最终排程结果,所述参数i、j和n均是大于等于1的整数。

26.优选地,所述采用启发式的粒子群算法求解所述目标函数,计算得到最佳产能管理分配方案,其中包括:

27.识别拆解后的各个所述生产要素的产能;

28.根据所述产能查找到各供应商提供的各所述汽车零部件的产能信息,得到各个产能信息相对应的约束条件;

29.根据所述约束条件,确定各个所述汽车零部件按照动力配置大小的顺序排放的情况,并确定各个所述配置的优先级,设定所述优先级的顺序;

30.根据所述优先级顺序和寻优准则,对比原适应度值和新适应度值,更新粒子的个体极值和全局极值;

31.根据拉格朗日乘子法,重复迭代更新直至达到设定的最大迭代次数,输出目标函数的结果;

32.确定柔性约束条件,通过matlab调用目标规划求解方法,计算出各个所述配置的产能;

33.根据各个所述配置的产能,计算得到最佳产能管理分配方案。

34.第二方面,本技术还提供了一种车辆零部件的产能管理装置,包括:

35.识别模块:用于根据车辆零部件的生产订单,识别所述生产订单中的订单要求;

36.拆解模块:用于根据所述订单要求对订单进行生产要素拆解,其中,所述生产要素拆解包括生产线配置、人员配置、原材料配置、仓储配置和物流配置的拆解,其中生产线配置包括各个工序的参数配置;

37.分类模块:用于对所述车辆零部件中的所有零部件进行分类,得到车辆零部件及其所属种类的关联关系;

38.处理模块:用于采用目标规划法,对拆解后的所述生产要素、所述车辆零部件和所述关联关系进行分析处理,得到目标函数;

39.计算模块:用于采用启发式的粒子群算法求解所述目标函数,计算得到最佳产能管理分配方案。

40.第三方面,本技术还提供了一种车辆零部件的产能管理设备,包括:

41.存储器,用于存储计算机程序;

42.处理器,用于执行所述计算机程序时实现所述车辆零部件的产能管理方法的步骤。

43.第四方面,本技术还提供了一种可读存储介质,所述可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现上述基于车辆零部件的产能管理方法的步骤。

44.本发明的有益效果为:

45.通过找寻关联关系以及检索项匹配方式求解目标函数,达到了快速过滤符合条件的工业零部件的目的,从而实现了提高工业零部件整个产业链环节沟通效率的技术效果,进而解决了降低工业零部件整个产业链环节出错概率高的技术问题;通过采用启发式的粒子群算法求解所述目标函数计算出最佳方案,有利于提升产能数据统计、分析、风险辨识及解决效率,缩短产能提升过程中的沟通及信息传递时间,供应商可及时合理的安排整车物料及库存管理,提高了信息的准确度,改变产能管理各区域各自为阵的现状,整体过程便于对零部件进行管理,更加符合状态修这个管理体系。

46.本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明实施例了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

47.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

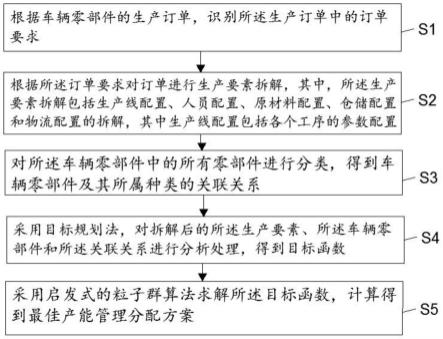

48.图1为本发明实施例中所述的车辆零部件的产能管理方法流程示意图;

49.图2为本发明实施例中所述的车辆零部件的产能管理装置结构示意图;

50.图3为本发明实施例中所述的车辆零部件的产能管理设备结构示意图。

51.图中:701、识别模块;702、拆解模块;703、分类模块;7031、第一获取单元;7032、第一确定单元;7033、第二确定单元;7034、第一监测单元;7035、第一判断单元;7036、第二监测单元;7037、第二判断单元;704、处理模块;705、计算模块;7051、识别单元;7052、查找单

元;7053、设定单元;7054、更新单元;7055、输出单元;7056、求解单元;7057、计算单元;706、第一获取模块;707、第二获取模块;708、建立数据模块;709、调用模块;710、分配模块;711、第三获取模块;712、第一调取模块;713、第二调取模块;800、产能管理设备;801、处理器;802、存储器;803、多媒体组件;804、输入/输出(i/o)接口;805、通信组件。

具体实施方式

52.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本发明的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

54.实施例1:

55.本实施例提供了一种车辆零部件的产能管理方法。

56.参见图1,图中示出了本方法包括步骤s100、步骤s200、步骤s300、步骤s400和步骤s500。

57.s100、根据车辆零部件的生产订单,识别生产订单中的订单要求。

58.可以理解的是,在本步骤中,对生产订单进行识别,并且检索信息是通过设置在前端展示系统获取的,用户通过在前端展示系统进行选择以便进行筛选符合条件的工业零部件。前端展示系统一般设置多个检索项。具体的,前端展示系统可以在pc端,也可以在移动端。

59.在一些实施例中,该步骤还包括:在获取用户输入的查询工业零部件的检索信息前,获取待检索工业零部件所属的种类。应用时,前端展示系统通过设置种类,如紧固件、手工具、五金件、轴承弹簧、量具刃具、传动部件、汽摩配件、低压电器等,以便提高检索的效率。

60.s200、根据订单要求对订单进行生产要素拆解,其中,生产要素拆解包括生产线配置、人员配置、原材料配置、仓储配置和物流配置的拆解,其中生产线配置包括各个工序的参数配置。

61.可以理解的是,在本步骤之前包括s110、s111、s112、s113、s114、s115和s116,其中:

62.s110、获取车辆零部件的名称信息;

63.s111、基于名称信息确定车辆零部件对应的分类信息,其中,分类信息包括强制报废里程的附属零部件;

64.s112、根据分类信息,确定车辆零部件的类别,其中,车辆零部件的类别包括全寿命零部件、使用寿命零部件和易损零部件;

65.其中,需要说明的是,当分类信息包括有强制报废里程时,类别为全寿命零部件;当分类信息包括满足经过预设次修复能达到性能指标要求时,类别为使用寿命零部件;当分类信息为附属零部件时,类别为易损零部件。其中,附属零部件为对车辆的行车安全或车辆不会产生影响或者产生的影响较小、在检修其他零部件时可以直接更换的零部件。

66.s113、根据所确定的类别和预设处理策略,在车辆零部件为全寿命零部件的情况下,监测车辆零部件的运行里程;

67.s114、判断运行里程是否达到强制报废里程,若达到,则传输至检测中心;

68.s115、根据所确定的类别和预设处理策略,在车辆零部件为使用寿命零部件的情况下,监测车辆零部件的使用状态;

69.s116、判断使用状态是否达到安全阈值,若达到,则将使用状态达到安全阈值的信息传输至检修中心。

70.其中,需要说明的是,s113和s114是判断为全寿命零部件情况下的步骤;s115和s116是判断结果为使用寿命零部件情况下的步骤;两者并没有先后顺序之分。

71.可选地,在本发明实施例中,根据分类信息和预设分类规则确定车辆零部件的类别分别包括:在零部件为全寿命零部件的情况下,监测零部件的运行里程,判断运行里程是否达到强制报废里程,在运行里程达到强制报废里程的情况下,将零部件的运行里程达到强制报废里程的信息传输至检修中心,以使得检修人员了解零部件需要更换;在零部件为使用寿命零部件的情况下,监测零部件的使用状态,判断使用状态是否达到安全阈值,及在使用状态达到安全阈值的情况下,将零部件的使用状态达到安全阈值的信息传输至检修中心,以使的检修人员了解零部件需要更换;以及在零部件为易损零部件的情况下,记录零部件的更换信息。其中,更换信息可以包括更换时间和更换次数等;零部件的使用状态包括磨耗是否超过限度、是否出现裂纹等。

72.需要说明的是,在数据库中存储有每一零部件的信息,在获取到零部件的名称信息后,在数据库中找到与该名称信息对应的零部件的信息,确定该零部件对应的分类信息。其中,该分类信息可能包括“有强制报废里程”,可能包括“满足经过预设次修复能达到性能指标要求”,也可能包括“零部件为附属零部件”。其中,附属零部件为对车辆的行车安全或车辆不会产生影响或者产生的影响较小、在检修其他零部件时可以直接更换的零部件。

73.可选地,在本发明实施例中,用于管理车辆的零部件的方法还包括根据所确定的类别和预设处理策略对零部件执行类别对应的操作。在确定了零部件的类别的情况下,根据预设处理策略确定该类别对应的处理操作,对该零部件执行该对应的处理操作,根据零部件的特点,对不同零部件建立不同的管理方法,以使得更加方便的管理零部件。

74.s300、对车辆零部件中的所有零部件进行分类,得到车辆零部件及其所属种类的关联关系。

75.可以理解的是,在本步骤中,工业零部件所属的种类具体包括紧固件、手工具、五金件、轴承弹簧、量具刃具、传动部件、汽摩配件、低压电器等,通过种类的划分,对所有工业零部件进行归类,方便用户根据需要进行检索,从而降低后台处理系统对数据进行过滤的检索量,提高检索效率。

76.一般地,一个种类的工业零部件包括多种,如紧固件包括螺栓、螺柱、螺母、螺钉、垫圈、铆钉等分类,而每个种类的工业零部件又可以进行再分类,如螺栓可以分六角螺栓、

法兰螺栓等,通过再次分类的设置,以便用户能够进行精确查找;再如,国标螺栓、德标螺栓、国际标螺栓,或者碳钢、合金钢螺栓、铜质螺栓等分类。

77.具体地,工业大数据库可以存储在工业大数据库服务器中,一般地,工业大数据库服务器中工业零部件可以是通过网络爬虫得到,也可以通过人工采集录入得到。通过本实施例对所有工业零部件进行分类标记,以便为用户检索提供精确的检索信息。

78.s400、采用目标规划法,对拆解后的生产要素、车辆零部件和关联关系进行分析处理,得到目标函数。

79.可以理解的是,在本步骤之前包括s400、s401、s402、s403、s404、s405和s406,其中:

80.s400、获取第一信息,第一信息包括计划周期内待查询的车辆零部件的信息及交期时间,存入订单列表;

81.s401、获取第二信息,第二信息包括生产订单中的可用资源以及资源优先级存储到可用资源列表;

82.s402、对订单产品进行车辆零部件的数据建模,数据建模包括根据待排程订单产品信息,对订单产品生产线进行排程,具体包括:

83.s403、根据车辆零部件生产订单产品的交期时间计算车辆零部件订单产品的生产交期时间,取第i个订单产品,在订单交期时间到生产交期时间的范围内进行试排,得到试排结果集;

84.s404、根据第一信息和第二信息,对车辆零部件订单产品的一个或多个生产线的生产计划进行分配排序和调度;

85.所述优先级数值指产品在产线产线上的优先级,该参数在开始排程前设置完成。

86.例如产品p在a、b、c三条产线上可以生产,根据产线实际情况(设备效率、良品率、人员技能);c产线为最优产线、b产线为次优产线,则可以设置产品p在c先优先级为10,在b产线优先级为9、a产线优先级为8。由于产品型号的不同,产线在换型生产过程中会出现产能浪费(比如模具更换时间等),所以要减少生产换型;生产换型以一个订单的数量(sn)为基本考量单位,设置产品p的订单数量大于资源切换数量(n1)才进行多条产线生产;切换资源后最少在次优产线生产一定数量(n2)后才进行切换;产品资源数量(rn),产品可在几个资源上生产,比如p产品可在abc三条产线生产,则rn=3。

87.具体地,例如:假设产品p在abc三条产线上可以生产,优先级依次为c、b、a;n1=10,n2=3,则avn=sn/rn;

88.分以下三种情况:

89.1、如果订单数量较小(sn《10)则直接在最优产线安排生产,如果最优产线产能不足安排次优产线;

90.2、如果订单数量更大,如sn=11、12、13则判断如果更换产线会导致次优产线换型损失较大,不进行产线更换生产效率更高;

91.3、如果订单数量大于n1+n2(13)则认为主产线产能可以由次优产线分担。比如订单数量为15,则由最优产线生产10,次优产线生产5。

92.s405、根据分配排序和调度结果,获取第三信息,第三信息包括获取订单产品的各生产线的分配排序和调度结果;

93.s406、调取第i个订单产品可用资源列表中第n个资源,对当前订单产品在资源上进行试排,将试排结果加入到试排结果集中;

94.s407、调取第i个订单产品的第j个试排结果进行综合评分,取得分最高结果作为当前订单产品的最终排程结果,参数i、j和n均是大于等于1的整数。

95.需要说明的是,取第1个订单产品,在订单交期时间到生产交期时间的范围内进行试排,得到试排结果集,取第1个订单产品可用资源列表中的第1个资源,然后在资源上进行试排,将该试排结果加入到试排结果集中,得到第1个订单产品的所有试排结果,对第1个订单产品的所有试排结果进行综合评分,取得分最高结果作为第1个订单产品的最终排程结果;对订单列表中的所有订单产品依次循环上述操作。

96.在资源上进行试排包括:取第i个订单产品可用资源列表中第n个资源,根据资源优先级、生产节拍计算可排程时间范围,将可排程时间范围划分为若干个时间段;

97.取第m个时间段,当前订单产品在当前时间段内进行试排,如果该试排结果未超出当前订单产品的订单交期时间,则视为试排成功,将该试排结果加入试排结果集中;

98.若超出当前订单产品的订单交期时间,则视为试排失败,进入下一个时间段的试排,循环操作,直到当前订单产品在所有资源中均试排结束;

99.将试排成功的试排结果加入到试排结果集中,对试排结果集整理排序,得到最终的排程结果集;参数i、m和n均是大于等于1的整数。

100.综合评分过程为:

101.获取第i个订单产品试排结果集的第j个试排结果使用权重规则进行打分;

102.循环所有试排结果进行权重评分;

103.取得分最高结果为最终排程结果。

104.权重规则包括交期权重评分和资源产能均衡评分:

105.交期权重评分为:在第i个订单产品的试排结果集中,距离订单交期时间最近的试排结果最优;评分累计加1;否则,评分累计为0分。

106.资源产能均衡评分为:第一步:获取第i个订单产品试排结果集的第j个试排结果的优先级数值;第二步:判断订单数量与资源切换基础n1与单资源最小产品n2之和之间的逻辑关系,若前者小于后者,则该试排结果累计得分为1分;否则,进入下一步骤下一步;第三步:判断当前订单产品在资源上已排程数量srn与订单在可用资源上的平均数avn的逻辑关系,若前者小于后者,则该试排结果累计得分为20减去优先级数值;否则,该试排结果累计得分为0分;第四步:完成当前订单产品试排结果的累计评分。

107.s500、采用启发式的粒子群算法求解目标函数,计算得到最佳产能管理分配方案。

108.可以理解的是,在本步骤中包括s501、s502、s503、s504、s505、s506和s507,其中:

109.s501、识别拆解后的各个生产要素的产能;

110.s502、根据产能查找到各供应商提供的各汽车零部件的产能信息,得到各个产能信息相对应的约束条件;

111.s503、根据约束条件,确定各个汽车零部件按照动力配置大小的顺序排放的情况,并确定各个配置的优先级,设定优先级的顺序;

112.s504、根据优先级顺序和寻优准则,对比原适应度值和新适应度值,更新粒子的个体极值和全局极值;

113.s505、根据拉格朗日乘子法,重复迭代更新直至达到设定的最大迭代次数,输出目标函数的结果;

114.s506、确定柔性约束条件,通过matlab调用目标规划求解方法,计算出各个配置的产能;

115.需要说明的是,优先级准则和寻优准则可以理解为:动力配置为a,a≤c;a2+a3≤d;a1+a2≤e;a0、a1、a2

…

ai》=0

…

更多配置以此类推。

116.其中,柔性约束条件为ai+di

‑‑

di+=某月ai滚动计划,a4+a3+a2+a1+d总和=某月所有配置产能目标之和;

117.式中,a-、a+》=0,a-为第i个动力配置未达到目标值的差值;a+为第i个动力配置超出达到目标值的差值;di+为第i个动力配置超出目标值的差值。

118.优选地,ai的产能尽可能接近并超出滚动计划,优先级pi;假设只有4种配置,sum(ai)的产能尽可能接近并超出产能目标,优先级为p4。假设优先级顺序p3》p2》p1》p0》p4(更多配置以此类推),滚动计划的量越大,越优先。

119.根据上述得到的相关信息,通过matlab调用目标规划求解方法,根据单纯形法原理,再与java混合编程,可计算出某月动力配置的产能,更多配置,依此类推。

120.s507、根据各个配置的产能,计算得到最佳产能管理分配方案。

121.需要说明的是,拉格朗日乘子法的目标函数具体为:

122.兮=兛共其兾1,兾2+λ

△

=兛共其兾1,兾2+c

123.式中,λ-拉格朗日乘子,由于δ为数值,为常数。所以上式中λ

△

为可以表示为常数c——惩罚项。

124.兾1和兾2则可以通过加权求和从多目标变为单目标进行计算,具体如下:

125.兮=兛共其兿1·

兾1+兿2·

兾2+λ

△

126.式中,兿1,兿2分别为兾1,兾2的权重系数,v1表示为第一产能量,v2表示为第二产能量,且有:

127.兿1+兿2=1

128.进一步地,根据柔性约束条件,得到各个配置的产能瓶颈值、对应零件及其产品瓶颈产能,再进行反调,从而对方向调整;大于第i个动力配置新的产能瓶颈值,则将产能调配给下一个动力值,按照此方法一直调配到到完毕;

129.进一步地,反调完毕,每个零件的动力配置的产能得到重新分配,并得到每个动力配置的新的产能瓶颈值,该产能瓶颈值为最终每个动力配置的产能,用于指导排产。

130.实施例2:

131.如图2所示,本实施例提供了一种车辆零部件的产能管理装置,参见图2装置包括识别模块701、拆解模块702、分类模块703和计算模块705,其中:

132.识别模块701:用于根据车辆零部件的生产订单,识别生产订单中的订单要求;

133.拆解模块702:用于根据订单要求对订单进行生产要素拆解,其中,生产要素拆解包括生产线配置、人员配置、原材料配置、仓储配置和物流配置的拆解,其中生产线配置包括各个工序的参数配置;

134.分类模块703:用于对车辆零部件中的所有零部件进行分类,得到车辆零部件及其所属种类的关联关系;

135.处理模块704:用于采用目标规划法,对拆解后的生产要素、车辆零部件和关联关系进行分析处理,得到目标函数;

136.计算模块705:用于采用启发式的粒子群算法求解目标函数,计算得到最佳产能管理分配方案。

137.优选地,分类模块703,之前包括:

138.第一获取单元7031:用于获取车辆零部件的名称信息;

139.第一确定单元7032:用于基于名称信息确定车辆零部件对应的分类信息,其中,分类信息包括强制报废里程、满足经过预设次修复能达到性能指标要求为附属零部件;

140.第二确定单元7033:用于根据分类信息和预设分类规则确定车辆零部件的类别,其中,车辆零部件的类别包括全寿命零部件、使用寿命零部件和易损零部件;

141.第一监测单元7034:用于根据所确定的类别和预设处理策略,在车辆零部件为全寿命零部件的情况下,监测车辆零部件的运行里程;

142.第一判断单元7035:用于判断运行里程是否达到强制报废里程,若达到,则传输至检测中心;

143.第二监测单元7036:用于根据所确定的类别和预设处理策略,在车辆零部件为使用寿命零部件的情况下,监测车辆零部件的使用状态;

144.第二判断单元7037:用于判断使用状态是否达到安全阈值,若达到,则将使用状态达到安全阈值的信息传输至检修中心。

145.优选地,处理模块704,之前包括:

146.第一获取模块706:用于获取第一信息,第一信息包括计划周期内待查询的车辆零部件的信息及交期时间,存入订单列表;

147.第二获取模块707:用于获取第二信息,第二信息包括生产订单中的可用资源以及资源优先级存储到可用资源列表;

148.建立数据模块708:用于对订单产品进行车辆零部件的数据建模,数据建模包括根据待排程订单产品信息,对订单产品生产线进行排程,具体包括:

149.调用模块709:用于根据车辆零部件生产订单产品的交期时间计算车辆零部件订单产品的生产交期时间,取第i个订单产品,在订单交期时间到生产交期时间的范围内进行试排,得到试排结果集;

150.分配模块710:用于根据第一信息和第二信息,对车辆零部件订单产品的一个或多个生产线的生产计划进行分配排序和调度;

151.第三获取模块711:用于根据分配排序和调度结果,获取第三信息,第三信息包括获取订单产品的各生产线的分配排序和调度结果;

152.第一调取模块712:用于调取第i个订单产品可用资源列表中第n个资源,对当前订单产品在资源上进行试排,将试排结果加入到试排结果集中;

153.第二调取模块713:用于调取第i个订单产品的第j个试排结果进行综合评分,取得分最高结果作为当前订单产品的最终排程结果,参数i、j和n均是大于等于1的整数。

154.优选地,计算模块705,其中包括:

155.识别单元7051:用于识别拆解后的各个生产要素的产能;

156.查找单元7052:用于根据产能查找到各供应商提供的各汽车零部件的产能信息,

得到各个产能信息相对应的约束条件;

157.设定单元7053:用于根据约束条件,确定各个汽车零部件按照动力配置大小的顺序排放的情况,并确定各个配置的优先级,设定优先级的顺序;

158.更新单元7054:用于根据优先级顺序和寻优准则,对比原适应度值和新适应度值,更新粒子的个体极值和全局极值;

159.输出单元7055:用于重复迭代更新直至达到设定的最大迭代次数,输出目标函数的结果;

160.求解单元7056:用于确定柔性约束条件,通过matlab调用目标规划求解方法,计算出各个配置的产能;

161.计算单元7057:用于根据各个配置的产能,计算得到最佳产能管理分配方案。

162.需要说明的是,关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

163.实施例3:

164.相应于上面的方法实施例,本实施例中还提供了一种车辆零部件的产能管理设备,下文描述的一种车辆零部件的产能管理设备与上文描述的一种车辆零部件的产能管理方法可相互对应参照。

165.图3是根据示例性实施例示出的一种车辆零部件的产能管理设备800的框图。如图3所示,该车辆零部件的产能管理设备800可以包括:处理器801,存储器802。该车辆零部件的产能管理设备800还可以包括多媒体组件803,i/o接口804,以及通信组件805中的一者或多者。

166.其中,处理器801用于控制该车辆零部件的产能管理设备800的整体操作,以完成上述的车辆零部件的产能管理方法中的全部或部分步骤。存储器802用于存储各种类型的数据以支持在该车辆零部件的产能管理设备800的操作,这些数据例如可以包括用于在该车辆零部件的产能管理设备800上操作的任何应用程序或方法的指令,以及应用程序相关的数据,例如联系人数据、收发的消息、图片、音频、视频等等。该存储器802可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,例如静态随机存取存储器(static random access memory,简称sram),电可擦除可编程只读存储器(electrically erasable programmable read-only memory,简称eeprom),可擦除可编程只读存储器(erasable programmable read-only memory,简称eprom),可编程只读存储器(programmable read-only memory,简称prom),只读存储器(read-only memory,简称rom),磁存储器,快闪存储器,磁盘或光盘。多媒体组件803可以包括屏幕和音频组件。其中屏幕例如可以是触摸屏,音频组件用于输出和/或输入音频信号。例如,音频组件可以包括一个麦克风,麦克风用于接收外部音频信号。所接收的音频信号可以被进一步存储在存储器802或通过通信组件805发送。音频组件还包括至少一个扬声器,用于输出音频信号。i/o接口804为处理器801和其他接口模块之间提供接口,上述其他接口模块可以是键盘,鼠标,按钮等。这些按钮可以是虚拟按钮或者实体按钮。通信组件805用于该车辆零部件的产能管理设备800与其他设备之间进行有线或无线通信。无线通信,例如wi-fi,蓝牙,近场通信(near fieldcommunication,简称nfc),2g、3g或4g,或它们中的一种或几种的组合,因此相应的该通信组件805可以包括:wi-fi模块,蓝牙模块,nfc模块。

167.在一示例性实施例中,车辆零部件的产能管理设备800可以被一个或多个应用专用集成电路(application specific integrated circuit,简称asic)、数字信号处理器(digitalsignal processor,简称dsp)、数字信号处理设备(digital signal processing device,简称dspd)、可编程逻辑器件(programmable logic device,简称pld)、现场可编程门阵列(field programmable gate array,简称fpga)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述的车辆零部件的产能管理方法。

168.在另一示例性实施例中,还提供了一种包括程序指令的计算机可读存储介质,该程序指令被处理器执行时实现上述的车辆零部件的产能管理方法的步骤。例如,该计算机可读存储介质可以为上述包括程序指令的存储器802,上述程序指令可由车辆零部件的产能管理设备800的处理器801执行以完成上述的车辆零部件的产能管理方法。

169.实施例4:

170.相应于上面的方法实施例,本实施例中还提供了一种可读存储介质,下文描述的一种可读存储介质与上文描述的一种车辆零部件的产能管理方法可相互对应参照。

171.一种可读存储介质,可读存储介质上存储有计算机程序,计算机程序被处理器执行时实现上述方法实施例的车辆零部件的产能管理方法的步骤。

172.该可读存储介质具体可以为u盘、移动硬盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可存储程序代码的可读存储介质。

173.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

174.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1