部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法

1.本发明属于工程热力学技术领域,具体涉及部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法。

背景技术:

2.目前,服役于世界各国海军的潜艇及水面舰艇性能大为改善,特别是航速有了较大的提高,为了适应未来海战的需要,用于反潜反舰的鱼雷急需增大其航速、航程及航深,因此迫切需要提高鱼雷动力推进系统的性能。采用涡轮机的热动力系统具有比功率大、体积小、使用维护成本低和寿命周期长等优点,因此在动力推进系统功率达到上千千瓦的情况下,鱼雷动力推进系统发动机的首选方案是涡轮机。

3.因为涡轮机尺寸受限于水下航行器的空间,所以为了提高涡轮机的性能,其转速通常会达到上万转,现有应用于水下航行器的涡轮机转速可到50000rpm,轮盘根部接近材料屈服强度极限,难以继续提高转速以增加涡轮机效率和功率。同时,提高涡轮前燃气入口温度是提供较大可用焓降,提高涡轮机有效功率的手段之一,但因燃气温度的提高,涡轮盘热负荷过大,在大转速运转下易发生结构的龟裂变形,影响涡轮机安全与稳定工作,如今水下航行器涡轮机入口温度达到1100℃,显然涡轮机入口温度已经超过了金属材料所能承受的极限,所以需对涡轮盘采取一定的冷却措施来确保涡轮机的安全稳定运行。现有涡轮机常用的冷却方式为气体冷却且常用在航空涡轮发动机中,其需要在叶片内部布置复杂的冷却通道,与航空发动机不同的是,水下涡轮机的短叶片以及尺寸小的特点使其无法采用复杂的冷却结构,同时在水下环境中缺少足够持续的冷却气体,而且液态水相比于空气具有更加优越的冷却性能,因此可以使用充足的海水作为冷却介质。与纯气动涡轮机相比,喷水冷却的燃气涡轮机内部流动包含复杂的多相流动、多物理场耦合现象,包括超音速高温燃气与低温液态水的复杂能量和动量交换现象,涡轮盘及叶片与掺混的燃气、液态水及水蒸气的气热弹耦合现象,轮盘的温度和热应力分布直接受流体域的影响。开展具有高速旋转轮盘、超音速流动以及高温高压特点的涡轮机试验时非常困难的,此时仿真方法就成为了一种不可或缺的研究手段。

4.近年来,基于气热耦合方法进行涡轮叶片流动和传热特性的研究已经在国内外叶轮机械领域被广泛采用,而现有的气热弹耦合仿真方法主要集中在全周进气涡轮机。与全周进气涡轮机不同的是,具有部分进气结构的水下涡轮机的流动过程具有强瞬态性,若要准确使用仿真方法预测轮盘温度必须在计算中考虑旋转效应,现有的气热弹耦合仿真计算方法在求解过程中不适用于水下部分进气涡轮机,其计算结果往往未考虑旋转效应,与实际情况偏差很大,而对于部分进气涡轮机的温度场和应力场求解正确与否直接决定涡轮机的安全稳定运行,因此需要一种高精度、低计算成本的数值仿真方法模拟喷水冷却下部分进气涡轮机的气热弹耦合过程,以获得喷水冷却涡轮机的性能。

技术实现要素:

5.本发明的目的是提供部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法,适用于水下部分进气轴向冲动式涡轮发动机,为喷水冷却涡轮机的性能提供了直观的数据支撑,能够较好的解决水下涡轮机部分进气结构对涡轮机气热弹耦合仿真造成的影响,并能判断在喷水冷却下涡轮盘的可靠性。

6.本发明所采用的技术方案是,部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法,具体按照以下步骤实施:

7.步骤1、建立水下涡轮机流体域和固体域的三维模型;

8.步骤2、利用多重分块结构化网格方法对三维模型进行网格划分;

9.步骤3、采用流场仿真计算软件,建立具有超音速流场、多相流、传质相变的流场数值模拟仿真计算方法,设置喷水冷却涡轮机流体域耦合面的温度初值,对流体域进行数值模拟,得到流体域耦合面上的热流密度和近壁面温度;

10.步骤4、考虑轮盘的旋转效应,将各个耦合面上的热流密度和近壁面温度沿周向进行平均后计算得到耦合面上的对流换热系数;

11.步骤5、建立固体域导热模型,将各个耦合面上的对流换热系数和近壁面温度作为固体域的边界条件对固体域进行数值模拟,得到固体域耦合面的壁面温度;

12.步骤6、将固体域耦合面的壁面温度进行松弛后,作为流体域的耦合面壁面温度,再次对流体域进行数值模拟,执行步骤3~5,得到新的固体域耦合面的壁面温度,将新的固体域耦合面的壁面温度与上一循环步骤5中固体域耦合面的壁面温度相比,判断壁面温度是否收敛,若收敛,则结束循环,若不收敛,则返回步骤3,直到壁面温度收敛,得到喷水冷却涡轮机涡轮盘的温度分布;

13.步骤7、由最后一次循环中流体域数值模拟的结果得到气动载荷,将温度载荷、气动载荷及离心载荷加载到涡轮盘上对轮盘进行有限元计算分析,得到喷水冷却涡轮机涡轮盘的总应力和总应变;

14.步骤8、根据喷水冷却涡轮机涡轮盘的总应力和总应变建立变形后的涡轮机流体域和固体域模型,将变形后的涡轮机流体域和固体域模型作为三维模型,执行步骤2~7,得到受轮盘变形影响的喷水冷却涡轮机涡轮盘的总应力和总应变。

15.本发明的特点还在于:

16.步骤1具体过程为:根据实际工程中的水下涡轮机三维模型参数,利用三维建模软件进行实体几何造型的构造,得到固体域实体模型,并反解出流体域实体模型,形成水下涡轮机流体域和固体域的三维模型。

17.三维模型的流体域分为喷管流道域、转子叶栅域、叶顶间隙域和轴向间隙域,在喷管流道域、轴向间隙流域采用o型网格进行加密,转子叶栅域处则采用h型block进行加密,喷管流域在靠近喉部位置沿流动方向进行加密。

18.步骤3具体过程为:对喷水冷却涡轮机的流体域进行仿真,其中流体域的入口为压力入口,总温总压为实际进气总温总压,出口为压力出口,静压为实际出口静压,轴向和径向喷水口设置为质量流量入口,喷入的冷却水的流量和温度由实际工程决定,采用3d定常压力基求解器,双精度,使用coupled算法,燃气和水蒸气为理想可压气体并打开组分输运模型考虑质量和热量的扩散,液态水为不可压液体,液体和气体之间采用vof模型进行仿

真,湍流模型采用k-ωsst模型,与固体域相耦合的壁面设置一个初始的壁面温度,对其他壁面设置无滑移绝热边界条件,采用mrf动参考系模型,通过流体仿真软件计算求解出流体域耦合面上的热流密度和近壁面温度。

19.步骤4具体过程为:考虑水下涡轮机部分进气结构和轮盘的旋转效应对轮盘温度分布的影响,通过流体仿真软件读取各个耦合面上的热流密度和近壁面温度,通过matlab实现各个耦合面上的热流密度和近壁面温度沿周向进行平均;

20.对涡轮盘前、后轮盘面和围带与流体域的耦合面采用周向平均的方法对热流密度和近壁面温度进行平均,对涡轮盘叶片与流体域的耦合面采用相对位置平均的方法对热流密度和近壁面温度进行平均;

21.根据平均后的耦合面上各个节点处的热流密度和近壁面温度,由以下公式计算耦合面上各个节点处的对流换热系数,

[0022][0023]

式中,h为对流换热系数,q为热流密度,t

nearwall

为近壁面温度,第k次迭代中即本次迭代中耦合面的壁面温度,在这里为设置的初始壁面温度。

[0024]

步骤5具体过程为:建立基于常物性、无内热源、稳态的固体域导热模型,即laplace方程:通过材料手册获得固体域材料的密度、比热和热导率,将各个耦合面上的对流换热系数和近壁面温度作为固体域的边界条件,结合固体域导热模型对固体域进行数值模拟,得到固体域耦合面的壁面温度。

[0025]

步骤6具体过程为:通过以下公式将固体域耦合面的壁面温度进行松弛:

[0026][0027]

式中为第k+1次迭代中流体域耦合面的壁面温度,为第k次迭代得到的固体域耦合面的壁面温度,β为松弛因子。

[0028]

步骤6中判断壁面温度是否收敛的具体过程为:设置收敛阈值,将新的固体域耦合面的壁面温度与上一循环步骤5中固体域耦合面的壁面温度相减,若得到的差小于收敛阈值,则收敛;否则不收敛。

[0029]

步骤7具体过程为:通过材料手册获得固体域材料的密度、杨氏模量、泊松比和平均线膨胀系数,将涡轮盘的轴面设置为固定面,将涡轮盘离心载荷加载到涡轮盘上对轮盘进行有限元计算得到涡轮盘的机械应力和机械应变;将喷水冷却涡轮机涡轮盘的温度分布即涡轮盘的温度载荷加载到涡轮盘上,对轮盘进行有限元计算得到轮盘的热应力和热应变;将离心载荷、温度载荷和气动载荷同时加载到涡轮盘上对轮盘进行有限元计算得到喷水冷却涡轮机的涡轮盘的总应力和总应变。

[0030]

本发明有益效果是:

[0031]

本发明部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法,根据仿真结果数据能够得到喷水冷却涡轮机的性能,适用于水下部分进气轴向冲动式涡轮发动机,为喷水冷却涡轮机的性能提供了直观的数据支撑,能够较好的解决水下涡轮机部分进气结构对

涡轮机气热弹耦合仿真造成的影响,并能判断在喷水冷却下涡轮盘的可靠性。

附图说明

[0032]

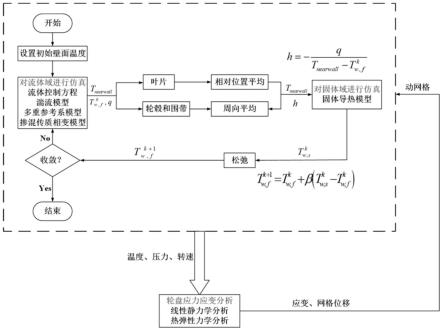

图1是本发明部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法流程图;

[0033]

图2是本发明中的水下涡轮机流体域模型图;

[0034]

图3为本发明中的水下涡轮机固体域模型图。

[0035]

图中,1-燃气入口,2-转子,3-喷管,4-叶顶间隙,5-轴向冷却水入口,6-径向冷却水入口,7-轴向间隙,8-叶片,9-轮盘面,10-围带,11-轴面,12-端面。

具体实施方式

[0036]

下面结合附图和具体实施方式对本发明进行详细说明。

[0037]

本发明部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法,如图1所示,具体按照以下步骤实施:

[0038]

步骤1、建立水下涡轮机流体域和固体域的三维模型;具体过程为:根据实际工程中的水下涡轮机三维模型参数,利用三维建模软件进行实体几何造型的构造,得到固体域实体模型,并反解出流体域实体模型,形成水下涡轮机流体域和固体域的三维模型。

[0039]

为了方便,三维模型的流体域分为喷管流道域、转子叶栅域、叶顶间隙域和轴向间隙域,流体域模型如图2所示,流体域模型由转子2、喷管3、叶顶间隙4和轴向间隙7这四部分组成,轴向间隙7为固体域中轮盘面9和涡轮机机壳之间的间隙,轴向间隙7是由于喷管3出口的燃气泄漏造成的,轴向间隙7中部开设轴向冷却水入口5,叶顶间隙4为固体域中围带10和涡轮机机壳之间的间隙,叶顶间隙7是由于进入转子2的燃气泄漏造成的,叶顶间隙4上部开设径向冷却水入口6,水下涡轮机部分进气的结构使得在一部分圆弧上装设喷管3,喷管3前端为燃气入口1,喷管出口正对着转子2。

[0040]

水下涡轮机固体域模型如图3所示,包括轮盘面9,多个叶片8均匀安装在轮盘的边缘,多个叶片8外套接围带10,轮盘后的中部有一轮毂,轮毂周向表面为轴面11,轮毂需要固定的面为端面12,除轴面11和端面12以外,其余面均为固体域的耦合面,流体域中与固体域耦合面相对应的面为流体域的耦合面。

[0041]

步骤2、利用多重分块结构化网格方法对三维模型进行网格划分,全流体域采用六面体结构化网格,近壁面处需要边界层,且对回转型o型网格更容易实现对回转型流域的加密,能更好的捕捉壁面附近处流动的细节,所以在喷管流域、轴向间隙流域需要采用o型网格进行加密,而转子叶栅处则采用h型block。为了准确获取喉部处的流动信息,在靠近喉部位置沿流动方向进行了加密,由于围带处泄露由喷管喷出的高速气体从而产生叶顶间隙损失,为准确获取这部分损失,围带处则采用c型block以准确对应齿型密封,以实现叶顶间隙处的准确加密。固体域与流体域之间也应做到网格相互对应以提高耦合计算的收敛性,应保证固体域与流体域网格节点误差在0.01mm以内。

[0042]

步骤3、采用流场仿真计算软件,建立具有超音速流场、多相流、传质相变的流场数值模拟仿真计算方法,设置喷水冷却涡轮机流体域耦合面的温度初值,对流体域进行数值模拟,得到流体域耦合面上的热流密度和近壁面温度;具体过程为:对喷水冷却涡轮机的流体域进行仿真,其中流体域的入口为压力入口,总温总压为实际进气总温总压,出口为压力

出口,静压为实际出口静压,轴向和径向喷水口设置为质量流量入口,喷入的冷却水的流量和温度由实际工程决定,采用3d定常压力基求解器,双精度,使用coupled算法,燃气和水蒸气为理想可压气体并打开组分输运模型考虑质量和热量的扩散,液态水为不可压液体,液体和气体之间采用vof模型进行仿真,湍流模型采用k-ωsst模型,与固体域相耦合的壁面设置一个初始的壁面温度,对其他壁面设置无滑移绝热边界条件,采用mrf动参考系模型,通过流体仿真软件计算求解出流体域耦合面上的热流密度和近壁面温度。

[0043]

步骤4、考虑水下涡轮机部分进气结构和轮盘的旋转效应对轮盘温度分布的影响,通过流体仿真软件读取各个耦合面上的热流密度和近壁面温度,通过matlab实现各个耦合面上的热流密度和近壁面温度沿周向进行平均;

[0044]

由于步骤3仿真过程中转子旋转时数据传输应用混合平面或者周向平均边界条件,故前后轮盘面和围带与流体域的耦合面采用周向平均的方法对热流密度和近壁面温度进行平均,因每个转子叶片的网格节点的相对位置一样,故叶片与流体域的耦合面采用相对位置平均的方法对热流密度和近壁面温度进行平均。

[0045]

根据平均后的耦合面上各个节点处的热流密度和近壁面温度,由以下公式计算耦合面上各个节点处的对流换热系数,

[0046][0047]

式中,h为对流换热系数,q为热流密度,t

nearwall

为近壁面温度,第k次迭代中即本次迭代中耦合面的壁面温度,在这里为设置的初始壁面温度。

[0048]

步骤5、建立固体域导热模型,将各个耦合面上的对流换热系数和近壁面温度作为固体域的边界条件对固体域进行数值模拟,得到固体域耦合面的壁面温度;具体过程为:建立基于常物性、无内热源、稳态的固体域导热模型,即laplace方程:通过材料手册获得固体域材料的密度、比热和热导率,将各个耦合面上的对流换热系数和近壁面温度作为固体域的边界条件,结合固体域导热模型对固体域进行数值模拟,得到固体域耦合面的壁面温度。

[0049]

步骤6、通过以下公式将固体域耦合面的壁面温度进行松弛:

[0050][0051]

式中为第k+1次迭代中流体域耦合面的壁面温度,为第k次迭代得到的固体域耦合面的壁面温度,β为松弛因子。

[0052]

松弛后得到的温度作为流体域的耦合面壁面温度,再次对流体域进行数值模拟,执行步骤3~5,得到新的固体域耦合面的壁面温度;设置收敛阈值,将新的固体域耦合面的壁面温度与上一循环步骤5中固体域耦合面的壁面温度相减,若得到的差小于收敛阈值,则收敛;否则不收敛。

[0053]

若收敛,则结束循环,若不收敛,则返回步骤3,直到壁面温度收敛,得到喷水冷却涡轮机涡轮盘的温度分布。

[0054]

步骤7、由最后一次循环中流体域数值模拟的结果得到气动载荷,喷水冷却涡轮机

涡轮盘的温度分布即为温度载荷,将温度载荷、气动载荷及离心载荷加载到涡轮盘上对轮盘进行有限元计算分析,得到喷水冷却涡轮机涡轮盘的总应力和总应变;具体过程为:通过材料手册获得固体域材料的密度、杨氏模量、泊松比和平均线膨胀系数,将涡轮盘的轴面设置为固定面,将涡轮盘离心载荷加载到涡轮盘上对轮盘进行有限元计算得到涡轮盘的机械应力和机械应变;将喷水冷却涡轮机涡轮盘的温度分布即涡轮盘的温度载荷加载到涡轮盘上,对轮盘进行有限元计算得到轮盘的热应力和热应变;将离心载荷、温度载荷和气动载荷同时加载到涡轮盘上对轮盘进行有限元计算得到喷水冷却涡轮机的涡轮盘的总应力和总应变。

[0055]

步骤8、根据喷水冷却涡轮机涡轮盘的总应力和总应变建立变形后的涡轮机流体域和固体域模型,将变形后的涡轮机流体域和固体域模型作为三维模型,执行步骤2~7,得到受轮盘变形影响的喷水冷却涡轮机涡轮盘的总应力和总应变。

[0056]

本发明中建立水下部分进气涡轮机的三维模型,目的是建立出与实际中的水下部分进气涡轮机相同的模型,为解决水下涡轮机部分进气结构对涡轮机气热弹耦合仿真造成的影响提供真实有效的模型,以准确计算出部分进气涡轮机气热弹耦合的结果;利用多重分块结构化网格方法对三维模型进行网格划分的目的是利用有限体积法求解控制方程,能够准确的求解出气热弹耦合中涡轮机流体域耦合面的热流密度和近壁面温度以及固体域的温度分布;建立流场数值仿真计算方法是为了更好的模拟出流体域的流场情况,能够准确的求解出气热弹耦合中涡轮机流体域的流场结果,为气热弹耦合提供精确的流体域耦合面的热流密度和近壁面温度;将各个耦合面上的热流密度和近壁面温度沿周向进行平均,是为了解决部分进气结构对涡轮机气热弹耦合仿真造成的影响,沿周向进行平均是考虑到了轮盘的旋转效应,使涡轮盘的温度分布更加均匀,使其不受到部分进气结构的影响。计算得到耦合面上的对流换热系数是为气热弹耦合中固体域的温度计算提供边界条件,使得计算出的固体域温度分布更加准确;建立固体域导热模型,设置固体域的边界条件是为了能够准确的求解出气热弹耦合中固体域的温度分布,得到固体域耦合面的壁面温度;将固体域耦合面的壁面温度进行松弛是为下一循环中流体域耦合面的壁面温度提供数值,执行步骤3~5直到固体域的温度收敛,至此完成了涡轮机气热弹耦合中的气热耦合的过程,得出了流体域的流场结果和固体域的温度分布。将离心载荷、由流体域的流场结果得到的气动载荷以及固体域的温度分布即温度载荷加载到涡轮盘进行有限元计算分析,是为了得到喷水冷却涡轮机涡轮盘的总应力和总应变,为涡轮机气热弹耦合提供涡轮盘的变形;根据涡轮盘的总应力和总应变建立受变形影响的涡轮机流体域和固体域的模型后,执行步骤2~7后,得到受轮盘变形影响的喷水冷却涡轮机涡轮盘的总应力和总应变,至此完成了整个涡轮机气热弹耦合的过程,根据此时的涡轮盘的总应力和总应变可判断喷水冷却下涡轮盘的可靠性。

[0057]

通过上述方式,本发明部分进气结构的喷水冷却轴向涡轮机气热弹耦合计算方法,根据仿真结果数据能够得到喷水冷却涡轮机的性能,适用于水下部分进气轴向冲动式涡轮发动机,为喷水冷却涡轮机的性能提供了直观的数据支撑,能够较好的解决水下涡轮机部分进气结构对涡轮机气热弹耦合仿真造成的影响,并能判断在喷水冷却下涡轮盘的可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1