预测激光选区熔化熔道宽度的模拟方法及系统与流程

1.本发明涉及激光增材制造技术领域,具体地,涉及一种预测激光选区熔化熔道宽度的模拟方法及系统。

背景技术:

2.在使用激光选区熔化技术在开发新材料成形工艺时,由于成形过程在氩气环境中进行,多次试验会导致成本较高且材料浪费,使用数值模拟的方法来进行研究就成为了预测熔池宽度、优选工艺参数的有效途径。基于此方法可以代替传统大量的重复试错试验,从而减少新材料激光选区熔化成形工艺摸索时间,增加材料的利用率,改善零件设计流程、设备生产率及产品质量,指导优化激光选区熔化成形工艺参数,为开发新一代激光选区熔化设备提供理论指导作用,为制备满足设计需求的复杂铝合金构件提供科学依据。

3.目前国内外学者主要基于有限元方法对激光选区熔化成形工艺过程进行建模,其中使用的热源模型类型可分为:均匀面热源、高斯面热源、均匀体热源、锥形体热源、椭球热源及高斯体热源等。然而大多数研究中将激光吸收率取为定值,且很少考虑激光选区熔化成形过程中,材料由粉末态转化为实体态对应的单元属性转变特性,导致实际结果与预测结果具有一定差异。

4.专利文献cn113779793a(申请号:cn202111060679.x)公开了一种基于射线追踪的激光选区熔化的热源建模方法,应用于增材制造技术领域,针对现有增材制造技术中slm制备件的工艺参数确定方法费时费力且花费较大的问题,本发明对考虑粉末影响的热源模型进行了深入分析,研究其在水平方向上和竖直方向上能量的分布情况,具体的:首先采用python编程得到粉末模型,将得到的粉末模型与激光进行交互作用,计算、统计热源在粉末中的分布情况,然后对统计结果进行深度方向和水平方向的拟合,获得热源的分布规律,得到完整的热源模型;将该热源模型应用于温度场仿真。但该发明会导致实际结果与预测结果具有一定差异。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种预测激光选区熔化熔道宽度的模拟方法及系统。

6.根据本发明提供的一种预测激光选区熔化熔道宽度的模拟方法,包括:

7.步骤s1:确定激光选区熔化计算域边界条件;

8.步骤s2:根据边界条件分析材料,建立多物理场耦合有限元模型;

9.步骤s3:对单元属性进行判断,在有限元平台上对有限元模型进行计算;

10.步骤s4:测量熔道宽度尺寸并与有限元模型求解结果对比,得到符合预设条件的有限元模型。

11.优选地,在所述步骤s1中:

12.激光与粉末接触的边界处理为内热源加热;其他边界施加对流和辐射换热。

13.优选地,在所述步骤s2中:

14.多物理场耦合有限元模型包括:

15.a、几何模型,几何模型包括粉末层及基板,其中粉末层网格采用映射网格划分方式,下基板网格使用等比渐变网格划分方式;

16.b、材料参数模型,根据实际熔化物理状态,对材料的有限元单元分为粉末态单元和实体态单元,各类单元对应的物性参数不同且均随温度呈非线性变化;判断规则为:当材料温度低于液相线温度时,属于粉末态单元,当温度高于液相线温度,则将这部分单元转化为实体态单元,且此过程不可逆;通过温度及单元状态两个维度定义材料的物性特性,包括对激光的吸收率、导热系数、比热容、密度;

17.c、热源模型,激光对粉末的热作用处理体热源,激光能流密度在xy平面呈高斯分布,在激光入射方向上为指数衰减,激光三维高斯能量密度分布定义如下:

[0018][0019]

其中:p表示激光功率;r为激光光斑半径,η表示衰减系数,x,y,z表示对应激光作用点的三维坐标值,x0,y0,z0表示光斑中心坐标,a(t)表示材料对激光的能量吸收率,吸收率随温度变化,定义如下:

[0020][0021]

其中,ts表示材料固相线温度,t

l

为液相线温度,a

solid

表示实体材料对激光的吸收率,a

powder

表示粉末对激光的吸收率。

[0022]

优选地,在所述步骤s3中:

[0023]

在每一个载荷步求解前,对对应的有限元单元进行单元属性判断,判断是否为粉末态单元或实体态单元;在每一个载荷步求解后,对所有有限元单元的各自对应节点的平均温度是否超过材料熔点温度进行判断,若超过,将该单元属性转化为实体态单元属性。

[0024]

优选地,在所述步骤s4中:

[0025]

模拟得出的熔道宽度由实体态单元统计得出,根据单元属性实时转变的结果,在有限元几何模型上获得实体单元轮廓,通过计算单道实体单元轮廓横向平均长度,得到预测的熔池宽度。

[0026]

根据本发明提供的一种预测激光选区熔化熔道宽度的模拟系统,包括:

[0027]

模块m1:确定激光选区熔化计算域边界条件;

[0028]

模块m2:根据边界条件分析材料,建立多物理场耦合有限元模型;

[0029]

模块m3:对单元属性进行判断,在有限元平台上对有限元模型进行计算;

[0030]

模块m4:测量熔道宽度尺寸并与有限元模型求解结果对比,得到符合预设条件的有限元模型。

[0031]

优选地,在所述模块m1中:

[0032]

激光与粉末接触的边界处理为内热源加热;其他边界施加对流和辐射换热。

[0033]

优选地,在所述模块m2中:

[0034]

多物理场耦合有限元模型包括:

[0035]

a、几何模型,几何模型包括粉末层及基板,其中粉末层网格采用映射网格划分方式,下基板网格使用等比渐变网格划分方式;

[0036]

b、材料参数模型,根据实际熔化物理状态,对材料的有限元单元分为粉末态单元和实体态单元,各类单元对应的物性参数不同且均随温度呈非线性变化;判断规则为:当材料温度低于液相线温度时,属于粉末态单元,当温度高于液相线温度,则将这部分单元转化为实体态单元,且此过程不可逆;通过温度及单元状态两个维度定义材料的物性特性,包括对激光的吸收率、导热系数、比热容、密度;

[0037]

c、热源模型,激光对粉末的热作用处理体热源,激光能流密度在xy平面呈高斯分布,在激光入射方向上为指数衰减,激光三维高斯能量密度分布定义如下:

[0038][0039]

其中:p表示激光功率;r为激光光斑半径,η表示衰减系数,x,y,z表示对应激光作用点的三维坐标值,x0,y0,z0表示光斑中心坐标,a(t)表示材料对激光的能量吸收率,吸收率随温度变化,定义如下:

[0040][0041]

其中,ts表示材料固相线温度,t

l

为液相线温度,a

solid

表示实体材料对激光的吸收率,a

powder

表示粉末对激光的吸收率。

[0042]

优选地,在所述模块m3中:

[0043]

在每一个载荷步求解前,对对应的有限元单元进行单元属性判断,判断是否为粉末态单元或实体态单元;在每一个载荷步求解后,对所有有限元单元的各自对应节点的平均温度是否超过材料熔点温度进行判断,若超过,将该单元属性转化为实体态单元属性。

[0044]

优选地,在所述模块m4中:

[0045]

模拟得出的熔道宽度由实体态单元统计得出,根据单元属性实时转变的结果,在有限元几何模型上获得实体单元轮廓,通过计算单道实体单元轮廓横向平均长度,得到预测的熔池宽度。

[0046]

与现有技术相比,本发明具有如下的有益效果:

[0047]

1、本发明在模型求解中将材料参数(包括激光的吸收率、导热系数、比热容、密度)设置为随温度变化、热源设置为三维体热源模型、考虑了激光选区熔化成形过程中,粉末材料由粉末态转化为实体态对应的单元属性转变特性,更加接近实际效果,仿真结果更加精确,为工艺参数的优化提供参考;

[0048]

2、本发明提供了考虑材料非线性物性特征的预测激光选区熔化熔道宽度的模拟方法,通过该方法预测的熔道尺寸可评价激光选区熔化熔道搭接效果、快速预测孔洞缺陷位置及实现激光选区熔化制造工艺参数优选。

附图说明

[0049]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0050]

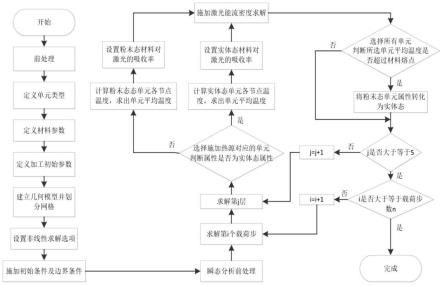

图1为本发明预测激光选区熔化熔道宽度的模拟方法的计算流程图;

[0051]

图2为本发明预测激光选区熔化熔道宽度的模拟方法确定的模型边界条件图;

[0052]

图3为本发明预测激光选区熔化熔道宽度的模拟方法中激光吸收率随温度变化示意图;

[0053]

图4为本发明预测激光选区熔化熔道宽度的模拟方法中密度随温度变化示意图;

[0054]

图5为本发明预测激光选区熔化熔道宽度的模拟方法中热导率随温度变化示意图;

[0055]

图6为本发明预测激光选区熔化熔道宽度的模拟方法中比热容随温度变化示意图;

[0056]

图7为在扫描速度为1000mm/s,功率分别为250w、300w、350w及400w时,激光选区熔化所形成的单道扫描轮廓图;

[0057]

图8为在扫描速度为1000mm/s,功率分别为250w、300w、350w及400w时,预测的激光选区熔化单道成形单元属性示意图;其中两侧部分表示粉末态单元(未熔化部分),中间部分表示实体态单元(已熔化部分),每个单元格的尺寸为0.01mm

×

0.01mm(长

×

宽)。

具体实施方式

[0058]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0059]

实施例1:

[0060]

根据本发明提供的一种预测激光选区熔化熔道宽度的模拟方法,如图1-图8所示,包括:

[0061]

步骤s1:确定激光选区熔化计算域边界条件;

[0062]

步骤s2:根据边界条件分析材料,建立多物理场耦合有限元模型;

[0063]

步骤s3:对单元属性进行判断,在有限元平台上对有限元模型进行计算;

[0064]

步骤s4:测量熔道宽度尺寸并与有限元模型求解结果对比,得到符合预设条件的有限元模型。

[0065]

具体地,在所述步骤s1中:

[0066]

激光与粉末接触的边界处理为内热源加热;其他边界施加对流和辐射换热。

[0067]

具体地,在所述步骤s2中:

[0068]

多物理场耦合有限元模型包括:

[0069]

a、几何模型,几何模型包括粉末层及基板,其中粉末层网格采用映射网格划分方式,下基板网格使用等比渐变网格划分方式;

[0070]

b、材料参数模型,根据实际熔化物理状态,对材料的有限元单元分为粉末态单元和实体态单元,各类单元对应的物性参数不同且均随温度呈非线性变化;判断规则为:当材

料温度低于液相线温度时,属于粉末态单元,当温度高于液相线温度,则将这部分单元转化为实体态单元,且此过程不可逆;通过温度及单元状态两个维度定义材料的物性特性,包括对激光的吸收率、导热系数、比热容、密度;

[0071]

c、热源模型,激光对粉末的热作用处理体热源,激光能流密度在xy平面呈高斯分布,在激光入射方向上为指数衰减,激光三维高斯能量密度分布定义如下:

[0072][0073]

其中:p表示激光功率;r为激光光斑半径,η表示衰减系数,x,y,z表示对应激光作用点的三维坐标值,x0,y0,z0表示光斑中心坐标,a(t)表示材料对激光的能量吸收率,吸收率随温度变化,定义如下:

[0074][0075]

其中,ts表示材料固相线温度,t

l

为液相线温度,a

solid

表示实体材料对激光的吸收率,a

powder

表示粉末对激光的吸收率。

[0076]

具体地,在所述步骤s3中:

[0077]

在每一个载荷步求解前,对对应的有限元单元进行单元属性判断,判断是否为粉末态单元或实体态单元;在每一个载荷步求解后,对所有有限元单元的各自对应节点的平均温度是否超过材料熔点温度进行判断,若超过,将该单元属性转化为实体态单元属性。

[0078]

具体地,在所述步骤s4中:

[0079]

模拟得出的熔道宽度由实体态单元统计得出,根据单元属性实时转变的结果,在有限元几何模型上获得实体单元轮廓,通过计算单道实体单元轮廓横向平均长度,得到预测的熔池宽度。

[0080]

实施例2:

[0081]

实施例2为实施例1的优选例,以更为具体地对本发明进行说明。

[0082]

本领域技术人员可以将本发明提供的一种预测激光选区熔化熔道宽度的模拟方法,理解为预测激光选区熔化熔道宽度的模拟系统的具体实施方式,即所述预测激光选区熔化熔道宽度的模拟系统可以通过执行所述预测激光选区熔化熔道宽度的模拟方法的步骤流程予以实现。

[0083]

根据本发明提供的一种预测激光选区熔化熔道宽度的模拟系统,包括:

[0084]

模块m1:确定激光选区熔化计算域边界条件;

[0085]

模块m2:根据边界条件分析材料,建立多物理场耦合有限元模型;

[0086]

模块m3:对单元属性进行判断,在有限元平台上对有限元模型进行计算;

[0087]

模块m4:测量熔道宽度尺寸并与有限元模型求解结果对比,得到符合预设条件的有限元模型。

[0088]

具体地,在所述模块m1中:

[0089]

激光与粉末接触的边界处理为内热源加热;其他边界施加对流和辐射换热。

[0090]

具体地,在所述模块m2中:

[0091]

多物理场耦合有限元模型包括:

[0092]

a、几何模型,几何模型包括粉末层及基板,其中粉末层网格采用映射网格划分方式,下基板网格使用等比渐变网格划分方式;

[0093]

b、材料参数模型,根据实际熔化物理状态,对材料的有限元单元分为粉末态单元和实体态单元,各类单元对应的物性参数不同且均随温度呈非线性变化;判断规则为:当材料温度低于液相线温度时,属于粉末态单元,当温度高于液相线温度,则将这部分单元转化为实体态单元,且此过程不可逆;通过温度及单元状态两个维度定义材料的物性特性,包括对激光的吸收率、导热系数、比热容、密度;

[0094]

c、热源模型,激光对粉末的热作用处理体热源,激光能流密度在xy平面呈高斯分布,在激光入射方向上为指数衰减,激光三维高斯能量密度分布定义如下:

[0095][0096]

其中:p表示激光功率;r为激光光斑半径,η表示衰减系数,x,y,z表示对应激光作用点的三维坐标值,x0,y0,z0表示光斑中心坐标,a(t)表示材料对激光的能量吸收率,吸收率随温度变化,定义如下:

[0097][0098]

其中,ts表示材料固相线温度,t

l

为液相线温度,a

solid

表示实体材料对激光的吸收率,a

powder

表示粉末对激光的吸收率。

[0099]

具体地,在所述模块m3中:

[0100]

在每一个载荷步求解前,对对应的有限元单元进行单元属性判断,判断是否为粉末态单元或实体态单元;在每一个载荷步求解后,对所有有限元单元的各自对应节点的平均温度是否超过材料熔点温度进行判断,若超过,将该单元属性转化为实体态单元属性。

[0101]

具体地,在所述模块m4中:

[0102]

模拟得出的熔道宽度由实体态单元统计得出,根据单元属性实时转变的结果,在有限元几何模型上获得实体单元轮廓,通过计算单道实体单元轮廓横向平均长度,得到预测的熔池宽度。

[0103]

实施例3:

[0104]

实施例3为实施例1的优选例,以更为具体地对本发明进行说明。

[0105]

一种预测激光选区熔化熔道宽度的模拟方法包括:

[0106]

s1、确定激光选区熔化计算域边界条件;

[0107]

s2、建立考虑材料非线性物性特征的多物理场耦合有限元模型;

[0108]

s3、在有限元平台上进行求解计算;

[0109]

s4、测量熔道宽度尺寸并与模拟结果对比。

[0110]

整体计算的详细流程见图1所示。

[0111]

进一步地,所述步骤s1中激光选区熔化计算域边界条件包括:

[0112]

激光与粉末接触的边界处理为内热源加热;其他边界施加对流和辐射换热。

[0113]

具体边界见图2所示,边界w1~w7均与空气接触,均存在对流换热及辐射换热,其中w1边界还包括激光对粉床的内热源作用。

[0114]

进一步地,所述步骤s2中多物理场耦合有限元模型包括:

[0115]

(1)几何模型。几何模型包括粉末层及基板,其中粉末层网格划分使用solid703d实体热单元,采用映射网格划分方式;下基板网格划分同样使用solid703d实体热单元,使用等比渐变网格划分方式。

[0116]

(2)材料参数模型。根据实际熔化物理状态,对材料的有限元单元分为两类,分别为:粉末态单元和实体态单元,各类单元对应的物性参数不同且均随温度呈非线性变化。判断规则为:当材料温度低于液相线温度时,属于粉末态单元,当温度一旦高于液相线温度,则将这部分单元转化为实体态单元,且此过程不可逆。通过温度及单元状态两个维度定义材料的物性特性,包括对激光的吸收率、导热系数、比热容、密度。具体参数随温度变化的取值按图3-图6所示。

[0117]

(3)热源模型。激光对粉末的热作用处理体热源,激光能流密度在xy平面呈高斯分布,在激光入射方向上假定为指数衰减,激光三维高斯能量密度分布定义如下:

[0118][0119]

其中:p表示激光功率;r为激光光斑半径,η表示衰减系数,x,y,z表示对应激光作用点的三维坐标值,x0,y0,z0表示光斑中心坐标,a(t)表示材料对激光的能量吸收率(随温度变化),定义如下:

[0120][0121]

其中,ts表示材料固相线温度,t

l

为液相线温度,a

solid

表示实体材料对激光的吸收率,a

powder

表示粉末对激光的吸收率。

[0122]

进一步地,所述步骤s3在每一个载荷步求解前,需要对将要施加热输入对应的有限元单元进行单元属性判断(是否为粉末态单元或实体态单元);在每一个载荷步求解后,需要对所有有限元单元的各自对应节点的平均温度是否超过材料熔点温度进行判断,若超过,则将该单元属性转化为实体态单元属性。

[0123]

进一步地,所述步骤s4模拟得出的熔道宽度由实体态单元统计得出。根据单元属性实时转变的结果,在有限元几何模型上获得实体单元轮廓,通过计算单道实体单元轮廓横向平均长度,即可得到预测的熔池宽度,具体预测效果见图7与图8的对比示意。

[0124]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

[0125]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1