基于锂离子电池电化学模型的功率出力可行域估计方法

1.本技术涉及锂离子电池功率出力可行域估计技术领域,尤其涉及基于锂离子电池电化学模型的功率出力可行域估计方法和装置。

背景技术:

2.近年来,锂离子电池作为储能媒介被广泛应用于电动汽车、电力系统等场景。为了满足锂离子电池经济、高效、安全的运行要求,需要建立对锂离子电池的功率出力可行域进行精确、客观的刻画,使其具备描述锂离子电池在功率场景中可用出力的能力,并基于功率出力可行域提出针对锂离子电池实际场景应用的科学高效的能量管理策略。在锂离子电池功率处理可行域估计问题中,不仅需要考虑电池制造商所提供的安全运行域,还应考虑抑制锂离子电池潜在的老化趋势和损耗发热。

3.目前,锂离子电池功率出力可行域估计的研究主要集中在短时功率出力可行域。在实际应用中,以基于等效电路模型的短时功率出力可行域估计最为广泛。来自科罗拉多大学的学者将锂离子电池开路电压的泰勒展开形式应用于静态rint等效电路模型,首次考虑荷电状态约束和电流约束以获得功率出力可行域。来自亚琛工业大学的学者在等效电路模型中采用流控电阻,提高功率出力可行域估计中等效电路模型的准确度。然而,等效电路模型本质上是利用宏观电阻、电阻元件对电池外特性进行拟合,但无法反映电池内部实际化学反应状态和参数,故在功率出力可行域估计中,利用等效电路模型,存在以下问题:(1)难以通过内部状态约束准确描述电池可行出力;(2)仅关注短时段内宏观变量,忽略了效率、老化、发热等长时段内影响显著的变量;(3)进行短时段功率出力可行域估计与长时段应用场景存在采样频率不匹配的问题。

技术实现要素:

4.本技术旨在至少在一定程度上解决相关技术中的技术问题之一。

5.为此,本技术的第一个目的在于提出一种基于锂离子电池电化学模型的功率出力可行域估计方法,解决了现有方法锂离子电池功率出力可行域难以准确估计的问题,能够较为全面地反映电池内部状态约束对可行出力功率的影响,同时在长、短时段中不同采样频率下完整地保留了锂离子电池运行特征,实现了根据锂离子电池所处运行状态,更加精确、有效地估计当前电池可行出力功率的目的,为锂离子电池经济、高效、安全运行提供技术支撑,具有重要的现实意义和良好的应用前景。

6.本技术的第二个目的在于提出一种基于锂离子电池电化学模型的功率出力可行域估计装置。

7.本技术的第三个目的在于提出一种非临时性计算机可读存储介质。

8.为达上述目的,本技术第一方面实施例提出了一种基于锂离子电池电化学模型的功率出力可行域估计方法,包括:s1:获取电池环境温度和初始荷电状态;s2:获取电池状态信息,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的

电池仿真结果;s3:以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值;s4:将最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力可行值;s5:调整电池环境温度和初始荷电状态,重复步骤s1-s4,得到不同电池环境温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域。

9.可选地,在本技术的一个实施例中,电池状态信息,包括:电极活性材料表面锂浓度、电极活性材料平均锂浓度、电极电解质锂浓度、电池温度初值;

10.电池仿真结果,包括:电池端口电压、电极活性材料平均锂浓度、能量转化效率、电极表面电势差。

11.可选地,在本技术的一个实施例中,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的电池仿真结果,包括:

12.设定电池端口的电流序列幅度和环境温度序列幅度为恒定值;

13.预设时间周期起始时刻,根据上一时刻电极电解质锂浓度、电极活性材料平均锂浓度和电池温度,更新当前时刻参数向量:

14.θ(k+1)=f

θ

(ce(k),c

s,av

(k),tb(k))

15.其中,θ(k+1)为当前时刻参数向量,f为参数更新函数,ce(k)为上一时刻电极电解质锂浓度,c

s,av

(k)为上一时刻电极活性材料平均锂浓度,tb(k)为上一时刻电池温度;

16.根据上一时刻电极电解质锂浓度、电极活性材料表面锂浓度、电池温度、端口电流和当前时刻参数向量,更新当前时刻反应电流强度:

17.jn(k+1)=fj(ce(k),c

s,surf

(k),tb(k),i(k),θ(k+1))

18.其中,jn(k+1)为当前时刻反应电流强度,fj为反应电流更新函数,ce(k)为上一时刻电极电解质锂浓度,c

s,surf

(k)为上一时刻电极活性材料表面锂浓度,tb(k)为上一时刻电池温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量;

19.根据当前时刻反应电流强度和参数向量,更新当前时刻电极表面电势差:

20.φ

se

(k+1)=f

φ

(jn(k+1),θ(k+1))

21.其中,φ

se

(k+1)为当前时刻电极表面电势差,f

φ

为电极表面电势差更新函数,jn(k+1)为当前时刻反应电流强度,θ(k+1)为当前时刻参数向量;

22.根据上一时刻电极活性材料平均锂浓度、电极活性材料表面锂浓度、当前时刻反应电流强度、当前时刻参数向量和采样间隔,更新当前时刻电极活性材料锂浓度:

23.c

s,av

(k+1)=f

av

(c

s,av

(k),c

s,surf

(k),jn(k+1),θ(k+1),δt)

24.c

s,surf

(k+1)=f

surf

(c

s,av

(k),c

s,surf

(k),jn(k+1),θ(k+1),δt)

25.其中,c

s,av

(k+1)为当前时刻电极活性材料平均锂浓度,f

av

为电极活性材料平均锂浓度更新函数,c

s,av

(k)为上一时刻电极活性材料平均锂浓度,c

s,surf

(k)为上一时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,θ(k+1)为当前时刻参数向量,δt为采样间隔,c

s,surf

(k+1)为当前时刻电极活性材料表面锂浓度,f

surf

为电极活性材料表面锂浓度更新函数,c

s,av

(k)为上一时刻电极活性材料平均锂浓度,c

s,surf

(k)为上一时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,θ(k+1)为当前时刻参数向量,δt为

采样间隔;

26.根据上一时刻电极电解质锂浓度、端口电流和当前时刻参数向量及采样间隔,更新当前时刻电极电解质锂浓度:

27.ce(k+1)=fe(ce(k),i(k),θ(k+1),δt)

28.其中,ce(k+1)为当前时刻电极电解质锂浓度,fe为电极电解质锂浓度更新函数,ce(k)为上一时刻电极电解质锂浓度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量,δt为采样间隔;

29.根据当前时刻电极电解质锂浓度、电极活性材料表面锂浓度、反应电流强度、参数向量和上一时刻电池温度、端口电流,获得当前时刻电池端口电压v和电池内电势差u:

30.v(k+1)=fv(ce(k+1),c

s,surf

(k+1),jn(k+1),tb(k),i(k),θ(k+1))

31.u(k+1)=fu(ce(k+1),c

s,surf

(k+1),jn(k+1),tb(k),i(k),θ(k+1))

32.其中,v(k+1)为当前时刻电池端口电压,fv为电池端口电压更新函数,ce(k+1)为当前时刻电极电解质锂浓度,c

s,surf

(k+1)为当前时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,tb(k)为上一时刻电池温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量,u(k+1)为当前时刻电池内电势差,fu为电池内电势差更新函数,ce(k+1)为当前时刻电极电解质锂浓度,c

s,surf

(k+1)为当前时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,tb(k)为上一时刻电池温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量;

33.根据当前时刻电池端口电压、电池内电势差、反应电流强度、参数向量和上一时刻电池温度、环境温度、端口电流及采样间隔,获得当前时刻电池温度:

34.tb(k+1)=f

t

(v(k+1),u(k+1),jn(k+1),tb(k),t

amb

(k),i(k),θ(k+1),δt)

35.其中,tb(k+1)为当前时刻电池温度,f

t

为电池温度更新函数,v(k+1)为当前时刻电池端口电压,u(k+1)为当前时刻电池内电势差,jn(k+1)为当前时刻反应电流强度,tb(k)为上一时刻电池温度,t

amb

(k)为上一时刻环境温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量,δt为采样间隔;

36.根据电池充放电状态和当前时刻电池端口电压、电池内电势差,定义电池能量转化效率:

[0037][0038]

其中,i(k)》0时,η(k)为放电状态下的电池能量转化效率,i(k)》0时,η(k)为充电状态下的电池能量转化效率;

[0039]

重复上述仿真迭代更新步骤,由上一时刻状态值循环更新当前时刻状态值:参数向量、反应电流强度、电极表面电势差、电极活性材料锂浓度、电极电解质锂浓度,并根据状态更新结果输出电池端口电压、能量转化效率,直至预设时间周期结束,以得到预设时间周期内每一时刻的电池仿真结果,其中,电池仿真结果包括:电池端口电压、电极活性材料平均锂浓度、能量转化效率、电极表面电势差,

[0040]

电池仿真结果表示为:

[0041]

[v,cs,η,φ

se

]=f

bat

(soc0,t

amb

,i)

[0042]

其中,v为预设时间周期内每一时刻的电池端口电压,cs为预设时间周期内每一时刻的电极活性材料平均锂浓度,η为预设时间周期内每一时刻的能量转化效率,φ

se

为预设时间周期内每一时刻的电极表面电势差,f

bat

为状态更新函数集合,soc0为初始荷电状态,t

amb

为电池环境温度,i为端口恒电流序列幅度。

[0043]

可选地,在本技术的一个实施例中,以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值,包括:

[0044]

给定预设时间周期内约束条件,对约束条件定义不等式误差,根据不等式误差分别计算约束条件所对应的sigmoid函数值,获得约束条件对应的sigmoid惩罚项,其中,当不等式成立时,sigmoid惩罚项趋近于0,当不等式不成立时,sigmoid惩罚项为某一较大的值;

[0045]

计算sigmoid函数值可表示为:

[0046][0047]

其中,f

sig

为sigmoid函数,m,n为任一较大的常数,e为不等式误差,exp为以自然常数e为底的指数函数,

[0048]

迭代优化以获得预设时间周期内满足约束条件的电池端口最大可行电流值,包括:

[0049]

充、放电过程中,将约束条件对应的sigmoid惩罚项代入,则约束优化问题可表示为无约束优化问题,其中,

[0050]

放电过程中,无约束优化问题可表示为:

[0051][0052]

充电过程,无约束优化问题可表示为:

[0053][0054]

其中,f

v,min

,f

v,max

,f

η,min

,f

φ,min

为约束条件对应的sigmoid惩罚项,i为电流序列幅度,min为最小值函数,

[0055]

其中,迭代优化过程可由优化求解器调用内点法进行求解。

[0056]

可选地,在本技术的一个实施例中,将最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力可行值,包括:

[0057]

根据电池环境温度、初始荷电状态,将充、放电过程最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算,得到预设时间周期内充、放电过程电池端口电压曲线;

[0058]

根据充、放电过程电池端口电压曲线得到充、放电过程平均端口电压,根据充、放电过程平均端口电压和充、放电过程恒电流序列幅度计算充、放电过程中电池最大出力功率,获得电池环境温度和初始荷电状态所对应的充、放电过程功率出力可行值,其中,

[0059]

充、放电过程仿真计算可表示为:

[0060]

[v

dis

,cs,η,φ

se

]=f

bat

(soc0,t

amb

,i

max

)

[0061]

[v

char

,cs,η,φ

se

]=f

bat

(soc0,t

amb

,i

min

)

[0062]

其中,v

dis

为放电过程电池端口电压曲线,v

char

为充电过程电池端口电压曲线,cs为预设时间周期内每一时刻的电极活性材料平均锂浓度,η为预设时间周期内每一时刻的能量转化效率,φ

se

为预设时间周期内每一时刻的电极表面电势差,f

bat

为状态更新函数集合,soc0为初始荷电状态,t

amb

为电池环境温度,i

max

为放电过程最大可行电流值,i

min

为充电过程最大可行电流值,

[0063]

充、放电过程平均端口电压可表示为:

[0064][0065][0066]

其中,为放电过程平均端口电压,为充电过程平均端口电压,n为预设时间周期长度,

[0067]

电池环境温度和初始荷电状态所对应的充、放电过程功率出力可行值可表示为:

[0068][0069][0070]

其中,p

dis

(soc0,amb)为电池环境温度和初始荷电状态所对应的放电过程功率出力可行值,p

char

(soc0,amb)为电池环境温度和初始荷电状态所对应的充电过程功率出力可行值,i

max

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的放电过程最大可行电流值,i

min

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的充电过程最大可行电流值,为放电过程平均端口电压,为充电过程平均端口电压。

[0071]

可选地,在本技术的一个实施例中,调整电池环境温度和初始荷电状态,重复步骤s1-s4,得到不同电池环境温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域,包括:

[0072]

调整电池环境温度t

amb

和初始荷电状态soc0,重复步骤s1-s4,获得不同环境温度、初始荷电状态的锂离子电池充、放电功率最大出力可行值,构成功率出力可行域曲线;

[0073]

功率出力可行域曲线可表示为:

[0074]

p

char

(soc0,t

amb

)≤p(soc0,t

amb

)≤p

dis

(soc0,t

amb

)

[0075]

其中,p

dis

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的放电过程功率出力可行值,p

char

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的充电过程功率出力可行值,p(soc0,t

amb

)为电池实际功率值。

[0076]

可选地,在本技术的一个实施例中,还包括:

[0077]

工程应用中,可以利用分段线性化的方法对功率出力可行域进行近似拟合处理。

[0078]

为达上述目的,本技术第二方面实施例提出了一种基于锂离子电池电化学模型的功率出力可行域估计装置,包括:

[0079]

获取模块,用于获取电池环境温度和初始荷电状态;处理模块,用于获取电池状态信息,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的电池仿真结果;优化模块,用于以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值;计算模块,用于将最大可行电流

值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力可行值;循环模块,用于调整电池环境温度和初始荷电状态,重复调用获取模块、处理模块、优化模块和计算模块,得到不同电池环境温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域。

[0080]

为了实现上述目的,本技术第三方面实施例提出了一种非临时性计算机可读存储介质,当所述存储介质中的指令由处理器被执行时,能够执行一种基于锂离子电池电化学模型的功率出力可行域估计方法。

[0081]

本技术实施例的基于锂离子电池电化学模型的功率出力可行域估计方法、基于锂离子电池电化学模型的功率出力可行域估计装置和非临时性计算机存储介质,解决了现有方法锂离子电池功率出力可行域难以准确估计的问题,能够较为全面地反映电池内部状态约束对可行出力功率的影响,同时在长、短时段中不同采样频率下完整地保留了锂离子电池运行特征,实现了根据锂离子电池所处运行状态,更加精确、有效地估计当前电池可行出力功率的目的,为锂离子电池经济、高效、安全运行提供技术支撑,具有重要的现实意义和良好的应用前景。

[0082]

本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

[0083]

本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

[0084]

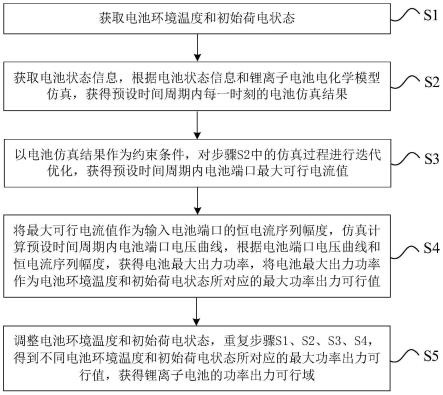

图1为本技术实施例一所提供的一种基于锂离子电池电化学模型的功率出力可行域估计方法的流程图;

[0085]

图2为本技术实施例的基于锂离子电池电化学模型的功率出力可行域估计方法的锂离子电池单体结构示意图;

[0086]

图3为本技术实施例的基于锂离子电池电化学模型的功率出力可行域估计方法的另一个流程图;

[0087]

图4为本技术实施例二所提供的一种基于锂离子电池电化学模型的功率出力可行域估计装置的结构示意图。

具体实施方式

[0088]

下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

[0089]

现有致力于锂离子电池功率出力可行域估计方法的研究主要基于等效电路而实现。其问题在于,无法描述电池实际内部状态约束,忽略了长时段内产生显著影响的累积变量,仿真与应用场景采样频率不匹配使得部分变量约束被近似忽略。针对以上问题,锂离子电池电化学模型能够提供更精确、更安全、更有效的功率出力可行域。但由于电化学模型对

外表征为非线性高阶微分状态方程,求解复杂度较高,利用电化学模型获得功率出力可行域的研究尚且较为缺乏,已有研究对于内部约束的考虑亦尚且不全面,场景适用性较为有限,电化学模型的优势体现得不明显。因此,对基于锂离子电池电化学模型的功率出力可行域估计方法,既需要全面地反映电池内部状态约束,又需要在计算简便的情况下考虑场景的适用性。

[0090]

本技术提出一种基于锂离子电池电化学模型的功率出力可行域估计方法,通过电化学模型构建电池内部状态约束,考虑长时段下部分状态的累积效应,实现了基于电化学模型对不同荷电状态、环境温度下锂离子电池的功率出力可行域的估计,增强了锂离子电池在不同功率出力场景下的安全高效能量管理运行能力。

[0091]

本技术的相关技术包括:锂离子电池电化学模型构建及仿真技术:锂离子电化学模型由一组非线性高阶微分状态方程构成,其通过准确描述电池内部化学反应,提供较为准确的内部状态信息和外特性信息。非线性凸优化求解技术:非线性凸优化求解技术是通过优化求解的方法获得满足非线性约束条件,且使非线性目标函数最优的决策变量。常见的优化求解方法包括内点法,本方法通过惩罚函数描述凸集,并遍历内部可行区域获得最优解。

[0092]

下面参考附图描述本技术实施例的基于锂离子电池电化学模型的功率出力可行域估计方法和装置。

[0093]

图1为本技术实施例一所提供的一种基于锂离子电池电化学模型的功率出力可行域估计方法的流程图。

[0094]

如图1所示,该基于锂离子电池电化学模型的功率出力可行域估计方法包括以下步骤:

[0095]

s1:获取电池环境温度和初始荷电状态;

[0096]

s2:获取电池状态信息,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的电池仿真结果;

[0097]

s3:以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值;

[0098]

s4:将最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力可行值;

[0099]

s5:调整电池环境温度和初始荷电状态,重复步骤s1-s4,得到不同电池环境温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域。

[0100]

本技术实施例的基于锂离子电池电化学模型的功率出力可行域估计方法,通过s1:获取电池环境温度和初始荷电状态;s2:获取电池状态信息,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的电池仿真结果;s3:以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值;s4:将最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力

可行值;s5:调整电池环境温度和初始荷电状态,重复步骤s1-s4,得到不同电池环境温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域。由此,能够,解决了现有方法锂离子电池功率出力可行域难以准确估计的问题,能够较为全面地反映电池内部状态约束对可行出力功率的影响,同时在长、短时段中不同采样频率下完整地保留了锂离子电池运行特征,实现了根据锂离子电池所处运行状态,更加精确、有效地估计当前电池可行出力功率的目的,为锂离子电池经济、高效、安全运行提供技术支撑,具有重要的现实意义和良好的应用前景。

[0101]

本技术将锂离子电池在运行过程中电池端口电压、电极活性材料平均锂浓度、能量转化效率、电极表面电势差作为约束条件,基于电化学模型的构建和仿真技术,利用非线性凸优化问题对功率出力可行域进行描述,实现了估计方法在长、短时段的普适拓展,同时凸优化问题也可利用较为成熟的优化求解器进行求解。本技术通过对不同初始荷电状态和环境温度情况下的电池进行可行出力功率优化求解,获得以荷电状态和环境温度为自变量的充、放电过程功率出力可行域曲线。

[0102]

获取电池环境温度和初始荷电状态,分别记作:t

amb

,soc0。其中,初始荷电状态的定义域为[0,1]。

[0103]

进一步地,在本技术实施例中,电池状态信息,包括:电极活性材料表面锂浓度、电极活性材料平均锂浓度、电极电解质锂浓度、电池温度初值;

[0104]

电池仿真结果,包括:电池端口电压、电极活性材料平均锂浓度、能量转化效率、电极表面电势差。

[0105]

进一步地,在本技术实施例中,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的电池仿真结果,包括:

[0106]

获取预设时间周期长度n,获取电池状态信息,其中,电池状态信息包括电极活性材料表面锂浓度、电极活性材料平均锂浓度、电极电解质锂浓度、电池温度初值,

[0107]

获取电池状态信息,包括:获取待分析电极所使用的电极活性材料类型,查询电极活性材料在最大、最小荷电状态所对应的电极活性材料平均锂浓度,根据荷电状态与平均锂浓度的正比关系得到电极活性材料平均锂浓度初值,初始状态下设电极活性材料锂浓度初始均匀分布,得到电极活性材料表面锂浓度与平均锂浓度初值相等,根据参数设定获得电极电解质锂浓度初值,电池温度初值设定为环境温度;

[0108]

电极活性材料平均锂浓度为:

[0109][0110]

电极活性材料表面锂浓度为:

[0111][0112]

电极电解质锂浓度为:

[0113]ce

(0)=f

init,e

(

e0

)

[0114]

电池温度初值为:

[0115]

tb(0)=t

amb

[0116]

其中,是正、负极电极活性材料平均锂浓度初值,f

init,c

是电极活性材料平

均锂浓度初值设定函数,是电池正、负极电极活性材料平均锂浓度理论最小值,是电池正、负极电极活性材料平均锂浓度理论最大值,soc0是初始荷电状态,是正、负极电极活性材料表面锂浓度初值,ce(0)是电极电解质锂浓度初值,f

init,e

是电极电解质锂浓度初值设定函数,c

e0

是电极电解质锂浓度材料参数,tb(0)是电池温度初值,t

amb

是电池环境温度,

[0117]

设定电池端口的电流序列幅度和环境温度序列幅度为恒定值,分别记作:

[0118][0119]

其中每一时刻电流和环境温度作用时段为tk≤t《t

k+1

,采样间隔为δt=t

k+1-tk,电池放电时电流符号为正,充电时为负;

[0120]

预设时间周期起始时刻,根据上一时刻电极电解质锂浓度、电极活性材料平均锂浓度和电池温度,更新当前时刻参数向量:

[0121]

θ(k+1)=f

θ

(ce(k),c

s,av

(k),tb(k))

[0122]

其中,θ(k+1)为当前时刻参数向量,f为参数更新函数,ce(k)为上一时刻电极电解质锂浓度,c

s,av

(k)为上一时刻电极活性材料平均锂浓度,tb(k)为上一时刻电池温度;

[0123]

根据上一时刻电极电解质锂浓度、电极活性材料表面锂浓度、电池温度、端口电流和当前时刻参数向量,更新当前时刻反应电流强度:

[0124]jn

(k+1)=fj(ce(k),c

s,surf

(k),tb(k),i(k),θ(k+1))

[0125]

其中,jn(k+1)为当前时刻反应电流强度,fj为反应电流更新函数,ce(k)为上一时刻电极电解质锂浓度,c

s,surf

(k)为上一时刻电极活性材料表面锂浓度,tb(k)为上一时刻电池温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量;

[0126]

根据当前时刻反应电流强度和参数向量,更新当前时刻电极表面电势差:

[0127]

φ

se

(k+1)=f

φ

(jn(k+1),θ(k+1))

[0128]

其中,φ

se

(k+1)为当前时刻电极表面电势差,f

φ

为电极表面电势差更新函数,jn(k+1)为当前时刻反应电流强度,θ(k+1)为当前时刻参数向量;

[0129]

根据上一时刻电极活性材料平均锂浓度、电极活性材料表面锂浓度、当前时刻反应电流强度、当前时刻参数向量和采样间隔,更新当前时刻电极活性材料锂浓度:

[0130]cs,av

(k+1)=f

av

(c

s,av

(k),c

s,surf

(k),jn(k+1),θ(k+1),δt)

[0131]cs,surf

(k+1)=f

surf

(c

s,av

(k),c

s,surf

(k),jn(k+1),θ(k+1),δt)

[0132]

其中,c

s,av

(k+1)为当前时刻电极活性材料平均锂浓度,f

av

为电极活性材料平均锂浓度更新函数,c

s,av

(k)为上一时刻电极活性材料平均锂浓度,c

s,surf

(k)为上一时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,θ(k+1)为当前时刻参数向量,δt为采样间隔,c

s,surf

(k+1)为当前时刻电极活性材料表面锂浓度,f

surf

为电极活性材料表面锂浓度更新函数,c

s,av

(k)为上一时刻电极活性材料平均锂浓度,c

s,surf

(k)为上一时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,θ(k+1)为当前时刻参数向量,δt为采样间隔;

[0133]

根据上一时刻电极电解质锂浓度、端口电流和当前时刻参数向量及采样间隔,更新当前时刻电极电解质锂浓度:

[0134]ce

(k+1)=fe(ce(k),i(k),θ(k+1),δt)

[0135]

其中,ce(k+1)为当前时刻电极电解质锂浓度,fe为电极电解质锂浓度更新函数,ce(k)为上一时刻电极电解质锂浓度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量,δt为采样间隔;

[0136]

根据当前时刻电极电解质锂浓度、电极活性材料表面锂浓度、反应电流强度、参数向量和上一时刻电池温度、端口电流,获得当前时刻电池端口电压v和电池内电势差u:

[0137]

v(k+1)=fv(ce(k+1),c

s,surf

(k+1),jn(k+1),tb(k),i(k),θ(k+1))

[0138]

u(k+1)=fu(ce(k+1),c

s,surf

(k+1),jn(k+1),tb(k),i(k),θ(k+1))

[0139]

其中,v(k+1)为当前时刻电池端口电压,fv为电池端口电压更新函数,ce(k+1)为当前时刻电极电解质锂浓度,c

s,surf

(k+1)为当前时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,tb(k)为上一时刻电池温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量,u(k+1)为当前时刻电池内电势差,fu为电池内电势差更新函数,ce(k+1)为当前时刻电极电解质锂浓度,c

s,surf

(k+1)为当前时刻电极活性材料表面锂浓度,jn(k+1)为当前时刻反应电流强度,tb(k)为上一时刻电池温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量;

[0140]

根据当前时刻电池端口电压、电池内电势差、反应电流强度、参数向量和上一时刻电池温度、环境温度、端口电流及采样间隔,获得当前时刻电池温度:

[0141]

tb(k+1)=f

t

(v(k+1),u(k+1),jn(k+1),tb(k),t

amb

(k),i(k),θ(k+1),δt)

[0142]

其中,tb(k+1)为当前时刻电池温度,f

t

为电池温度更新函数,v(k+1)为当前时刻电池端口电压,u(k+1)为当前时刻电池内电势差,jn(k+1)为当前时刻反应电流强度,tb(k)为上一时刻电池温度,t

amb

(k)为上一时刻环境温度,i(k)为上一时刻端口电流,θ(k+1)为当前时刻参数向量,δt为采样间隔;

[0143]

根据电池充放电状态和当前时刻电池端口电压、电池内电势差,定义电池能量转化效率:

[0144][0145]

其中,i(k)》0时,η(k)为放电状态下的电池能量转化效率,i(k)》0时,η(k)为充电状态下的电池能量转化效率;

[0146]

重复上述仿真迭代更新步骤,由上一时刻状态值循环更新当前时刻状态值:参数向量、反应电流强度、电极表面电势差、电极活性材料锂浓度、电极电解质锂浓度,并根据状态更新结果输出电池端口电压、能量转化效率,直至预设时间周期结束,以得到预设时间周期内每一时刻的电池端口电压v=[v

1v2

…vk

…vn

]、电极活性材料平均锂浓度]、电极活性材料平均锂浓度能量转化效率η=[η1η2…

ηk…

ηn]、电极表面电势差获得预设时间周期内每一时刻的电池仿真结果,其中,

[0147]

电池仿真结果表示为:

[0148]

[v,cs,η,φ

se

]=f

bat

(soc0,t

amb

,i)

[0149]

其中,v为预设时间周期内每一时刻的电池端口电压,cs为预设时间周期内每一时刻的电极活性材料平均锂浓度,η为预设时间周期内每一时刻的能量转化效率,φ

se

为预设时间周期内每一时刻的电极表面电势差,f

bat

为状态更新函数集合,soc0为初始荷电状态,t

amb

为电池环境温度,i为端口恒电流序列幅度,cs,φ

se

均为8

×

n矩阵,横向量表示正、负极共8个采样点,纵向量表示某一采样点预设时间周期共n个采样时刻。

[0150]

本技术中,反应电流强度、电极表面电势差、电极电解质锂浓度、电极活性材料表面锂浓度、电极活性材料平均锂浓度等参数均为向量,每一时刻有8个空间上的采样点,具体示例如下:

[0151]

反应电流强度、电极表面电势差、电极电解质锂浓度、电极活性材料表面锂浓度、电极活性材料平均锂浓度在电池正、负极分别沿电极厚度方向增加方向取4个采样点,如图1所示,记作:

[0152][0153][0154][0155][0156][0157]

其中,jn(k)为当前时刻反应电流强度,为当前时刻采样点1处的反应电流强度,为当前时刻采样点4处的反应电流强度,φ

se

(k)为当前时刻电极表面电势差,为当前时刻位置采样点1处的电极表面电势差,为当前时刻位置采样点4处的电极表面电势差,ce(k)为当前时刻电极电解质锂浓度,为当前时刻坐标采样点1处的电极电解质锂浓度,为当前时刻坐标采样点4处的电极电解质锂浓度,c

s,av

(k)为当前时刻电极活性材料平均锂浓度,为当前时刻坐标采样点1处的电极活性材料平均锂浓度,为当前时刻坐标采样点4处的电极活性材料平均锂浓度,c

s,surf

(k)为当前时刻电极活性材料表面锂浓度,为当前时刻坐标采样点1处的电极活性材料表面锂浓度,为当前时刻坐标采样点4处的电极活性材料表面锂浓度。

[0158]

进一步地,在本技术实施例中,以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值,包括:

[0159]

给定预设时间周期内约束条件,对约束条件定义不等式误差,根据不等式误差分别计算约束条件所对应的sigmoid函数值,获得约束条件对应的sigmoid惩罚项,其中,当不等式成立时,sigmoid惩罚项趋近于0,当不等式不成立时,sigmoid惩罚项为某一较大的值;

[0160]

电池端口电压约束表示为:

[0161]umin

≤v≤u

max

[0162]

对电池端口电压约束定义不等式误差为:

[0163]ev,min

=u

min-min(v),e

v,max

=max(v)-u

max

[0164]

其中,v为电池端口电压,u

max

,u

min

分别为电池端口电压上、下限,e

v,min

为电池端口电压下限误差,min(v)为电池端口电压最小值,e

v,max

为电池端口电压上限误差,max(v)为电池端口电压最大值;

[0165]

电极活性材料平均锂浓度约束表示为:

[0166][0167]

对电极活性材料平均锂浓度约束定义不等式误差为:

[0168][0169][0170]

其中,cs(x-)为负极活性材料平均锂浓度,cs(x

+

)为正极活性材料平均锂浓度,为负极以百分数表示的活性材料平均锂浓度下限,为负极以百分数表示的活性材料平均锂浓度上限,为正极以百分数表示的活性材料平均锂浓度下限,为正极以百分数表示的活性材料平均锂浓度上限,为负极活性材料平均锂浓度最大值,为正极活性材料平均锂浓度最大值,为负极活性材料平均锂浓度下限误差,为负极活性材料平均锂浓度上限误差,为正极活性材料平均锂浓度下限误差,为正极活性材料平均锂浓度上限误差,min(cs(x-))为负极活性材料平均锂浓度最小值,max(cs(x-))为负极活性材料平均锂浓度最大值,min(cs(x

+

))为正极活性材料平均锂浓度最小值,max(cs(x

+

))为正极活性材料平均锂浓度最大值;

[0171]

电池能量转化效率约束表示为:

[0172]

η≥η

min

[0173]

对电池能量转化效率约束定义不等式误差可表示为:

[0174]eη,min

=η

min-min(η)

[0175]

其中,η为电池能量转化效率,η

min

为电池能量转化效率下限,e

η,min

为电池能量转化效率下限误差,min(η)为电池能量转化效率最小值;

[0176]

负极电极表面电势差约束表示为:

[0177]

φ

se

(x-)≥δφ

min

[0178]

对负极电极表面电势差约束定义不等式误差可表示为:

[0179]eφ,min

=δφ

min-min(φ

se

(x-))

[0180]

其中,c

se

(x-)为负极电极表面电势差,δφ

min

为负极电极表面电势差约束下限,e

φ,min

为负极电极表面电势差下限误差,min(η

se

(x-))为负极电极表面电势差最小值;

[0181]

计算sigmoid函数值的公式为:

[0182][0183]

其中,f

sig

为sigmoid函数,m,n为任一较大的常数,e为不等式误差,exp为以自然常数e为底的指数函数;

[0184]

迭代优化以获得预设时间周期内满足约束条件的电池端口最大可行电流值,包

括:

[0185]

充、放电过程中,将约束条件对应的sigmoid惩罚项代入,则约束优化问题可表示为无约束优化问题,其中,

[0186]

放电过程中,无约束优化问题可表示为:

[0187][0188]

充电过程,无约束优化问题可表示为:

[0189][0190]

其中,f

v,min

,f

v,max

,f

η,min

,f

φ,min

为约束条件对应的sigmoid惩罚项,i为电流序列幅度,min为最小值函数,

[0191]

其中,迭代优化过程可由优化求解器调用内点法进行求解,具体为:通过内点法的惩罚函数描述优化问题的可行区域,并在可行区域获得最优解。

[0192]

常数锂离子电池约束条件参考上、下限参数设置如表一所示,随温度变化的锂离子电池约束条件参考上、下限参数设置如表二所示。

[0193][0194]

表一

[0195][0196]

表二

[0197]

进一步地,在本技术实施例中,将最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力可行值,包括:

[0198]

放电过程迭代优化结果为i

max

,充电过程迭代优化结果为i

min

,电池端口电流序列分别表示为:

[0199][0200]

根据电池环境温度、初始荷电状态,将充、放电过程最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算,得到预设时间周期内充、放电过程电池端口电压曲线;

[0201]

根据充、放电过程电池端口电压曲线得到充、放电过程平均端口电压,根据充、放电过程平均端口电压和充、放电过程恒电流序列幅度计算充、放电过程中电池最大出力功

率,获得电池环境温度和初始荷电状态所对应的充、放电过程功率出力可行值;

[0202]

充、放电过程仿真计算可表示为:

[0203]

[v

dis

,cs,η,φ

se

]=f

bat

(soc0,t

amb

,i

max

)

[0204]

[v

char

,cs,η,φ

se

]=f

bat

(soc0,t

amb

,i

min

)

[0205]

其中,v

dis

为放电过程电池端口电压曲线,v

char

为充电过程电池端口电压曲线,cs为预设时间周期内每一时刻的电极活性材料平均锂浓度,η为预设时间周期内每一时刻的能量转化效率,φ

se

为预设时间周期内每一时刻的电极表面电势差,f

bat

为状态更新函数集合,soc0为初始荷电状态,t

amb

为电池环境温度,i

max

为放电过程最大可行电流值,i

min

为充电过程最大可行电流值;

[0206]

充、放电过程平均端口电压可表示为:

[0207][0208][0209]

其中,为放电过程平均端口电压,为充电过程平均端口电压,n为预设时间周期长度;

[0210]

电池环境温度和初始荷电状态所对应的充、放电过程功率出力可行值可表示为:

[0211][0212][0213]

其中,p

dis

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的放电过程功率出力可行值,p

char

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的充电过程功率出力可行值,i

max

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的放电过程最大可行电流值,i

min

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的充电过程最大可行电流值,为放电过程平均端口电压,为充电过程平均端口电压。

[0214]

进一步地,在本技术实施例中,调整电池环境温度和初始荷电状态,重复步骤s1-s4,得到不同电池环境温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域,包括:

[0215]

调整电池环境温度t

amb

和初始荷电状态soc0,重复步骤s1-s4,获得不同环境温度、初始荷电状态的锂离子电池充、放电功率最大出力可行值,构成功率出力可行域曲线;

[0216]

功率出力可行域曲线可表示为:

[0217]

p

char

(soc0,t

amb

)≤p(soc0,t

amb

)≤p

dis

(soc0,t

amb

)

[0218]

其中,p

dis

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的放电过程功率出力可行值,p

char

(soc0,t

amb

)为电池环境温度和初始荷电状态所对应的充电过程功率出力可行值,p(soc0,t

amb

)为电池实际功率值。

[0219]

进一步地,在本技术实施例中,还包括:

[0220]

工程应用中,可以利用分段线性化的方法对功率出力可行域进行近似拟合处理。

[0221]

将功率出力可行曲线分割为m段,m分点记作h1,

…

,h

m+1

。在第m段内,分别对放电、

充电功率出力可行曲线做线性拟合得到常系数和一次系数上述放电、充电功率出力可行曲线可分段线性近似为:

[0222][0223]

其中,充、放电功率出力可行域均为凸区域,即一次线性拟合系数满足其中,充、放电功率出力可行域均为凸区域,即一次线性拟合系数满足

[0224]

图3为本技术实施例的基于锂离子电池电化学模型的功率出力可行域估计方法的另一个流程图。

[0225]

如图3所示,根据设定获取电池环境温度和初始荷电状态,以获得相关电池状态初值,进行锂离子电池电化学模型仿真,以此更新相关电池参数。以所述部分电池参数作为约束对象,通过迭代优化获得最大可行电流值,根据最大可行电流值和仿真计算得到的平均端口电压可获得当前设定下电池最大功率出力可行值。重复上述步骤,获得不同电池环境温度和初始荷电状态下的电池最大功率出力可行值,并以此作为锂离子电池的功率出力可行域。

[0226]

图4为本技术实施例二所提供的一种基于锂离子电池电化学模型的功率出力可行域估计装置的结构示意图。

[0227]

如图4所示,该基于锂离子电池电化学模型的功率出力可行域估计装置,包括:

[0228]

获取模块10,用于获取电池环境温度和初始荷电状态;

[0229]

处理模块20,用于获取电池状态信息,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的电池仿真结果;

[0230]

优化模块30,用于以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值;

[0231]

计算模块40,用于将最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力可行值;

[0232]

循环模块50,用于调整电池环境温度和初始荷电状态,重复调用获取模块、处理模块、优化模块和计算模块,得到不同电池环境温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域。

[0233]

本技术实施例的基于锂离子电池电化学模型的功率出力可行域估计装置,包括获取模块,用于获取电池环境温度和初始荷电状态;处理模块,用于获取电池状态信息,根据电池状态信息和锂离子电池电化学模型仿真,获得预设时间周期内每一时刻的电池仿真结果;优化模块,用于以电池仿真结果作为约束条件,对步骤s2中的仿真过程进行迭代优化,获得预设时间周期内电池端口最大可行电流值;计算模块,用于将最大可行电流值作为输入电池端口的恒电流序列幅度,仿真计算预设时间周期内电池端口电压曲线,根据电池端口电压曲线和恒电流序列幅度,获得电池最大出力功率,将电池最大出力功率作为电池环境温度和初始荷电状态所对应的最大功率出力可行值;循环模块,用于调整电池环境温度和初始荷电状态,重复调用获取模块、处理模块、优化模块和计算模块,得到不同电池环境

温度和初始荷电状态所对应的最大功率出力可行值,获得锂离子电池的功率出力可行域。由此,能够,解决了现有方法锂离子电池功率出力可行域难以准确估计的问题,能够较为全面地反映电池内部状态约束对可行出力功率的影响,同时在长、短时段中不同采样频率下完整地保留了锂离子电池运行特征,实现了根据锂离子电池所处运行状态,更加精确、有效地估计当前电池可行出力功率的目的,为锂离子电池经济、高效、安全运行提供技术支撑,具有重要的现实意义和良好的应用前景。

[0234]

为了实现上述实施例,本技术还提出了一种非临时性计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述实施例的基于锂离子电池电化学模型的功率出力可行域估计方法。

[0235]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0236]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0237]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现定制逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施例所属技术领域的技术人员所理解。

[0238]

在流程图中表示或在此以其他方式描述的逻辑和/或步骤,例如,可以被认为是用于实现逻辑功能的可执行指令的定序列表,可以具体实现在任何计算机可读介质中,以供指令执行系统、装置或设备(如基于计算机的系统、包括处理器的系统或其他可以从指令执行系统、装置或设备取指令并执行指令的系统)使用,或结合这些指令执行系统、装置或设备而使用。就本说明书而言,"计算机可读介质"可以是任何可以包含、存储、通信、传播或传输程序以供指令执行系统、装置或设备或结合这些指令执行系统、装置或设备而使用的装置。计算机可读介质的更具体的示例(非穷尽性列表)包括以下:具有一个或多个布线的电连接部(电子装置),便携式计算机盘盒(磁装置),随机存取存储器(ram),只读存储器(rom),可擦除可编辑只读存储器(eprom或闪速存储器),光纤装置,以及便携式光盘只读存储器(cdrom)。另外,计算机可读介质甚至可以是可在其上打印所述程序的纸或其他合适的介质,因为可以例如通过对纸或其他介质进行光学扫描,接着进行编辑、解译或必要时以其他合适方式进行处理来以电子方式获得所述程序,然后将其存储在计算机存储器中。

[0239]

应当理解,本技术的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件

或固件来实现。如,如果用硬件来实现和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(pga),现场可编程门阵列(fpga)等。

[0240]

本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

[0241]

此外,在本技术各个实施例中的各功能单元可以集成在一个处理模块中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。

[0242]

上述提到的存储介质可以是只读存储器,磁盘或光盘等。尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1