出液孔设计方法、出液孔设计装置、终端设备及存储介质与流程

1.本发明涉及洗涤清扫领域,特别涉及一种出液孔设计方法、出液孔设计装置、终端设备及存储介质。

背景技术:

2.近年来,家用清洁洗地机器人快速发展,越来越多的家庭选择使用洗地机器人。部分洗地机器人包括与地面相互作用的辊刷以及喷水装置,喷水装置向辊刷喷水使其湿润,通过湿润的辊刷来清洁地面。

3.但是,现有的喷水装置在打湿辊刷时,在同一时间段内,辊刷上靠近水流总出口的部分更容易被打湿,辊刷上远离水流总出口的部分不容易被打湿,辊刷的不均匀打湿将导致清洁效率低下,例如,若辊刷某一部分未被打湿,导致清洁面积小,辊刷通常需要往复多次,才能完成清洁工作,清洁效率较低;若辊刷全部被打湿,辊刷上靠近水流总出口的部分水量较多,地面将残留过多的水分,严重时可能导致用户滑倒。

4.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

5.本发明的主要目的是提出一种出液孔设计方法,旨在提高洗地机器人的清洁效率。

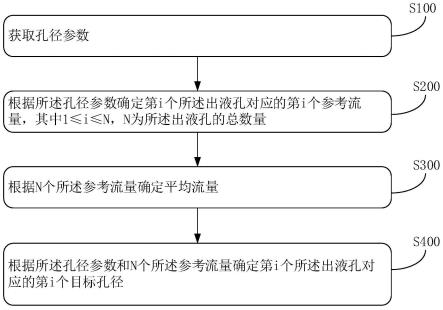

6.为实现上述目的,本发明提出的出液孔设计方法,用于设计位于出液筒体上的各个出液孔,所述出液孔设计方法包括:获取孔径参数;根据所述孔径参数确定第i个所述出液孔对应的第i个参考流量,其中1≤i≤n,n为所述出液孔的总数量;根据n个所述参考流量确定平均流量;根据所述平均流量和所述孔径参数,确定第i个所述出液孔对应的第i个目标孔径。

7.可选地,所述根据所述平均流量和所述孔径参数,确定第i个出液孔对应的第i个目标孔径的步骤,包括:根据所述平均流量和第i个所述参考流量确定第i个孔径调整值;根据第i个所述孔径调整值和所述孔径参数确定第i个所述目标孔径。

8.可选地,所述根据所述平均流量和第i个所述参考流量确定第i个孔径调整值的步骤,包括利用以下公式计算出第i个所述孔径调整值:骤,包括利用以下公式计算出第i个所述孔径调整值:其中d

δi

为第i个所述孔径调整值,qm为所述平均流量,qi为第i个所述参考流量。

9.可选地,所述根据n个所述参考流量确定平均流量的步骤,包括:利用以下公式计算出所述平均流量:其中qm为所述平均流量,qi为第i个所述参考流量。

10.可选地,所述根据第i个所述孔径调整值和所述孔径参数确定第i个所述目标孔径

的步骤包括:利用以下公式确定所述目标孔径:d

′i=d0·dδi

;其中d

′i为第i个所述目标孔径,d0为所述孔径参数,d

δi

为第i个所述孔径调整值。

11.可选地,出液孔设计方法还包括以下步骤:根据第i个所述目标孔径确定第i个所述出液孔对应的第i个实际流量;从n个实际流量中确定最大实际流量和最小实际流量;根据所述最大实际流量和所述最小实际流量确定流量偏差;根据所述最大实际流量和预设倍数确定偏差阈值;若所述流量偏差大于所述偏差阈值,则基于预设的参数调整值调整所述孔径参数,直至所述流量偏差小于等于所述偏差阈值。

12.可选地,所述预设倍数小于0.05。

13.本发明还提出一种出液孔设计装置,用于设计位于出液筒体上的各个出液孔,所述出液孔设计装置包括:孔径获取模块,用于获取孔径参数,其中所述孔径参数包括各个所述出液孔的孔径;流量确定模块,用于根据所述孔径参数确定第i个所述出液孔对应的第i个参考流量,其中1≤i≤n,n为所述出液孔的总数量;孔径确定模块,用于根据n个所述参考流量确定平均流量;所述孔径确定模块还用于根据所述平均流量和所述孔径参数,确定第i个所述出液孔对应的第i个目标孔径。

14.本发明还提出一种终端设备,所述终端设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的出液孔设计程序,所述出液孔设计程序配置为实现上述出液孔设计方法的步骤。

15.本发明还提出一种存储介质,所述存储介质上存储有出液孔设计程序,所述出液孔设计程序被处理器执行时实现上述出液孔设计方法的步骤。

16.本发明的技术方案通过将出液孔设计方法设置为包括:获取孔径参数,其中孔径参数包括各个出液孔的孔径;根据孔径参数确定第i个出液孔对应的第i个参考流量,其中1≤i≤n,n为出液孔的总数量;根据n个所述参考流量确定平均流量;根据平均流量和孔径参数,确定第i个出液孔对应的第i个目标孔径;出液孔设计方法能够使各个出液孔在对应的目标孔径下的输出流量更均匀,有利于提高对应的辊刷沿轴向的湿润均匀程度,使辊刷在轴向长度范围内更均匀地去除脏污,避免在轴向长度范围内形成局部残留水分,减少人员滑倒的风险,提高洗地机器人的清洁效率。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

18.图1为本发明终端设备一实施例涉及的硬件运行环境的结构图。

19.图2为本发明出液孔设计装置一实施例的结构示意图。

20.图3为本发明出液孔设计方法一实施例对应的出液筒体的结构图。

21.图4为本发明出液孔设计方法一实施例的步骤示意图。

22.图5为本发明出液孔设计方法另一实施例的步骤示意图。

23.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

26.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,若全文中出现的“和/或”或者“及/或”,其含义包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

27.申请人经研究发现,部分洗地机器人设置有和辊刷并排设置的出液筒体1(参照图3),出液筒体1包括容纳腔、进液孔12(图3中进液孔12在背侧而受到遮挡,图中仅示出了进液孔12的位置)和出液孔11,容纳腔沿出液筒体1的轴向方向延伸设置,n个(本实施例中为8个)出液孔11排列在出液筒体1的同一母线上;进液孔12的轴向两侧均设有至少两个出液孔11,位于进液孔12的一侧的所有出液孔11合称为第一孔组,位于进液孔12的另一侧的所有出液孔11合称为第二孔组;出液孔设计方法用于同时设计第一孔组和第二孔组。

28.在第一孔组、第二孔组中,进液孔12和出液孔11沿出液筒体1的轴向方向依次设置,从而出液筒体1通过出液孔11将容纳腔中的水、清洁液等液体沿轴向喷到辊刷上;辊刷之所以需要往复多次,才能完成清洁工作,是因为出液孔11的出液流量不均匀,导致辊刷的湿润程度不均匀,辊刷的湿度通常是沿轴向远离进液孔12的方向降低;洗地机器人通常是以最靠近进液孔12处为基准设计流量,避免辊刷最湿润处残留水分,此时远离进液孔12处的辊刷部分湿润度偏低,导致灰尘等脏污的清除效率偏低,导致辊刷需要往复多次,才能完成清扫。

29.需要说明的是,在对该类型的出液筒体1设计出液孔11时,常用的方式为根据泊萧叶定律,即来确定出液孔11的孔径,其中qi为第i个出液孔11的流量,

△

p为出液孔11两侧的压力差,di为第i个出液孔11的孔径,μ为液体的动力粘度;l为出液孔11到进液孔12的轴向长度;即通过设定出液孔11的流量qi、仿真计算得到出液孔11两侧的压力差

△

p、设定液体的动力粘度μ、出液孔11到进液孔12的轴向长度l后,根据泊萧叶定律反算得到出液孔11的孔径di。由于仿真软件越来越强大,人们也越来越倾向于通过仿真计算得到出液孔11两侧的压力差

△

p,进而完成出液孔11的孔径di的设计。但在仿真计算得到出液孔11两侧的压力差

△

p的过程中,增大了仿真计算量,导致设计得到的各出液孔11的孔径di后,出液筒体1上各出液孔11的流量均匀程度仍有待提升,即对应的辊刷的湿润均匀程度有待提升,洗地机器人的清洁效率仍有待提升。

30.根据上述研究,本发明对应提出终端设备、存储介质、出液孔设计装置和出液孔设计方法,具体如下。

31.参照图1,图1为终端设备一实施例涉及的硬件运行环境的结构图。

32.如图1所示,该终端设备可以包括:处理器1001,例如中央处理器(central processing unit,cpu)。该终端设备还可以包括通信总线1002、用户接口1003、网络接口1004、存储器1005。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard);可选地,用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如无线保真(wireless fidelity,wi-fi接口)。存储器1005可以是高速的随机存取存储器(random access memory,ram存储器),也可以是稳定的非易失性存储器(non-volatile memory,nvm),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

33.本领域技术人员可以理解,图1中示出的结构并不构成对终端设备的限定,终端设备可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

34.如图1所示,作为存储介质的存储器1005中可以包括操作系统、数据存储模块、网络通信模块、用户接口模块以及出液孔设计程序。

35.如图2、图3所示,出液孔设计装置,用于设计位于出液筒体1上的各个出液孔11,出液孔设计装置包括:孔径获取模块,用于获取孔径参数;流量确定模块,用于根据孔径参数确定第i个出液孔11对应的第i个参考流量,其中1≤i≤n,n为出液孔11的总数量;孔径确定模块,用于根据n个参考流量确定平均流量;孔径确定模块还用于根据平均流量和孔径参数,确定第i个出液孔11对应的第i个目标孔径。出液孔设计装置能够用于使各个出液孔11在对应的目标孔径下的输出流量更均匀,有利于提高对应的辊刷沿轴向的湿润均匀程度,避免远离进液孔12处的辊刷部分湿润度偏低,避免导致灰尘等脏污的清除效率偏低,使辊刷在轴向长度范围内更均匀地去除脏污;换言之,能够在使远离进液孔处12的部分辊刷湿度足够而高效清除脏污时,避免在轴向长度范围内形成局部残留水分,特别是靠近进液孔12处,减少人员滑倒的风险,提高洗地机器人的清洁效率。此外,通过获取参考流量的方式,而不是直接通过仿真计算得到出液孔两侧的压力差,减少了仿真计算量,并使出液筒体1上各出液孔11的流量更均匀,对应的辊刷的湿润程度更均匀,洗地机器人的清洁效率更高。

36.进一步作为可选的实施方式,流量确定模块还用于根据第i个目标孔径确定第i个出液孔11对应的第i个实际流量;出液孔设计装置还与调整模块相对应,调整模块可设置为终端设备的一部分,调整模块用于从n个实际流量中确定最大实际流量和最小实际流量、根据最大实际流量和最小实际流量确定流量偏差、根据最大实际流量和预设倍数确定偏差阈值;若流量偏差大于偏差阈值,则调整模块基于预设的参数调整值调整孔径参数,直至流量偏差小于等于偏差阈值。其中,预设倍数小于等于0.05。进一步而言,预设倍数可设置为小于等于0.03。若流量偏差大于偏差阈值,则调整模块基于预设的参数调整值调整孔径参数,直至流量偏差小于等于偏差阈值,能够让调整后再次获得的目标孔径使出液筒体的出液更均匀。

37.如图1所示,网络接口1004主要用于与其他设备进行数据通信;用户接口1003主要用于与用户进行数据交互;本发明中的处理器1001、存储器1005可以设置在终端设备中,终

端设备通过处理器1001调用存储器1005中存储的出液孔设计程序,即该存储介质上存储有出液孔设计程序,出液孔设计程序被处理器1001执行时实现后续以下出液孔设计方法的步骤。

38.本发明实施例提供的出液孔设计方法,参照图4,图4为本发明出液孔设计一实施例的步骤图。

39.本实施例中的出液孔设计方法用于设计位于出液筒体1上的出液孔11;如图4所示,出液孔设计方法,用于设计位于出液筒体1上的各个出液孔11,出液孔设计方法包括:

40.步骤s100,获取孔径参数。

41.在本实施例中,孔径参数可以是用户预先设置好的一个定值,例如,下文表格中的2mm的孔径值,该预先设置好的一个定值可以存储在预定位置,在设计各个出液孔的大小时,可以从预定位置获取孔径参数;也可以是用户实时设置的一个定值,在设计各个出液孔的大小时,用户实时输入一个定值,计算机获取用户输入一个定值。

42.步骤s200,根据孔径参数确定第i个出液孔11对应的第i个参考流量,其中1≤i≤n,n为出液孔11的总数量。

43.各个出液孔11的参考流量可基于孔径参数以仿真计算的方式获得,也可以按孔径参数实体制造得到出液筒体1后,经过实际测量获得。

44.步骤s300,根据n个参考流量确定平均流量。

45.平均流量可设置为算数平均值或加权平均值。

46.步骤s400,根据平均流量和孔径参数,确定第i个出液孔11对应的第i个目标孔径。

47.出液孔设计方法可以使各个出液孔11在对应的目标孔径下的输出流量更均匀,有利于提高对应的辊刷沿轴向的湿润均匀程度,避免远离进液孔12处的辊刷部分湿润度偏低,避免导致灰尘等脏污的清除效率偏低,使辊刷在轴向长度范围内更均匀地去除脏污;换言之,能够在使远离进液孔12处的部分辊刷湿度足够而高效清除脏污时,避免在轴向长度范围内形成局部残留水分,特别是靠近进液孔12处,减少人员滑倒的风险,提高洗地机器人的清洁效率。

48.具体而言,根据平均流量和孔径参数,确定第i个出液孔对应的第i个目标孔径的步骤,包括:根据平均流量和第i个参考流量确定第i个孔径调整值;根据第i个孔径调整值和孔径参数确定第i个目标孔径。

49.根据平均流量和第i个参考流量确定第i个孔径调整值的步骤,包括:根据平均流量与第i个参考流量之比,确定第i个孔径调整值;根据平均流量与第i个参考流量之比,确定第i个孔径调整值的步骤,包括:根据平均流量与第i个参考流量之比的四分之一次方,确定第i个孔径调整值;根据平均流量与第i个参考流量之比的四分之一次方,确定第i个孔径调整值的步骤,包括:利用以下公式计算出第i个孔径调整值:其中d

δi

为第i个孔径调整值,qm为平均流量,qi为第i个参考流量。

50.根据n个参考流量确定平均流量的步骤,包括:利用以下公式计算出平均流量:即采用算术平均值;其中qm为平均流量,qi为第i个出液孔11的参考流量。

51.根据第i个孔径调整值和孔径参数确定第i个目标孔径的步骤包括:利用以下公式确定目标孔径:d

′i=d0·dδi

;其中d

′i为第i个目标孔径,d0为孔径参数,第i个出液孔11的孔径设置值即为d0,d

δi

为第i个孔径调整值。

52.本实施例的出液孔设计方法的原理为,通过将孔径参数下的第i个出液孔11的流量qi设为将孔径参数下的各个出液孔11的流量qi的平均流量qm设为目标流量,即n为出液孔11的总数量;其中,

△

p为出液孔11两侧的压力差,d0、d

′i分别为出液孔11的孔径参数和第i个目标孔径,μ为液体的动力粘度;l为出液孔11到进液孔12的轴向长度。

53.此时,可设定各个出液孔11在孔径调整前后到进液孔12的距离不变,或者说各个出液孔11的位置保持不变,通过设定出液孔11的流量变化导致的压差变化为零,即设定

△

pi=

△

p

′i;并按上述将各个孔径参数对应的第i个出液孔11的流量qi所对应的平均流量qm设为目标流量,此时将上述式1和式2直接相比,省去压力差

△

p的仿真计算量。

54.综上,将上述式1和式2直接相比后,得出本出液孔设计方法中目标孔径d

′i的确定方式为其中,孔径调整值n代表出液孔11的数量。

55.本实施例的出液孔设计方法通过获取参考流量的方式,而不是直接通过仿真计算得到出液孔两侧的压力差

△

p,减少了仿真计算量,使出液筒体1上各出液孔11的流量更均匀,对应的辊刷的湿润程度更均匀,洗地机器人的清洁效率更高。

56.进一步作为可选的实施方式,在获得目标孔径后,根据预设对应关系对目标孔径进行微调。如预设规则设置为,若与整数值(以毫米为单位)的差值的绝对值小于0.01mm,则取整,否则按四舍五入对小数部分保留两位有效数字。若包含第一孔组和第二孔组,第一孔组的出液孔11和第二孔组的出液孔11以进液孔12分别对称,则第二孔组的孔径值按照第一孔组的孔径值。

57.采用本实施例的具体设计实例如下表所示。参照图3,其中孔口1至4为第一孔组,孔口5至8为第二孔组,第一孔组的出液孔11和第二孔组的出液孔11以进液孔12分别对称。

[0058][0059]

进一步作为可选的实施方式,如图5所示,与上述实施例有所不同的是,出液孔设计方法还包括以下步骤:s500,根据第i个所述目标孔径确定第i个所述出液孔对应的第i个

实际流量;即获得目标孔径后,将目标孔径作为新的孔径参数,再次去获得出液孔11对应的流量。从n个实际流量中确定最大实际流量和最小实际流量;根据所述最大实际流量和所述最小实际流量确定流量偏差,可以设置为:流量偏差=最大实际流量-最小实际流量;根据最大实际流量和预设倍数确定偏差阈值,可以设置为:偏差阈值=最大实际流量

×

预设倍数;若所述流量偏差大于所述偏差阈值,则基于预设的参数调整值(如按1%的变化比例依次递增或递减)调整所述孔径参数,直至所述流量偏差小于等于所述偏差阈值。其中,预设倍数小于等于0.05;进一步而言,预设倍数可设置为小于等于0.03。若流量偏差大于偏差阈值,则调整模块基于预设的参数调整值调整孔径参数,直至流量偏差小于等于偏差阈值,能够在根据实际流量的情况调整孔径参数后,让调整后再次获得的目标孔径使出液筒体的出液更均匀。即按照图4所示的出液孔设计方法所得出的出液孔,在一定程度上提高了使各个出液孔11的输出流量的均匀程度;若需要精益求精,本实施例则通过考评初次获得的目标孔径,提供了进一步提高的方式。

[0060]

由于本实施例中的出液孔设计装置、终端设备、存储介质采用了上述出液孔设计方法所有实施例的全部技术方案的对应方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

[0061]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1