一种蒸汽供热系统动态建模仿真方法及系统

1.本发明属于蒸汽供热系统动态建模仿真领域,具体涉及一种蒸汽供热系统动态建模仿真方法及系统。

背景技术:

2.相较于热水供热,蒸汽供热系统具有供量大、品位高、距离长的优势,其广泛地作为主要能源和重要物料参与了工业企业的生产过程,从而承担了工业供热需求。但蒸汽供热也具有波动大、难以预测的缺点,为蒸汽供热系统的运行调度带来了很大的挑战。建立蒸汽供热系统的物理模型并获得精确结果是获取其动态演化过程的重要基础。

3.目前,蒸汽供热系统的建模研究都集中在稳态模型及化工场景中的设备上,缺少对蒸汽输运网络动态演化过程的关注。同时,相较于天然气、热水、压缩空气等能流介质,蒸汽的压力、流量、温度在输运过程中时刻发生变化,其质量、动量、能量方程高度耦合,难以求解。因此,需要建立蒸汽供热系统的动态建模仿真模型并设计相应的高效求解方法以获得蒸汽供热系统的动态演化特性,为蒸汽供热系统乃至工业供能系统的运行调度提供支撑。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供一种蒸汽供热系统动态建模仿真方法及系统,本发明能够实现考虑蒸汽网络动态特性的蒸汽供热系统动态建模,为蒸汽供热系统及工业供能系统的运行调度提供支撑。

5.本发明采用以下技术方案实现:

6.步骤s1,建立一维蒸汽管道动态流动模型并简化;

7.步骤s2,利用函数空间变换法获得一维蒸汽管道动态流动模型的解析解;

8.步骤s3,基于网络拓扑结构和设备特性建立蒸汽供热系统的动态仿真模型;

9.步骤s4,对蒸汽供热系统的动态仿真模型迭代求解获得仿真结果。

10.在步骤s1的建立一维蒸汽管道动态流动模型并简化中:

11.步骤s11,建立一维蒸汽管道动态流动模型

[0012][0013]

式中,ρ为蒸汽密度,kg/m3;t为时间,s;v为蒸汽流速,m/s;p为压力,pa;g为重力加

速度,m/s2;θ为管道倾斜度,

°

;λ为管道摩擦系数;d为管道直径,m;h为蒸汽焓,j/kg;k为散热系数,w/(m2·

k);t为蒸汽温度,℃;tr为环境温度,℃。第一个方程为质量守恒方程,第二个方程为动量守恒方程,第三个方程为能量守恒方程,第四、五个方程为物性方程。

[0014]

步骤s12,简化一维蒸汽管道动态流动模型

[0015]

基于以下假设,简化一维蒸汽管道动态流动模型:

[0016]

(1)蒸汽供热系统供应蒸汽为过热蒸汽,在输运过程中无冷凝。因此,蒸汽可视为单相可压缩流体。

[0017]

(2)蒸汽的输运流速远小于声速,因此动量方程中的对流项可忽略。

[0018]

(3)蒸汽管道布置方式为水平的架空或直埋,动量、能量方程中的管道倾斜产生的阻力项可忽略。

[0019]

(4)对动量方程中阻力项的速度平方项进行线性化处理

[0020][0021]

式中,vs为蒸汽流速基值,取历史工况值,m/s;δv为蒸汽实际流速相对于基值的波动量。在计算过程中,迭代更新vs,以使vs更接近于蒸汽实际流速。

[0022]

(5)引入流量的定义来简化方程

[0023]

g=ρva

[0024]

式中,g为流量,kg/s;a为管道截面面积,m2。

[0025]

(6)蒸汽在运行调度过程中一般采用量调节的方式,蒸汽热源出口处的温度变化很小,可以忽略不计。同时,不考虑蒸汽输运过程中的散热。基于此,假设蒸汽供热系统中蒸汽的温度固定为参考温度,即在动态输运过程中蒸汽温度不发生变化。参考温度用蒸汽热源和用户的加权平均值计算得到

[0026][0027]

式中:ci为蒸汽比热容,j/(kg

·

k);gi为第i个用户或蒸汽热源的流量,kg/s;ti为第i个用户或蒸汽热源的温度,k;ns为蒸汽热源数量;nu为用户数量;

[0028]

(7)蒸汽运行工况包括低压、中压和高压。在任一运行工况下,蒸汽可视为理想气体,则其状态方程描述为

[0029]

p=ρrgtb[0030]

其气体常数计算方法为

[0031][0032]

基于上述简化,蒸汽在输运过程中的能量变化被忽略。将流量g和压力p作为质量、动量方程中的变量,则一维蒸汽动态流动方程简化为

[0033][0034]

在步骤s2的利用函数空间变换法获得蒸汽管道动态流动模型的解析解中:

[0035]

利用函数空间变换法将蒸汽管道动态流动模型从时域转换至频域,使描述蒸汽流动的偏微分方程组转变成常微分方程组。函数空间变换法包括傅里叶变换和拉普拉斯变换。这里以傅里叶变换为例介绍。

[0036]

利用傅里叶变换对步骤s1中简化后的一维蒸汽动态流动方程进行变换,得到单个频率下的方程组

[0037][0038]

式中,j为虚数单位;w为频率;

[0039]

根据流量和压力的边界条件g0和p0求解上述常微分方程组获得管道内流量和压力的分布的解析解

[0040][0041]

式中,l为位置。

[0042]

在步骤s3的基于网络拓扑结构和设备特性建立蒸汽供热系统动态仿真模型中:

[0043]

步骤s31,建立网络拓扑结构

[0044]

根据图论,定义两个关联矩阵描述流体拓扑结构

[0045][0046][0047]

[0048][0049]

式中,a为节点-支路关联矩阵;n为节点数;m为支路数;a

nm

为节点n和支路m的关联系数;b为环路关联矩阵;s为环路数;b

sm

为管道s和环路的关系。

[0050]

ag

nt

+g

net

=0

[0051]

式中,gn为管道流量向量,kg/s;g

net

为管道净流量向量,kg/s。

[0052]

bpn=0

[0053]

式中,pn为管道净压降向量,pa。

[0054]

步骤s32,建立设备模型

[0055]

蒸汽供热系统中的蒸汽生产设备包括燃气锅炉和热电联产机组。燃气锅炉的产汽量和燃气量相关

[0056]ggb

(t)=c

gb

(t)η

gb

[0057]

式中,g

gb

(t)为燃气锅炉的产汽量,kg/s;c

gb

(t)为燃气锅炉的天然气消耗量,kg/s;η

gb

为燃气锅炉的运行效率。

[0058]

热电联产机组消耗的燃料可能是煤也可能是天然气,在产蒸汽的同时也产电

[0059]gchp

(t)=c

chp

(t)η

chp

[0060]

式中,g

chp

(t)为热电联产机组的产汽量,kg/s;c

chp

(t)为热电联产机组的天然气消耗量或煤炭消耗量,kg/s;η

chp

为热电联产机组的运行效率,对于燃煤和燃气两种热电联产机组而言,其运行效率不同。

[0061]

步骤s33,在步骤s2获得的流量和压力分布解析解的基础上,结合步骤s31中的网络拓扑结构和步骤s32中的设备模型即可建立蒸汽供热系统动态仿真模型。

[0062]

在步骤s4的对蒸汽供热系统的动态仿真模型迭代求解获得仿真结果中:

[0063]

步骤s41,对原始的蒸汽供热系统数据进行预处理,删除重复值并用插值方法填补缺失值;

[0064]

步骤s42,根据蒸汽供热系统数据确定蒸汽的运行工况,计算其气体常数;并根据蒸汽热源和用户的温度计算参考温度;同时,基于输入数据计算求解时间和截断频率;利用函数空间变换法将时域下的输入数据转变到频域下;

[0065]

为区别于蒸汽供热系统实际运行时间,定义求解时间为输入动态仿真模型的数据时间长度

[0066]

τ=τ

tf

+τ

st

[0067]

式中,τ为求解时间,s;τ

tf

为在运行时间首端和末端补充的稳态运行时间,s;τ

st

为运行时间,s。将运行时间延长至求解时间,能够保证求解结果的完整性和平稳性。在运行时间首端和末端补充数据时,分别采用首端和末端的真实数据作为稳态运行工况,将其延长τ

tf

/2长度。在最终结果输出时,去除首端和末端的稳态运行时长即可获得运行时间内的求解结果。

[0068]

在频域中,蒸汽供热系统运行数据的大量的信息保留在少数频率中。因此,为提升计算效率,定义截断频率作为求解中的频率分量数

[0069][0070]

式中,f

tr

为截断频率;f

tr,i

为第i个输入数据的截断频率;为第i个输入数据的第j个频率分量;为第i个输入数据的第j个频率分量的幅值;ε为截断误差。

[0071]

截断频率取所有输入数据截断频率的最大值,能够保证仿真模型的求解精度。ε是控制求解精度和求解效率的参数。

[0072]

步骤s43,计算蒸汽速度基值,并对蒸汽供热系统在单个频域下的流量和压力分布进行求解;

[0073]

步骤s44,通过函数空间反变换法将频域下多个频率分量的求解结果叠加并转换到时域下,获得流量和压力分布结果;

[0074]

步骤s45,判断迭代出口条件,如果未达到则进入下一次迭代,修改蒸汽速度基值,重复步骤s43~s45;如果达到就将结果转换到运行时间下的结果进行输出。将蒸汽流速基值误差作为迭代出口条件。蒸汽流速基值作为动态仿真模型求解中的重要参数,仅通过历史条件给定将严重影响求解精度。因此,在动态仿真模型求解计算过程中需不断修正蒸汽流速基值

[0075][0076]

式中,为第i次迭代中蒸汽流速基值,m/s;avi为动态仿真模型求解管道流速结果的平均值;为迭代误差。

[0077]

迭代出口条件为迭代误差满足设定的允许误差或迭代次数达到设定次数。

[0078]

动态仿真模型求解模块计算求解时间和截断频率,并对蒸汽供热系统动态仿真模型进行求解,根据迭代出口条件判断计算是否结束。求解结束后输出运行时间内的求解结果。

[0079]

本发明还提供一种蒸汽供热系统动态建模仿真系统,所述系统包括数据预处理模块、蒸汽供热系统动态建模模块、动态仿真模型求解模块;将上述模块分别进行模块封装,建立数据传输通道;

[0080]

数据预处理模块处理输入的蒸汽供热系统原始运行数据,删除重复值并用插值方法填补缺失值,确保数据的完整性;同时读取蒸汽供热系统结构数据,并将其传输给蒸汽供热系统动态建模模块;

[0081]

蒸汽供热系统动态建模模块根据蒸汽供热系统结构数据基于网络拓扑结构和设备特性建立动态仿真模型,并将建立的动态仿真模型传输给动态仿真模型求解模块;

[0082]

动态仿真模型求解模块计算求解时间和截断频率,并对蒸汽供热系统动态仿真模型进行求解,根据迭代出口条件判断计算是否结束;求解结束后输出运行时间内的求解结果。

[0083]

本发明的有益效果是:

[0084]

本发明建立了一种蒸汽供热系统动态建模仿真方法及系统,基于质量、动量、能量守恒方程建立了蒸汽管道动态流动模型,并基于利用参考温度、阻力项线性化和理想气体假设简化了模型,利用函数空间变换法获得解析解;基于蒸汽网络拓扑结构和设备特性将蒸汽管道动态流动模型拓展为蒸汽供热系统动态仿真模型,利用迭代法求解了模型获得了蒸汽供热系统的动态演化过程。本发明能够预测蒸汽供热系统的动态演化,为蒸汽供热系统乃至工业供能系统的运行调度提供支撑。

附图说明

[0085]

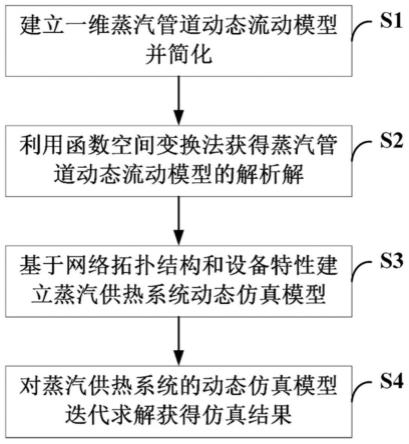

图1为本发明的蒸汽供热系统动态建模及求解流程图;

[0086]

图2为某蒸汽供热系统结构图;

[0087]

图3为某蒸汽供热系统蒸汽热源动态仿真结果对比图;

[0088]

图4为某蒸汽供热系统动态仿真误差概率密度及其分布累积曲线图。

具体实施方式

[0089]

为了使本发明的内容更容易被清楚地理解,下面结合具体实例和附图对本发明的技术方案做进一步介绍。如图1所示,本发明的技术方法包括4个步骤:

[0090]

步骤s1,建立一维蒸汽管道动态流动模型并简化;

[0091]

步骤s2,利用函数空间变换法获得一维蒸汽管道动态流动模型的解析解;

[0092]

步骤s3,基于网络拓扑结构和设备特性建立蒸汽供热系统的动态仿真模型;

[0093]

步骤s4,对蒸汽供热系统的动态仿真模型迭代求解获得仿真结果。

[0094]

下面结合图2所示的拓扑结构的蒸汽供热系统对本发明进行进一步介绍。选取其在12月某日的运行工况作为研究案例。

[0095]

在步骤s1的建立一维蒸汽管道动态流动模型并简化中:

[0096]

步骤s11,建立一维蒸汽管道动态流动模型

[0097][0098]

式中,ρ为蒸汽密度,kg/m3;t为时间,s;v为蒸汽流速,m/s;p为压力,pa;g为重力加速度,m/s2;θ为管道倾斜度,

°

;λ为管道摩擦系数;d为管道直径,m;h为蒸汽焓,j/kg;k为散热系数,w/(m2·

k);t为蒸汽温度,℃;tr为环境温度,℃。第一个方程为质量守恒方程,第二个方程为动量守恒方程,第三个方程为能量守恒方程,第四、五个方程为物性方程。

[0099]

步骤s12,简化一维蒸汽管道动态流动模型

[0100]

基于以下假设,简化一维蒸汽管道动态流动模型:

[0101]

(1)蒸汽供热系统供应蒸汽为过热蒸汽,在输运过程中无冷凝。因此,蒸汽可视为

单相可压缩流体。

[0102]

(2)蒸汽的输运流速远小于声速,因此动量方程中的对流项可忽略。

[0103]

(3)蒸汽管道布置方式为水平的架空或直埋,动量、能量方程中的管道倾斜产生的阻力项可忽略。

[0104]

(4)对动量方程中阻力项的速度平方项进行线性化处理

[0105][0106]

式中,vs为蒸汽流速基值,取历史工况值,m/s;δv为蒸汽实际流速相对于基值的波动量。在计算过程中,迭代更新vs,以使vs更接近于蒸汽实际流速。

[0107]

(5)引入流量的定义来简化方程

[0108]

g=ρva

[0109]

式中,g为流量,kg/s;a为管道截面面积,m2。

[0110]

(6)蒸汽在运行调度过程中一般采用量调节的方式,蒸汽热源出口处的温度变化很小,可以忽略不计。同时,不考虑蒸汽输运过程中的散热。基于此,假设蒸汽供热系统中蒸汽的温度固定为参考温度,即在动态输运过程中蒸汽温度不发生变化。参考温度用蒸汽热源和用户的加权平均值计算得到

[0111][0112]

式中:ci为蒸汽比热容,j/(kg

·

k);gi为第i个用户或蒸汽热源的流量,kg/s;ti为第i个用户或蒸汽热源的温度,k;ns为蒸汽热源数量;nu为用户数量;

[0113]

(7)蒸汽运行工况包括低压、中压和高压。在任一运行工况下,蒸汽可视为理想气体,则其状态方程描述为

[0114]

p=ρrgtb[0115]

其气体常数计算方法为

[0116][0117]

基于上述简化,蒸汽在输运过程中的能量变化被忽略。将流量g和压力p作为质量、动量方程中的变量,则一维蒸汽动态流动方程简化为

[0118][0119]

在步骤s2的利用函数空间变换法获得蒸汽管道动态流动模型的解析解中:

[0120]

利用函数空间变换法将蒸汽管道动态流动模型从时域转换至频域,使描述蒸汽流动的偏微分方程组转变成常微分方程组。函数空间变换法包括傅里叶变换和拉普拉斯变换。这里以傅里叶变换为例介绍。

[0121]

利用傅里叶变换对步骤s1中简化后的一维蒸汽动态流动方程进行变换,得到单个频率下的方程组

[0122][0123]

式中,j为虚数单位;w为频率;

[0124]

根据流量和压力的边界条件g0和p0求解上述常微分方程组获得管道内流量和压力的分布的解析解

[0125][0126]

式中,l为位置。

[0127]

在步骤s3的基于网络拓扑结构和设备特性建立蒸汽供热系统动态仿真模型中:

[0128]

根据图论,定义两个关联矩阵描述流体拓扑结构

[0129][0130][0131][0132][0133]

式中,a为节点-支路关联矩阵;n为节点数;m为支路数;a

nm

为节点n和支路m的关联系数;b为环路关联矩阵;s为环路数;b

sm

为管道s和环路的关系。

[0134]

ag

nt

+g

net

=0

[0135]

式中,gn为管道流量向量,kg/s;g

net

为管道净流量向量,kg/s。

[0136]

bpn=0

[0137]

式中,pn为管道净压降向量,pa。

[0138]

在图2的案例中,蒸汽热源的出口流量直接给定,无需通过煤耗量进行计算。因此,

在步骤s2获得的流量和压力分布解析解的基础上,结合步骤s31中的网络拓扑结构即可建立蒸汽供热系统动态仿真模型。

[0139]

在步骤s4的对蒸汽供热系统的动态仿真模型迭代求解获得仿真结果中:

[0140]

步骤s41,对原始的蒸汽供热系统数据进行预处理,删除重复值并用插值方法填补缺失值;

[0141]

步骤s42,根据蒸汽供热系统数据确定蒸汽的运行工况,计算其气体常数;并根据蒸汽热源和用户的温度计算参考温度;同时,基于输入数据计算求解时间和截断频率;利用函数空间变换法将时域下的输入数据转变到频域下;

[0142]

为区别于蒸汽供热系统实际运行时间,定义求解时间为输入动态仿真模型的数据时间长度

[0143]

τ=τ

tf

+τ

st

[0144]

式中,τ为求解时间,s;τ

tf

为在运行时间首端和末端补充的稳态运行时间,s;τ

st

为运行时间,s。将运行时间延长至求解时间,能够保证求解结果的完整性和平稳性。在运行时间首端和末端补充数据时,分别采用首端和末端的真实数据作为稳态运行工况,将其延长τ

tf

/2长度。在最终结果输出时,去除首端和末端的稳态运行时长即可获得运行时间内的求解结果。对于图2中采用的工况运行时间为10小时,计算其求解时间为10小时10分钟。

[0145]

在频域中,蒸汽供热系统运行数据的大量的信息保留在少数频率中。因此,为提升计算效率,定义截断频率作为求解中的频率分量数

[0146][0147]

式中,f

tr

为截断频率;f

tr,i

为第i个输入数据的截断频率;为第i个输入数据的第j个频率分量;为第i个输入数据的第j个频率分量的幅值;ε为截断误差。

[0148]

截断频率取所有输入数据截断频率的最大值,能够保证仿真模型的求解精度。ε是控制求解精度和求解效率的参数。在图2的案例中,截断误差取为0.01%,其截断频率个数为120.

[0149]

步骤s43,计算蒸汽速度基值,并对蒸汽供热系统在单个频域下的流量和压力分布进行求解;

[0150]

步骤s44,通过函数空间反变换法将频域下多个频率分量的求解结果叠加并转换到时域下,获得流量和压力分布结果;

[0151]

步骤s45,判断迭代出口条件,如果未达到则进入下一次迭代,修改蒸汽速度基值,重复步骤s43~s45;如果达到就将结果转换到运行时间下的结果进行输出。

[0152]

将蒸汽流速基值误差作为迭代出口条件。蒸汽流速基值作为动态仿真模型求解中的重要参数,仅通过历史条件给定将严重影响求解精度。因此,在动态仿真模型求解计算过程中需不断修正蒸汽流速基值

[0153][0154]

式中,为第i次迭代中蒸汽流速基值,m/s;avi为动态仿真模型求解管道流速结果的平均值;为迭代误差。

[0155]

迭代出口条件为迭代误差满足设定的允许误差或迭代次数达到设定次数。在图2的案例中,迭代允许误差取为0.1,最大迭代次数取为100.

[0156]

基于上述步骤,可以获得图2所示案例的动态仿真结果,并将其与实际运行数据进行对比。图3展示的是热源出口流量的对比结果。为了方便显示,在图3中展示的相对误差为相对误差的绝对值。图4为整体仿真误差结果。仿真结果误差整体控制在5%以内,主要分布在[-3%,2%]内,符合工业蒸汽动态仿真的需求。通过图2的案例证明了本发明提出的蒸汽供热系统动态仿真模型的有效性。

[0157]

其中相对误差计算公式为

[0158][0159]

式中:σ为相对误差;yr为实际运行数据;ys为动态模型仿真数据。

[0160]

本发明方法通过建立蒸汽供热系统动态仿真模型预测模拟蒸汽供热系统的动态演化过程,为其运行调度提供支撑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1