一种涡轮叶片梯形波热机械疲劳试验寿命预测方法与流程

1.本发明涉及的是一种燃气轮机,具体地说是燃气轮机涡轮叶片。

背景技术:

2.燃气轮机是将高温、高压燃烧气体的热能转化为机械能的一种旋转机械装置,涡轮转子是将燃气热能转化为动能并进行功率和扭矩输出的重要部件,其工作在高温、高转速环境下,转子转速高达10000rpm,高压涡轮叶片工作温度在700℃以上,工作环境十分恶劣。如何评估涡轮叶片的寿命就显得尤为重要,为了准确评估涡轮叶片寿命,一般在部件试验中进行热机复合疲劳试验进行摸底,由于热机疲劳试验复杂,疲劳试验周期长,试验费用昂贵,因此如何寻找一种方法对试验结果进行预测就很有意义。

3.目前针对涡轮叶片所做的热机械疲劳试验,一般采取三角波或者梯形波形式,由于大多数采取电感加热法,升温降温需要时间,过快会造成较高的热应力,因此升温降温过程时长占了试验总时长的大多数,这对于在高温下工作的材料的持久寿命有较大影响。

技术实现要素:

4.本发明的目的在于提供考虑蠕变持久与低循环交互作用的一种涡轮叶片梯形波热机械疲劳试验寿命预测方法。

5.本发明的目的是这样实现的:

6.本发明一种涡轮叶片梯形波热机械疲劳试验寿命预测方法,其特征是:

7.(1)确定材料常数e、σ'f、b、ε'f、c、k'、n',持久热强参数综合曲线方程系数a0、a1、a2、a3;

8.(2)将热机械疲劳损伤d

tmf

划分为低周疲劳损伤d

lcf

,蠕变损伤;

9.(3)确定名义应力谱,峰值名义应力谷值名义应力a为考核截面的面积;

10.(4)确定名义应变谱,峰值名义应变谷值名义应变

11.(5)确定名义应力范围δσn=σ

n1-σ

n2

;

12.(6)确定名义应变范围δεn=ε

n1-ε

n2

;

13.(7)确定应力集中系数,通过有限元计算获得考核截面最大应力与截面平均应力的比值作为应力集中系数的近似值;

14.(8)根据材料的循环应力-应变曲线确定真实峰值应力σ1、真实峰值应变ε1:

15.[0016][0017]

(9)根据材料的迟滞回线确定真实应力范围δσ、真实应变范围δε:

[0018][0019][0020]

(10)确定恒幅加载低循环疲劳寿命n

*

:

[0021]

选取修正morrow平均应力方程或者swt参数模型进行迭代计算;

[0022]

式中,平均应力

[0023]

(11)确定恒幅加载低循环疲劳单循环累积损伤

[0024]

(12)由材料参数获得持久热强参数综合曲线方程

[0025]

(13)确定加载、卸载阶段的应力水平为温度水平为高温保载温度t1;高温保载阶段应力水平为σ1,温度水平为高温保载温度t1;

[0026]

(14)确定梯形波温度加载、高温保持、温度卸载阶段叶片持久断裂时间tr1、tr2、tr3:

[0027][0028]

式中,p

lm1

=t

f1

(lgt

r1

+c);

[0029][0030]

式中,p

lm2

=t

f2

(lgt

r2

+c);

[0031][0032]

式中,p

lm3

=t

f3

(lgt

r3

+c);

[0033]

(15)确定梯形波温度加载、高温保持、温度卸载阶段单循环下各阶段造成叶片的蠕变损伤

[0034]

(16)确定梯形波加载下单循环总损伤d

tmf

=d

lcf

+dc1+dc2+dc3;

[0035]

(17)确定梯形波加载下叶片热机械循环加载下的寿命

[0036]

本发明还可以包括:

[0037]

1、步骤(13)中加载和卸载应力水平取应力幅,温度取高温保载温度。

[0038]

2、热机械疲劳试验的加载波形为梯形波形,载荷为拉力控制。

[0039]

3、热机械疲劳试验为恒幅循环加载。

[0040]

本发明的优势在于:本发明根据材料性能,分别求出低循环疲劳损伤、蠕变损伤(加载阶段、保载阶段、卸载阶段),利用线性累积损伤原理将各部分损伤叠加获得单循环损伤,进而进行寿命预测。本发明计算简单,利用材料手册现有的数据,适用范围广。

附图说明

[0041]

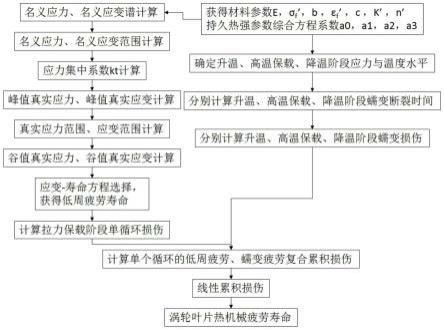

图1为本发明的流程图;

[0042]

图2为涡轮叶片梯形波热机械疲劳试验载荷谱示意图。

具体实施方式

[0043]

下面结合附图举例对本发明做更详细地描述:

[0044]

结合图1-2,本发明所采取的方案为提供一种涡轮叶片梯形波热机械疲劳试验寿命预测方法,该方法的实现步骤如下:

[0045]

步骤1:根据梯形波峰谷值温度等确定材料参数;

[0046]

步骤2:根据峰值拉力以及考核截面面积,确定名义应力谱;

[0047]

步骤3:根据公式,确定名义应变谱;

[0048]

步骤4:确定名义应力范围;

[0049]

步骤5:确定名义应变范围;

[0050]

步骤6:根据重点关注部位通过有限元计算获得应力集中系数近似值;

[0051]

步骤7:根据材料循环应力-应变曲线以及neuber公式循环迭代确定峰值真实应力,峰值真实应变;

[0052]

步骤8:根据材料迟滞回线以及neuber公式循环迭代确定真实应力范围,真实应变范围;

[0053]

步骤9:根据应力范围,应变范围计算公式获得谷值真实应力,谷值真实应变;

[0054]

步骤10:选择应变-寿命方程,获得单循环低周疲劳寿命;

[0055]

步骤11:根据线性累积损伤原理,获得单循环低周疲劳损伤;

[0056]

步骤12:根据材料参数获得持久热强参数综合方程;

[0057]

步骤13:根据试验条件获得升温、高温保载、降温各阶段的应力与温度水平;

[0058]

步骤14:循环迭代分别计算升温、高温保载、降温阶段的蠕变断裂时间;

[0059]

步骤15:根据线性累积损伤原理,分别计算单循环下升温、高温保载、降温阶段的蠕变损伤;

[0060]

步骤16:计算单个循环的低周疲劳、蠕变疲劳复合累积损伤;

[0061]

步骤17:根据线性累积损伤原理计算涡轮叶片热机械疲劳寿命;

[0062]

试验的加载波形为梯形波形,拉力控制试验,试验加载示意图具体情况参考图2。

[0063]

本发明一种涡轮叶片梯形波热机械疲劳试验寿命预测方法,具体实施方式如下:

[0064]

确定材料常数e、σ'f、b、ε'f、c、k'、n',持久热强参数综合曲线方程系数a0、a1、a2、a3。

[0065]

将热机械疲劳损伤d

tmf

划分为低周疲劳损伤d

lcf

,蠕变损伤(加载阶段d

c1

、保载阶段dc2

、卸载阶段d

c3

)。

[0066]

确定名义应力谱,峰值名义应力谷值名义应力a为考核截面的面积。

[0067]

确定名义应变谱,峰值名义应变谷值名义应变

[0068]

确定名义应力范围δσn=σ

n1-σ

n2

。

[0069]

确定名义应变范围δεn=ε

n1-ε

n2

。

[0070]

确定应力集中系数kt,通过有限元软件计算获得考核截面最大应力与截面平均应力的比值作为应力集中系数的近似值。

[0071]

根据材料的循环应力-应变曲线确定真实峰值应力σ1、真实峰值应变ε1。

[0072][0073][0074]

根据材料的迟滞回线确定真实应力范围δσ、真实应变范围δε。

[0075][0076][0077]

由应力范围与应变范围公式获得谷值真实应力σ2、谷值真实应变ε2。

[0078]

σ2=σ1-δσ

[0079]

ε2=ε1-δε

[0080]

确定恒幅加载低循环疲劳寿命n

*

。

[0081]

选取修正morrow平均应力方程或者swt参数模型进行迭代计算。

[0082]

式中,平均应力

[0083]

确定恒幅加载低循环疲劳单循环累积损伤

[0084]

由材料参数获得持久热强参数综合曲线方程

[0085]

确定加载、卸载阶段的应力水平为温度水平为高温保载温度t1;高温

保载阶段应力水平为σ1,温度水平为高温保载温度t1。

[0086]

确定梯形波温度加载、高温保持、温度卸载阶段叶片持久断裂时间tr1、tr2、tr3。

[0087][0088]

式中,p

lm1

=t

f1

(lgt

r1

+c),t

f1

与t1有关,与拟合持久热强参数综合曲线时所用的公式有关。

[0089][0090]

式中,p

lm2

=t

f2

(lgt

r2

+c),t

f2

与t1有关,与拟合持久热强参数综合曲线时所用的公式有关。

[0091][0092]

式中,p

lm3

=t

f3

(lgt

r3

+c),t

f3

与t1有关,与拟合持久热强参数综合曲线时所用的公式有关。

[0093]

确定梯形波温度加载、高温保持、温度卸载阶段单循环下各阶段造成叶片的蠕变损伤

[0094]

确定梯形波加载下单循环总损伤d

tmf

=d

lcf

+dc1+dc2+dc3。确定梯形波加载下叶片热机械循环加载下的寿命

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1