一种风电叶片预埋叶根参数化建模及计算分析方法与流程

1.本发明属于建模技术领域,尤其涉及一种风电叶片预埋叶根参数化建模及计算分析方法。

背景技术:

2.预埋螺栓套叶根连接模型比较复杂,在叶根连接设计阶段,通常需要计算多个典型参数组合下叶根的连接强度,因此需要分别建立多个叶根连接有限元模型,通过有限元计算结果得到最优叶根连接设计方案。

3.现阶段的建模方法通常是通过gui操作分别建立多个预埋螺栓套叶根连接有限元模型,通过有限元计算结果对比,最终选择最优的设计方案,但是通过gui建模耗时长,且易出错,严重影响叶根连接设计开发周期。

技术实现要素:

4.本发明的目的在于提供一种风电叶片预埋叶根参数化建模及计算分析方法,以解决现有建模方式耗时长,严重影响开发周期的问题。

5.为了达到上述目的,本发明的技术方案为:一种风电叶片预埋叶根参数化建模及计算分析方法,包括

6.设置预埋叶根连接有限元模型的若干种不同参数组合;并填入表格中,每种参数组合对应一个表格;

7.读取模块读取表格内的参数组合,并将参数组合信息发送给有限元软件,有限元软件根据每种参数组合完成预埋叶根连接几何模型的创建;对预埋叶根连接几何模型的1/n进行建模计算分析,其中n表示螺栓的数量;

8.读取模块向有限元软件发送材料属性设置、接触对设置、网格划分和载荷约束的命令,有限元软件根据命令对预埋叶根连接几何模型进行材料属性设置、接触对设置、网格划分和载荷约束,在轮毂底部施加fixed support约束,在预埋叶根连接几何模型的0

°

和(360/n)

°

平面施加frictionless support约束,生成预埋螺栓连接边界条件;最终完成预埋叶根连接有限元模型的创建;

9.对预埋叶根连接有限元模型进行计算及分析,包括螺栓静强度计算及分析、螺栓疲劳计算及分析、螺栓套界面结合静强度计算及分析和螺栓套界面疲劳强度计算及分析;

10.对比若干种参数组合对应的计算分析结果,根据计算分析结果选择最优的叶根连接设计方案。

11.进一步,每种参数组合包括预紧力大小、法兰厚度、螺栓套初始螺纹深度、螺栓数量、螺栓螺纹大径、螺栓细腰直径、螺栓伸出法兰端面长度、叶根节圆直径、内轴承高度、外轴承高度、内轴承内径、内轴承外径、外轴承内径、外轴承外径。

12.进一步,螺栓静强度计算及分析的方法为:通过非线性计算得到最大螺栓预紧力及外载作用下叶根连接应力分布和螺栓应力分布,得到最大螺栓预紧力及外载作用下螺栓

32.本技术方案的有益效果在于:

①

本方案能够实现预埋叶根参数化建模,在预埋叶根连接设计阶段,自动实现不同参数组合下的有限元模型创建和计算,避免gui操作失误造成计算结果失真,同时大幅度缩短叶根连接设计及叶根校核周期。通过计算结果分析,为优化预埋叶根连接设计提供参考和指导。

②

由于叶根为周期性对称结构,本方案对预埋叶根连接几何模型的1/n进行建模计算分析,能够减少计算成本,提高效率。

附图说明

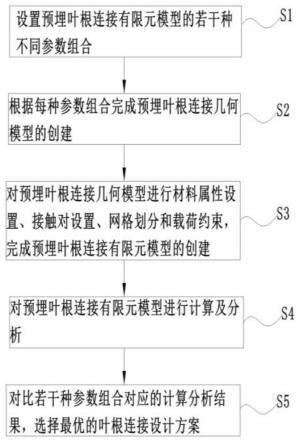

33.图1为本发明一种风电叶片预埋叶根参数化建模及计算分析方法的流程图;

34.图2为4mw风力发电机组叶片预埋螺栓连接图;

35.图3为1/n预埋螺栓连接网格划分图;

36.图4为1/n预埋螺栓连接边界条件图;

37.图5为最大预紧力下1/n叶根连接模型应力分布图;

38.图6为最大预紧力下螺栓应力分布图;

39.图7为最小预紧力下1/n叶根连接模型应力分布图;

40.图8为最小预紧力下螺栓应力分布图;

41.图9为最小预紧力下螺栓应力-外载曲线;

42.图10为金属件s/n曲线;

43.图11为不同角度下螺栓螺纹损伤因子;

44.图12为不同角度下螺栓套界面疲劳损伤因子;

45.图13为有限元软件执行读取模块命令的流程图。

具体实施方式

46.下面通过具体实施方式进一步详细说明:

47.说明书附图中的附图标记包括:轮毂1、螺栓套2、螺栓3、外轴承4、内轴承5。

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例基本如附图1所示:一种风电叶片预埋叶根参数化建模及计算分析方法,包括

50.步骤s1:设置预埋叶根连接有限元模型的若干种不同参数组合,并填入excel表格中,每种参数组合对应一个excel表格;每种参数组合包括螺栓3数量、螺栓3螺纹大径、螺栓3细腰直径、螺栓3伸出法兰端面长度、叶根节圆直径、内轴承5高度、外轴承4高度、内轴承5内径、内轴承5外径、外轴承4内径、外轴承4外径、预紧力大小、法兰厚度、螺栓套2初始螺纹深度;本实施以一款4mw风力发电机组叶片为例,其叶根各部分如图2所示,如下表为其中一种参数组合:

51.表1

[0052][0053][0054]

步骤s2:读取模块读取表格内的参数组合,并将参数组合信息发送给有限元软件,有限元软件根据每种参数组合完成预埋叶根连接几何模型的创建;由于风电叶片叶根为周期对称结构,可对预埋叶根连接几何模型的1/n进行建模计算分析,其中n表示螺栓的数量;

[0055]

步骤s3:读取模块向有限元软件发送材料属性设置、接触对设置、网格划分和载荷约束的命令,有限元软件根据命令对预埋叶根连接几何模型进行材料属性设置、接触对设置、网格划分和载荷约束,如图3所示,在轮毂1底部施加fixed support约束,在几何模型的0

°

和(360/n)

°

平面施加frictionless support约束,生成预埋螺栓连接边界条件,最终完成预埋叶根连接有限元模型的创建;如图4所示;本案中的读取软件基于python进行编程的,具体执行过程如图13;

[0056]

步骤s4:通过有限元软件对预埋叶根连接有限元模型进行计算及分析,包括螺栓3静强度计算及分析、螺栓3疲劳计算及分析、螺栓套2界面结合静强度计算及分析和螺栓套2界面疲劳强度计算及分析;

[0057]

步骤s5:对比若干种参数组合对应的计算分析结果,根据计算分析结果选择最优的叶根连接设计方案。

[0058]

在步骤s4中:对预埋叶根连接有限元模型进行计算及分析具体为:

[0059]

1、螺栓3静强度计算分析的方法为:通过有限元软件进行非线性计算得到最大螺栓预紧力及外载作用下叶根连接应力分布(如图5所示)和螺栓应力分布(如图6所示),得到最大螺栓预紧力及外载作用下螺栓3的静强度安全系数,具体为依据vdi2230-part2-7.3.3.2以及gl2010 6.5.7章节,由于预紧力施加工具采用液压拉伸器,扭转切应力可以忽略不计,考虑1.1的材料折减系数,由此可得最大预紧力及外载作用下螺栓3的静强度安全系数为940/844=1.01》1,螺栓3静强度满足gl2010标准要求。

[0060]

2、螺栓3疲劳计算及分析方法为:通过有限元软件进行非线性计算得到最小预紧力及外载作用下叶根连接应力分布(如图7所示)和螺栓应力分布(如图8所示),通过有限元处理后得到载荷与螺栓的应力关系,如图9所示,从而得到各个载荷步下,螺栓3细腰上内外两侧的应力值,通过下列公式得到螺栓3上载荷比随外载荷弯矩的变化情况:

[0061][0062]

其中σ1为螺栓3细腰内侧应力或螺栓3细腰外侧应力,σ0为螺栓轴向应力,σ为外载荷下的理论螺栓应力;

[0063]

螺栓3疲劳强度的计算主要针对螺栓3的螺纹段,本实施例基于粗牙螺纹,螺距为4mm,针对m36的螺栓,可以得到螺纹应力面积为816.7mm2。对于m36的螺纹端,按照公式可以确定螺栓3的螺纹段的dc值为85,折减系数ks=0.9554。参照图10金属件s-n曲线,根据公式“(dc*ks)3*2*106=(δσd)3*5*10

6”可以计算得到拐点应力值δσd为59.83mpa;

[0064]

根据线性累积损伤理论公式,并结合最小预紧力及外载作用下叶根连接应力分布(如图7所示)和螺栓应力分布(如图8所示),得到叶片运行i年叶根螺栓3的损伤值;

[0065]

线性累积损伤理论公式为

[0066][0067]

其中,ni为markov矩阵中给定应力水平下的循环次数,ni为对应应力水平下的许用循环次数。如图11为叶片运行20年叶根螺栓3的损伤图,最大损伤因子为0.25,位于75

°

的区域内,螺栓3损伤值小于1,满足gl2010标准要求。

[0068]

3、螺栓套2界面结合静强度计算及分析方法为:对预埋叶根连接方案进行测试,得出螺栓套2静态拔出强度为973kn,并根据下列公式计算出单个螺栓3分担的载荷为270.3kn:

[0069][0070]

其中,fa为螺栓轴向力,m

xy

为叶根合弯矩,fz为叶根轴向力,d为叶根节圆直径,n为螺栓个数;

[0071]

并考虑gl2010提及的材料折减分项系数2.45,可得到螺栓套2界面的结合静强度安全系数为1.32。

[0072]

4、螺栓套2界面疲劳强度计算及分析方法为:通过循环应力水平等寿命转换,由以下goodman方程计算出疲劳强度s:

[0073][0074]

其中,sa和sm分别为应力幅值和平均应力,σf为抗拉强度,根据叶根疲劳载荷markov矩阵算出对应的疲劳强度s;

[0075]

考虑1.634的材料安全系数,根据组件测试结果中的s/n曲线公式,即可计算得出对应疲劳强度s下的许用循环次数n

次

:

[0076][0077]

根据上述结果,分析各个角度下螺栓套2界面的疲劳损伤因子,如图12所示,最大损伤因子为0.43,出现在75

°

区域,损伤因子小于1,满足gl2010标准。

[0078]

建模方法为:

[0079]

1通过读取模块读取表1中的参数信息,在有限元软件中建立预埋叶根连接几何模型。

[0080]

2、采用sectionassignment将材料属性赋予叶根连接各部件。

[0081]

3、创建多个载荷步。

[0082]

for i in range(2,26):

[0083]

mdb.models['model1'].staticstep(initialinc=1,name='step-'+str(i),previous='step-'+str(i-1))

[0084]

session.viewports['viewport:1'].assemblydisplay.setvalues(step='step-'+str(i))

[0085]

4、通过surfacetosurfacecontactstd创建接触对。

[0086]

5、通过displacementbc创建约束。

[0087]

6、通过boltload施加螺栓预紧力。

[0088]

mdb.models['model-1'].boltload(name='load-1',createstepname='step-1',

[0089]

region=region,magnitude=f_bolt,boltmethod=apply_force,datumaxis=datumaxis)

[0090]

7、通过concentratedforce施加等效叶根轴力。

[0091]

8、提交job进行计算。

[0092]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0093]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术

的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1