一种针对玻璃深加工制造过程规划系统及方法与流程

一种针对玻璃深加工制造过程规划系统及方法

1.技术领域

2.本发明涉及玻璃加工领域,具体涉及一种针对玻璃深加工制造过程规划系统及方法。

背景技术:

3.玻璃二次制品即深加工玻璃,它是利用一次成型的平板玻璃(浮法玻璃、普通引上平板玻璃、平拉玻璃、压延玻璃)为基本原料,根据使用要求,采用不同的加工工艺制成的具有特定功能的玻璃产品,其加工过程即为玻璃深加工;加工厂进行玻璃深加工的规划过程中,即需要使用到玻璃深加工制造过程规划系统及方法。

4.现有的玻璃深加工制造过程规划系统及方法,采集数据单一,导致其规划出的生产信息偏差较大,不能满足实际使用需求,给玻璃深加工制造过程规划系统及方法的使用带来了一定的影响,因此,提出一种针对玻璃深加工制造过程规划系统及方法。

技术实现要素:

5.本发明所要解决的技术问题在于:如何解决现有的玻璃深加工制造过程规划系统及方法,采集数据单一,导致其规划出的生产信息偏差较大,不能满足实际使用需求,给玻璃深加工制造过程规划系统及方法的使用带来了一定的影响的问题,提供了一种针对玻璃深加工制造过程规划系统及方法。

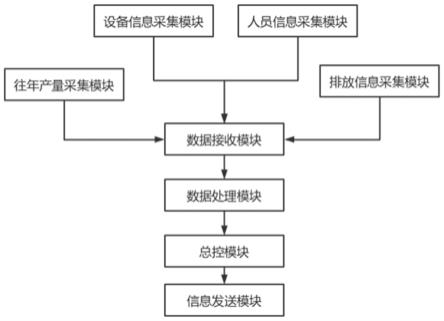

6.本发明是通过以下技术方案解决上述技术问题的,本发明包括往年产量采集模块、设备信息采集模块、人员信息采集模块、排放信息采集模块、数据数据接收模块、数据处理模块、总控模块与信息发送模块;所述往年产量采集模块用于采集以往预设年度内的每年的产量信息;所述设备信息采集模块用于采集生产设备信息,生产设备信息包括设备使用时间信息、设备检修信息与设备故障信息;所述人员信息采集模块用于采集生产人员信息,生产人员信息包括研发人员数量、加工人员数量信息与加工人员工作时长信息;所述排放信息采集模块用于采集以往预设年度内的生产排放信息,生产排放信息包括颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量;所述数据接收模块用于接收以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息,数据接收模块将以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息制作成表格储存,并将以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息发送到数据处理模块;

所述数据处理模块用于对以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息进行处理,数据处理模块对以往预设年度内的每年的产量信息进行处理生成生产量评估信息,数据处理模块对生产设备信息进行处理生成设备评估信息,数据处理模块对生产人员信息进行处理生成人员评估信息,数据处理模块对以往预设年度内的生产排放信息进行处理生产排放评估信息;所述生产量评估信息包括生产超量信息、生产一般信息与生产低下信息,所述设备评估信息包括设备健康信息、设备一般信息与设备更换信息、所述人员评估信息包括人员充足信息、人员较少信息与人员缺失信息,所述排放评估信息包括环保排放、一般排放与污染排放;所述数据处理模块对生产量评估信息、设备评估信息、人员评估信息与排放评估信息进行处理进行综合处理生成生产规划信息;所述生产量评估信息、设备评估信息、人员评估信息、排放评估信息与生产规划信息生成后总控模块控制信息发送模块将生产量评估信息、设备评估信息、人员评估信息、排放评估信息与生产规划信息发送到预设接收终端。

7.进一步在于,所述数据处理模块对以往预设年度内的每年的产量信息进行处理生成生产量评估信息的具体处理过程如下:步骤一:将以预设年度的年度数标记为m,m≥5,企业生产年数不满5年的按其生产年数最大值取,将每年的产量信息标记为k;步骤二:通过公式(k1+k2+k3

……

km)/m*α=kk,即得到每年生产均值kk;步骤三:再依次就是拿出k1和每年生产均值kk之间的差值kk1、k2和每年生产均值kk之间的差值kk2、k3和每年生产均值kk之间的差值kk3

……

km和每年生产均值kk之间的差值kkm;步骤四:将kk1到kkm提取出,分别计算出将kk1到kkm与预设评估值之间的差值到m个评估差值kkp,当评估差值kkp中大于0的数量超过预设数量a1时,即生成生产超量信息,当评估差值kkp中大于0的数量在预设数量a1到a2之间时,即生成生产一般信息,当评估差值kkp中大于0的数量小于预设数量a12时,即生成生产低下信息。

8.进一步在于,所述数据处理模块对生产设备信息进行处理生成设备评估信息的具体过程如下:s1:提取采集到的生产设备信息,并从生产设备信息中获取到设备使用时间信息、设备检修信息与设备故障信息;s2:将设备使用时间信息标记为q1,设备检修信息为设备检修次数信息,将设备检修次数信息标记为q2,设备故障信息为设备在使用时间内发生故障的次数信息,将其标记为q3;s3:计算出设备检修次数信息q2与设备使用时间信息q1之间的比值得到检修时间间隔qq1;s4:再计算出设备故障信息q3与设备使用时间信息q1之间的比值得到故障时间间隔qq2;s5:为了突出设备使用时长信息与故障时间间的重要性,现赋予q1一个修正值t1、检修时间间隔qq1一个修正值t2、故障时间间隔qq2一个修正值t3,其中t1>t3>t2,t1+t2+

t3=1;s6:通过公式q1*t1+qq1*t2+qq3*t3=qt

和

,即得到设备评估分qt

和

,当设备评估分qt

和

大于预设值时,即生成设备健康信息,当设备评估分qt

和

在预设值范围内时,即生成设备一般信息,当设备评估分qt

和

小于预设值时,即生成设备更换信息。

9.进一步在于,所述数据处理模块对生产人员信息进行处理生成人员评估信息的具体过程如下:提取生产人员信息,从生产人员信息获取到研发人员数量、加工人员数量信息与加工人员工作时长信息,将研发人员数量标记为m1,将加工人员数量信息标记为m2,将加工人员工作时长信息标记为u,通过公式[m1/(m1+m2)+m2*u]*α=mmu,得到人员评估分mmu,当人员评估分mmu大于预设值时,即生成人员充足信息,当人员评估分mmu在预设值范围内时,即人员较少信息,当当人员评估分mmu小于预设值时,即人员缺失信息。

[0010]

进一步在于,所述数据处理模块对生产排放信息进行处理生成排放评估信息的具体过程如下:提取生产排放信息中的颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量,当颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量中大于预设值的小于等于一项时,即生成环保排放,当颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量中大于预设值为三项时即生成一般排放信息,当颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量中大于预设值的超过三项时,即生成污染排放。

[0011]

进一步在于,所述生产规划信息包括增加生产信息、维持生产信息与降低生产信息,所述生产规划信息的具体处理过程如下:当生产量评估信息为生产低下信息,设备评估信息为设备健康信息、人员评估信息为人员充足信息,排放评估信息为环保排放时,即生成增加生产信息;当生产量评估信息为生产一般信息,设备评估信息为设备一般信息、人员评估信息为人员较少信息,排放评估信息为一般排放时,即生成维持生产信息;当生产量评估信息为生产超量,设备评估信息为设备更换信息、人员评估信息为人员确认信息,排放评估信息为污染排放时,即生成降低生产信息。

[0012]

一种针对玻璃深加工制造过程规划方法,所述方法包括以下步骤:步骤一:通过往年产量采集模块采集以往预设年度内的每年的产量信息,通过设备信息采集模块采集生产设备信息;步骤二:再通过人员信息采集模块采集生产人员信息,排放信息采集模块采集以往预设年度内的生产排放信息;步骤三:数据接收模块接收以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息,数据接收模块将以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息制作成表格储存;步骤四:数据处理模块用于对以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息进行处理生成生产量评估信息、设备评估信息、人员评估信息与生产排放评估信息;步骤五:数据处理模块再对生产量评估信息、设备评估信息、人员评估信息与排放评估信息进行处理进行综合处理生成生产规划信息;步骤六:总控模块控制信息发送模块将生产量评估信息、设备评估信息、人员评估

信息、排放评估信息与生产规划信息发送到预设接收终端进行展示和通知。

[0013]

本发明相比现有技术具有以下优点:该针对玻璃深加工制造过程规划系统及方法,在实际使用过程中通过对以往预设年度内的每年的产量信息进行处理生成生产量评估信息,让能够在整体的了解到以往的生产量信息,从而能够根据 以往的生产量来制定信息的下计划,同时对生产设备信息进行处理生成设备评估信息,通过设备评估信息,能够了解到生产设备的状态,从而在发现生产设备异常时,及时的对设备进行检修维护或者更换,保证生产效率,通过对生产人员信息进行处理生成人员评估信息,让用户能够了解到时生产人员状态信息,从而根据生产人员的状态来进行生产计划的调整,并且对以往预设年度内的生产排放信息进行处理生产排放评估信息,通过排放评估信息能够了解到排放状态,让用户能够根据排放状态来制定生产计划,数据处理模块还对上述信息进行了综合处理生成生产规划信息,来为用户提供生产参考,从而实现了更加全面的对玻璃深加工制造进行生产规划评估,满足了不同的使用需求,让该系统更加值得推广使用。

附图说明

[0014]

图1是本发明的系统框图。

具体实施方式

[0015]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0016]

如图1所示,本实施例提供一种技术方案:一种针对玻璃深加工制造过程规划系统,包括往年产量采集模块、设备信息采集模块、人员信息采集模块、排放信息采集模块、数据数据接收模块、数据处理模块、总控模块与信息发送模块;所述往年产量采集模块用于采集以往预设年度内的每年的产量信息;所述设备信息采集模块用于采集生产设备信息,生产设备信息包括设备使用时间信息、设备检修信息与设备故障信息;所述人员信息采集模块用于采集生产人员信息,生产人员信息包括研发人员数量、加工人员数量信息与加工人员工作时长信息;所述排放信息采集模块用于采集以往预设年度内的生产排放信息,生产排放信息包括颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量;所述数据接收模块用于接收以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息,数据接收模块将以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息制作成表格储存,并将以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息发送到数据处理模块;所述数据处理模块用于对以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息进行处理,数据处理模块对以往预设年度内的每年的产量信息进行处理生成生产量评估信息,数据处理模块对生产设备信息进行处理生成设备评估信息,数据处理模块对生产人员信息进行处理生成人员评估信息,数据处理

模块对以往预设年度内的生产排放信息进行处理生产排放评估信息;所述生产量评估信息包括生产超量信息、生产一般信息与生产低下信息,所述设备评估信息包括设备健康信息、设备一般信息与设备更换信息、所述人员评估信息包括人员充足信息、人员较少信息与人员缺失信息,所述排放评估信息包括环保排放、一般排放与污染排放;所述数据处理模块对生产量评估信息、设备评估信息、人员评估信息与排放评估信息进行处理进行综合处理生成生产规划信息;所述生产量评估信息、设备评估信息、人员评估信息、排放评估信息与生产规划信息生成后总控模块控制信息发送模块将生产量评估信息、设备评估信息、人员评估信息、排放评估信息与生产规划信息发送到预设接收终端。

[0017]

所述数据处理模块对以往预设年度内的每年的产量信息进行处理生成生产量评估信息的具体处理过程如下:步骤一:将以预设年度的年度数标记为m,m≥5,企业生产年数不满5年的按其生产年数最大值取,将每年的产量信息标记为k;步骤二:通过公式(k1+k2+k3

……

km)/m*α=kk,即得到每年生产均值kk;步骤三:再依次就是拿出k1和每年生产均值kk之间的差值kk1、k2和每年生产均值kk之间的差值kk2、k3和每年生产均值kk之间的差值kk3

……

km和每年生产均值kk之间的差值kkm;步骤四:将kk1到kkm提取出,分别计算出将kk1到kkm与预设评估值之间的差值到m个评估差值kkp,当评估差值kkp中大于0的数量超过预设数量a1时,即生成生产超量信息,当评估差值kkp中大于0的数量在预设数量a1到a2之间时,即生成生产一般信息,当评估差值kkp中大于0的数量小于预设数量a12时,即生成生产低下信息;通过上述过程能够在实际使用过程中通过对以往预设年度内的每年的产量信息进行处理生成生产量评估信息,让能够在整体的了解到以往的生产量信息,从而能够根据 以往的生产量来制定信息的下计划。

[0018]

所述数据处理模块对生产设备信息进行处理生成设备评估信息的具体过程如下:s1:提取采集到的生产设备信息,并从生产设备信息中获取到设备使用时间信息、设备检修信息与设备故障信息;s2:将设备使用时间信息标记为q1,设备检修信息为设备检修次数信息,将设备检修次数信息标记为q2,设备故障信息为设备在使用时间内发生故障的次数信息,将其标记为q3;s3:计算出设备检修次数信息q2与设备使用时间信息q1之间的比值得到检修时间间隔qq1;s4:再计算出设备故障信息q3与设备使用时间信息q1之间的比值得到故障时间间隔qq2;s5:为了突出设备使用时长信息与故障时间间的重要性,现赋予q1一个修正值t1、检修时间间隔qq1一个修正值t2、故障时间间隔qq2一个修正值t3,其中t1>t3>t2,t1+t2+t3=1;s6:通过公式q1*t1+qq1*t2+qq3*t3=qt

和

,即得到设备评估分qt

和

,当设备评估分

qt

和

大于预设值时,即生成设备健康信息,当设备评估分qt

和

在预设值范围内时,即生成设备一般信息,当设备评估分qt

和

小于预设值时,即生成设备更换信息;同时对生产设备信息进行处理生成设备评估信息,通过设备评估信息,能够了解到生产设备的状态,从而在发现生产设备异常时,及时的对设备进行检修维护或者更换,保证生产效率。

[0019]

所述数据处理模块对生产人员信息进行处理生成人员评估信息的具体过程如下:提取生产人员信息,从生产人员信息获取到研发人员数量、加工人员数量信息与加工人员工作时长信息,将研发人员数量标记为m1,将加工人员数量信息标记为m2,将加工人员工作时长信息标记为u,通过公式[m1/(m1+m2)+m2*u]*α=mmu,得到人员评估分mmu,当人员评估分mmu大于预设值时,即生成人员充足信息,当人员评估分mmu在预设值范围内时,即人员较少信息,当当人员评估分mmu小于预设值时,即人员缺失信息;通过对生产人员信息进行处理生成人员评估信息,让用户能够了解到时生产人员状态信息,从而根据生产人员的状态来进行生产计划的调整。

[0020]

所述数据处理模块对生产排放信息进行处理生成排放评估信息的具体过程如下:提取生产排放信息中的颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量,当颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量中大于预设值的小于等于一项时,即生成环保排放,当颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量中大于预设值为三项时即生成一般排放信息,当颗粒物含量、nox含量、so2含量、氯化氢含量与氟化物含量中大于预设值的超过三项时,即生成污染排放;通过上述过程对以往预设年度内的生产排放信息进行处理生产排放评估信息,通过排放评估信息能够了解到排放状态,让用户能够根据排放状态来制定生产计划。

[0021]

所述生产规划信息包括增加生产信息、维持生产信息与降低生产信息,所述生产规划信息的具体处理过程如下:当生产量评估信息为生产低下信息,设备评估信息为设备健康信息、人员评估信息为人员充足信息,排放评估信息为环保排放时,即生成增加生产信息;当生产量评估信息为生产一般信息,设备评估信息为设备一般信息、人员评估信息为人员较少信息,排放评估信息为一般排放时,即生成维持生产信息;当生产量评估信息为生产超量,设备评估信息为设备更换信息、人员评估信息为人员确认信息,排放评估信息为污染排放时,即生成降低生产信息;通过综合处理出的生产规划信息来为用户提供生产参考,从而实现了更加全面的对玻璃深加工制造进行生产规划评估,满足了不同的使用需求,让该系统更加值得推广使用。

[0022]

一种针对玻璃深加工制造过程规划方法,所述方法包括以下步骤:步骤一:通过往年产量采集模块采集以往预设年度内的每年的产量信息,通过设备信息采集模块采集生产设备信息;步骤二:再通过人员信息采集模块采集生产人员信息,排放信息采集模块采集以往预设年度内的生产排放信息;步骤三:数据接收模块接收以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息,数据接收模块将以往预设年度内的每年的

产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息制作成表格储存;步骤四:数据处理模块用于对以往预设年度内的每年的产量信息、生产设备信息、生产人员信息与以往预设年度内的生产排放信息进行处理生成生产量评估信息、设备评估信息、人员评估信息与生产排放评估信息;步骤五:数据处理模块再对生产量评估信息、设备评估信息、人员评估信息与排放评估信息进行处理进行综合处理生成生产规划信息;步骤六:总控模块控制信息发送模块将生产量评估信息、设备评估信息、人员评估信息、排放评估信息与生产规划信息发送到预设接收终端进行展示和通知。

[0023]

综上,本发明在使用时。

[0024]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0025]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0026]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1