一种汽车侧面碰撞仿真的车身结构变形评估方法及系统与流程

1.本发明涉及一种变形评估方法,尤其涉及一种车身结构变形评估方法。

背景技术:

2.近年来,随着汽车行业的迅速发展,市场和相关法规对于车辆的安全性能要求也在不断地提高。

3.为了获得具有良好安全性能的汽车,在新车型生产制备前常需要进行一系列的安全考察项目。其中,汽车侧面碰撞是一种常见的安全考察内容,其是考察汽车碰撞安全性能的必须考核项目。

4.如果车身的结构设计不合理,则在侧面碰撞过程中,很容易出现车身结构(如b柱加强板、门槛梁和侧顶梁等)开裂的问题,当车身结构发生严重撕裂时,如b柱加强板完全断裂,会严重影响乘员的生命安全。

5.因此,为了提升车辆的侧面碰撞安全性能,并节省车辆开发成本,在车型研发初期常常使用计算机辅助工程(cae,computer aided engineering)来对车身结构进行碰撞仿真验证及优化,以获得优化的车身结构。因此,在碰撞仿真过程中,如何正确评估车身结构变形就显得尤为重要。

6.在目前的侧面碰撞仿真中,普遍采用的量化测量方法是测量b柱上若干个位置的最大变形量来评估车身结构变形,这种方法过于简单却不够全面。该方法一方面没有评估其他碰撞关键零件的车身结构变形,如门槛梁和侧顶梁等的变形情况,另外一方面也不能展示车身结构撕裂情况。

7.基于此,为了在侧面碰撞仿真分析中正确评估车身变形,本发明期设计并构建了建立一套完整且可量化的车身结构变形评估方法来展示车身变形,其可以预测车身结构撕裂的风险。

技术实现要素:

8.本发明的目的在于提供一种汽车侧面碰撞仿真的车身结构变形评估方法,通过该车身结构变形评估方法能够正确评估侧面碰撞的车身结构变形情况,并可以预测车身结构撕裂情况。

9.在实际应用时,该车身结构变形评估方法能将车身结构变形转化成机器学习算法所能识别的结构化数据,并能够大批量地自动生成,将车身结构变形的结构化数据用于整车碰撞性能的数值优化,从而获取最佳的车身结构性能,其具有良好的应用前景。

10.为了实现上述目的,本发明提出了一种汽车侧面碰撞仿真的车身结构变形评估方法,其包括:

11.s1:基于需要进行碰撞变形的车身结构关键总成,建立整车侧面碰撞有限元模型;

12.s2:根据各车身结构关键总成的轮廓特征,提取每个车身结构关键总成的若干条轮廓线,并对各轮廓线网格节点进行排序;

13.s3:获取各轮廓线的所有网格节点的碰撞零时刻和碰撞最终时刻的坐标值,以提取碰撞零时刻和碰撞最终时刻对应的轮廓线;

14.s4:根据各车身结构关键总成的零件特征,将各车身结构关键总成分为若干个区块;

15.s5:获取每个区块的各个轮廓线上所有网格节点从碰撞零时刻到碰撞最终时刻的间距变化值和夹角变化值;

16.s6:计算每个区块的各个轮廓线的最大间距变化值和最大夹角变化值,并根据轮廓线变形定义规则,生成每个区块的各个轮廓线的变形标签;

17.s7:根据区块变形定义规则,生成各区块的变形标签。

18.在本发明的上述技术方案中,发明人采用创造性理念设计了一种全新的车身结构变形评估方法,其能够解决当前现有的车身结构变形评估方法不全面的问题。

19.在实际使用时,采用该车身结构变形评估方法能够将车身结构变形转化成机器学习算法所能识别的结构化数据,并能够大批量地自动生成,以将车身结构变形的结构化数据用于整车碰撞性能的数值优化,从而获取最佳的车身结构性能,其具有良好的应用前景,并能够正确评估侧面碰撞的车身结构变形情况,可以有效预测车身结构撕裂情况。

20.进一步地,在本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法中,在步骤s1中,各车身结构关键总成均通过几何数据抽取中面,然后再对中面进行网格划分,中面网格的尺寸保持一致。

21.在本发明上述技术发囊中,在步骤s1的建模过程中,各车身结构关键总成均通过几何数据抽取中面,然后再对中面进行网格划分,并保证中面网格的尺寸保持一致。建模完成后,可以通过商业碰撞仿真软件计算,并获得正确的碰撞结果。

22.可选地,在本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法中,在步骤s2中,每条轮廓线均通过相应的车身结构关键总成的中面网格的节点来提取,并基于x轴坐标值、y轴坐标值或z轴坐标值对提取的轮廓线网格节点按照从小到大进行排序,获得每条轮廓线的节点列表。

23.可选地,在本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法中,在步骤s2中,每条轮廓线均通过相应的车身结构关键总成的中面网格的节点来提取,并基于x轴坐标值、y轴坐标值或z轴坐标值对提取的轮廓线网格节点按照从大到小进行排序,获得每条轮廓线的节点列表。

24.进一步地,在本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法中,在步骤s6中,根据轮廓线变形定义规则,获得第k个区块的第j条轮廓线的变形标签labelj的公式如下:

[0025][0026]

式中,θ

bending

为轮廓线定义弯折标签的最小夹角变化值,d

breaking

为轮廓线定义断裂标签的最小间距变化值,max_dj表示最大间距变化值,max_dj=max(δd1,δd2,δd3,...δdi,δd

n-1

),δdi表示第i个间距变化值;max_θj表示最大夹角变化值,max_θj=max(δθ1,

δθ2,δθ3,...δθi,δθ

n-2

),δθi表示第i个夹角变化值,其中,n为该轮廓线上节点的数量。

[0027]

进一步地,在本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法中,在步骤s7中,第k个区块的变形标签labelk计算公式如下:

[0028][0029]

进一步地,在本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法中,所述车身结构关键总成包括b柱加强板、门槛梁总成、外侧梁总成、车门加强板总成、车门防撞管总成、座椅横梁的至少其中之一。

[0030]

相应地,本发明的另一目的在于提供一种汽车侧面碰撞仿真的车身结构变形评估系统,该车身结构变形评估系统能够用于执行本发明上述的车身结构变形评估方法,以正确评估侧面碰撞的车身结构变形情况。

[0031]

为了实现上述目的,本发明提出了一种汽车侧面碰撞仿真的车身结构变形评估系统,其能够执行本发明上述的汽车侧面碰撞仿真的车身结构变形评估方法。

[0032]

相较于现有技术,本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法及系统具有如下所述的优点和有益效果:

[0033]

在本发明中,发明人采用创造性理念设计了一种全新的车身结构变形评估方法,其能够解决当前现有的车身结构变形评估方法不全面的问题。

[0034]

本发明所设计的这种车身结构变形评估方法流程严谨合理,其对于车身结构的变形评估高度自动化和标准化,无需人工参与,亦不受人为失误的影响。此外,采用该方法获得的评估结果为结构化数据,其可以直接用于机器学习算法,便于设计人员对车身结构进行大规模的自动迭代优化,从而获得最优的车身结构。

[0035]

在实际应用时,本发明所设计的这种车身结构变形评估方法具有十分广泛的适用性,其同样适用于其他的碰撞分析工况,包括并不限于侧面柱碰、正面碰撞、后部碰撞、车身挤压和车门入侵等碰撞工况,其具有良好的推广应用价值。

附图说明

[0036]

图1示意性地显示了一种汽车侧面碰撞仿真工况示意图。

[0037]

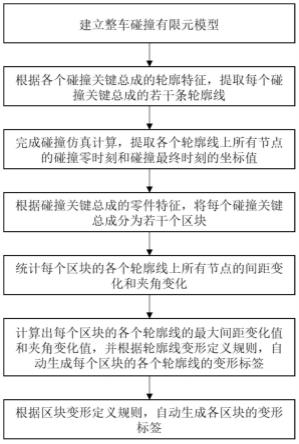

图2示意性地显示了本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法在一种实施方式下的步骤流程图。

[0038]

图3示意性地显示了在碰撞零时刻的b柱加强板有限元模型。

[0039]

图4示意性地显示了在碰撞零时刻的b柱加强板特征轮廓线。

[0040]

图5示意性地显示了在碰撞最终时刻的b柱加强板有限元模型。

[0041]

图6示意性地显示了在碰撞最终时刻的b柱加强板特征轮廓线。

[0042]

图7示意性地显示了在碰撞零时刻的轮廓线局部示意图。

[0043]

图8示意性地显示了在碰撞最终时刻的轮廓线局部示意图。

具体实施方式

[0044]

下面将结合说明书附图和具体的实施例对本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法及系统做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

[0045]

为了详细说明本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法,在本发明中,以图1的这种汽车种侧面碰撞情况为例,进行了详细说明。

[0046]

图1示意性地显示了一种汽车侧面碰撞仿真工况示意图。

[0047]

如图1所示,在该实施方式中,可以通过有限元技术,建立整车碰撞有限元模型,并采用现有技术中已知的商业仿真软件模拟碰撞过程。在该实施方式中,具体控制移动变形壁障以60km/h的速度从侧面垂直方法撞击试验车辆,撞击后,车身结构发生变形。之后根据本发明的车身结构变形评估方法,即可完成车身结构变形评估,该评估方法的具体流程如图2所示,具体如下。

[0048]

图2示意性地显示了本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法在一种实施方式下的步骤流程图。

[0049]

如图2所示,在本实施方式中,本发明所述的汽车侧面碰撞仿真的车身结构变形评估方法具体包括以下步骤s1-s7:

[0050]

s1:基于需要进行碰撞变形的车身结构关键总成,建立整车侧面碰撞有限元模型。

[0051]

在步骤s1中,在建立整车侧面碰撞有限元模型之前,需要先确定要进行碰撞变形的车身结构关键总成,如b柱加强板、门槛梁总成、外侧梁总成、车门加强板总成、车门防撞管总成、座椅横梁。

[0052]

需要说明的是,在本实施例中,仅选取b柱加强板作为车身结构变形评估演示案例,其他车身结构关键总成的变形评估方法与其一致,便不再赘述。所有的车身结构关键总成均通过几何数据抽取中面,然后再对中面进行网格划分,中面网格的尺寸应当保持一致,在本实施例其尺寸具体为5mm。

[0053]

相应地,建立的整车侧面碰撞有限元模型可以包括:车身零件的网格划分、焊点和胶水连接、材料属性设置,添加假人模型、地面线及壁障模型并进行定位,赋予移动变形壁障初始碰撞速度(即设置v=60km/h)。完成整车侧面碰撞有限元模型建模及组装后,能通过商业碰撞仿真软件计算,并获得正确的碰撞结果。

[0054]

s2:根据各车身结构关键总成的轮廓特征,提取每个车身结构关键总成的若干条轮廓线,并对各轮廓线网格节点进行排序。

[0055]

在步骤s2中,本实施例中,选取b柱加强板作为车身结构变形评估演示案例,b柱加强板的有限元模型可以参见图3。

[0056]

图3示意性地显示了在碰撞零时刻的b柱加强板有限元模型。

[0057]

图4示意性地显示了在碰撞零时刻的b柱加强板特征轮廓线。

[0058]

图5示意性地显示了在碰撞最终时刻的b柱加强板有限元模型。

[0059]

图6示意性地显示了在碰撞最终时刻的b柱加强板特征轮廓线。

[0060]

如图3和图4所示,在本实施方式中,根据b柱加强板的轮廓特征(如图3所示),提取了7条轮廓线(如图4所示)。其中,每条轮廓线均是通过b柱加强板的中面网格的节点来提取,并按照初始状态的网格节点的z轴坐标值,对提取的轮廓线网格节点从小到大(或从大

到小)进行排序,以获得每条轮廓线的节点列表。相应地,对于其他的碰撞关键总成,将根据其零件特征,选择相应的坐标值进行排序,例如:门槛梁可以选择初始状态的网格节点的x轴坐标值进行从小到大排序。

[0061]

s3:获取各轮廓线的所有网格节点的碰撞零时刻和碰撞最终时刻的坐标值,以提取碰撞零时刻和碰撞最终时刻对应的轮廓线。

[0062]

结合图3、图4、图5和图6可以看出,在本实施例中,在本发明的步骤s3中,根据碰撞零时刻的b柱加强板有限元模型(如图3所示),可以提取对应的特征轮廓线(如图4所示);根据碰撞最终时刻的b柱加强板有限元模型(如图5所示),提取对应的特征轮廓线(如图6所示)。

[0063]

s4:根据各车身结构关键总成的零件特征,将各车身结构关键总成分为若干个区块。

[0064]

相应地,进一步参阅图4不难看出,在本实施例中,根据b柱加强板上各个轮廓线碰撞零时刻的z轴坐标值,根据零件特征,可以将b柱加强板进一步分为5个区块,分别是:“b柱上”、“b柱中上”、“b柱中”、“b柱中下”和“b柱下”。与之对应的,b柱加强板上的7条轮廓线也会分别划分对应的区块。

[0065]

s5:获取每个区块的各个轮廓线上所有网格节点从碰撞零时刻到碰撞最终时刻的间距变化值和夹角变化值。

[0066]

图7示意性地显示了在碰撞零时刻的轮廓线局部示意图。

[0067]

图8示意性地显示了在碰撞最终时刻的轮廓线局部示意图。

[0068]

在本实施例中,以b柱加强板为例,b柱加强板的第j个区块的第k条轮廓线的碰撞零时刻的局部示意图如图7所示,碰撞最终时刻的局部示意图如图8所示。

[0069]

如图7和图8所示,轮廓线上的第i个节点ni在碰撞零时刻的坐标值为(x0i,y0i,z0i),在最终时刻的坐标值为(x1i,y1i,z1i),碰撞零时刻的第i个间距值为d0i,最终时刻的间距值为d1i,碰撞零时刻的第i个夹角值为θ0i,最终时刻的夹角值为θ1i。

[0070]

由此,在本发明中,在碰撞零时刻的第i个间距值d0i可以由下述计算公式获得:

[0071][0072]

在上述公式中,x0

i+1

、y0

i+1

、z0

i+1

表示轮廓线上的第i+1个节点在碰撞零时刻的坐标值。

[0073]

同理,参考以上公式,同样可以对应获得碰撞最终时刻的第i个间距变化值d1i的计算公式。

[0074]

由此,能够获得第i个间距变化值δdi,δdi的计算公式如下所述:

[0075]

δdi=d1

i-d0i[0076]

相应地,在本发明中,在碰撞零时刻的第i个夹角变化值θ0i的计算公式如下所示:

[0077][0078]

在上述公式中,x0

i+2

,y0

i+2

,z0

i+2

表示轮廓线上的第i+2个节点在碰撞零时刻的坐标值。

[0079]

同理,参考以上公式,可以对应获得碰撞最终时刻的第i个夹角变化值θ1i的计算公式。

[0080]

由此,之后能够获得第i个夹角变化值δθi,δθi的计算公式如下所示:

[0081]

δθi=abs(θ1

i-θ0i)

[0082]

基于上述公开的内容,按照这种思路,在本发明的步骤s5中,可以获取各车身结构关键总成分的每个区块的各个轮廓线上所有网格节点从碰撞零时刻到碰撞最终时刻的间距变化值和夹角变化值。

[0083]

s6:计算每个区块的各个轮廓线的最大间距变化值和最大夹角变化值,并根据轮廓线变形定义规则,自动生成每个区块的各个轮廓线的变形标签。

[0084]

在本实施例中,b柱加强板的第k个区块的第j条轮廓线的最大间距变化值max_dj=max(δd1,δd2,δd3,...,δdi,δd

n-1

),δdi表示第i个间距变化值;b柱加强板的第k个区块的第j条轮廓线的最大夹角变化值max_θj=max(δθ1,δθ2,δθ3,...,δθi,δθ

n-2

),δθi表示第i个夹角变化值。其中,n为该轮廓线上节点的数量。

[0085]

根据轮廓线变形定义规则,可以获得第k个区块的第j条轮廓线自动生成的变形标签labelj,其计算公式如下:

[0086][0087]

式中,θ

bending

为轮廓线定义弯折标签的最小夹角变化值,在本实施例中,θ

bending

=30

°

;d

breaking

为轮廓线定义断裂标签的最小间距变化值,在本实施例中,d

breaking

=3mm。当然,在某些其他的实施方式中,θ

bending

和d

breaking

值的定义可以根据实际情况和工程经验进行调整。

[0088]

在本实施例中,b柱加强板各个区块的各条轮廓线的最大间距变化值、最大夹角变化值及对应的变形标签列于下述表1之中。

[0089]

表1列出了b柱加强板各个区块的各条轮廓线的最大间距变化值、最大夹角变化值及对应的变形标签。

[0090]

表1.

[0091][0092]

s7:根据区块变形定义规则,自动生成各区块的变形标签。

[0093]

需要说明的是,在本发明所设计的这个实施例中,b柱加强板的第k个区块的变形标签labelk可以由下述公式计算获得:

[0094][0095]

在本实施例中,根据以上公式,获得的b柱加强板各个区块的变形标签label为一组列表,即[0,0,0,1,2],如下述表2所示。该变形标签和b柱加强板的变形保持一致(如图5所示)。

[0096]

表2.

[0097]

区块label1label2label3label4label5label6label7labelb柱上00000000b柱中上00000000b柱中00000000b柱中下00111001b柱下01102222

[0098]

参见本发明的这种以b柱加强板为例的实现步骤,依次类推,采用上述的实现步骤,同样可以获取侧面碰撞其他碰撞关键总成的变形标签。

[0099]

在本发明中,可以将变形标签label作为一组列表,变成机器学习算法所能识别的结构化数据,并用于整车碰撞性能的数值优化,以获取最佳的车身结构性能。

[0100]

此外,需要注意的是,在某些其他的实施方式中,也可以根据实际的需求,进一步细化区块的变形定义规则,例如根据弯折程度,将弯折标签进一步细化为两个变形标签(轻微弯折和严重弯折),或根据撕裂程度,将局部撕裂细化为两个变形标签(轻微撕裂和严重

撕裂)。这些都是本发明所设计的这种身结构变形评估方法所允许的。

[0101]

需要说明的是,本发明保护范围中现有技术部分并不局限于本技术文件所给出的实施例,所有不与本发明的方案相矛盾的现有技术,包括但不局限于在先专利文献、在先公开出版物,在先公开使用等等,都可纳入本发明的保护范围。

[0102]

此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0103]

还需要注意的是,以上所列举的实施例仅为本发明具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1