一种用于电池生产的信息管理系统的制作方法

1.本发明涉及电池生产领域,特别涉及到一种用于电池生产的信息管理系统。

背景技术:

2.随着大经济环境的恶化,人工成本的大幅度增长,制造企业面临的困难越来越多。其中企业内部因管理手段落后或不能有效利用内部资源进行管理导致的问题有:信息不及时不明确导致问题不能及时解决,各类管理系统不能通用导致资源浪费。特别是技术文件的制作下发,费力费钱效率差,生产线进度不清晰导致交期不明确,质量数据要等到事后才能统计出来,这些都是困扰企业的一些难题。

3.公开号为cn108710922b的发明专利公开了一种基于信息融合的智能化进口废物信息管理系统及方法,所述系统包括智能仓库模组、数据中心模组、综合管理模组,及连接三者的无线通信模组;智能仓库模组包括扫描登记单元、rfid条码单元、传感定位单元、出口校验单元;数据中心模组包括数据接收单元、信息分类单元、数据存储单元、数据分析单元、数据提取单元、信息融合单元、数据输出单元;综合管理模组包括用户注册单元、企业管理单元、系统管理单元、备案审批单元、订单采购单元、第三方支付单元、查询统计单元。总之,该发明以物质流为导向,借助线上线下管理,对进口废物进行智能化信息管理。但未能准备反应产线实际生产情况。

4.公开号为cn108470309a的专利申请公开了一种银行贵金属金库信息管理系统,用以对银行中的贵金属进行智能化、信息化管理,贵金属存储柜中设有多个存储单元,每一存储单元具有一单元门,每一单元门由一电磁锁控制开启或关闭,每一存储单元具有一可以拉出及推入的抽屉,每一抽屉包括多个存储位,每一存储位用于放置一个贵金属,银行贵金属金库信息管理系统包括:综合管理模组、基础信息管理模组、业务办理模组、贵金属管理模组、统计分析模组和日志管理模组。本发明能够保证贵金属出库、入库等过程的准确、安全与便捷;能够非常方便的对贵金属实物与账面进行核对,并能够实时监控贵金属存放的状态与信息;能够跟踪贵金属的来源去向,以及各网点相应的库存情况等。但未能准确反应设备报警等生产信息。

5.公开号为cn106156454b的专利提供一种基于用户认证和设备与信息管理方法的健康管理系统,系统由健康管理一体机、智能移动终端、健康管理云平台及健康服务团队组成;前端健康管理一体机集成多种检测设备和管理终端,可在社区、公司、家庭等多种场所灵活设置,基于移动互联网和二维码技术的智能化用户认证和设备管理方法,实现了完全的自助式健康检测和健康管理;管理终端用于实现设备管理和检测数据的接收、显示、上传等信息管理功能;智能移动终端与一体机管理终端协同,实现用户认证、设备绑定,及测量数据显示和健康信息管理功能;健康管理云平台实现用户健康数据的存储、处理和健康档案管理;健康服务团队为用户提供健康状况分析和健康咨询服务。该系统综合利用移动互联网、物联网、云计算技术,具有应用丰富、功能完善和自助式健康管理等特点。但未能包括设备以及工单信息。

6.综上,现有技术中,在电池生产企业中存因生产工艺复杂导致上料错误、生产出错,以及因生产出错或其他问题导致的ng料出现,缺少与生产线一体化和流水线化的ng料处理平台,以及质量数据需生产结束后才能统计出来,未能准确反应设备报警等问题。

技术实现要素:

7.本发明针对现有技术中,在电池生产企业中存在因生产工艺复杂导致上料错误、生产出错,以及因生产出错或其他问题导致的ng料出现,缺少与生产线一体化和流水线化的ng料处理平台,以及质量数据需生产结束后才能统计出来,未能准确反应设备报警等问题,提供一种用于电池生产的信息管理系统。

8.本发明的构思之一在于,所述用于电池生产的信息管理系统包括:

9.第一检测模组,用于获取初始电池的第一电池数据;

10.分拣模组,依据所述第一电池数据以对所述初始电池进行产线分配;

11.生产模组,用于控制每条产线上的每个工位依次对所对应的电池进行作业;

12.第二检测模组,包括多个检测单元,每个所述检测单元分别对应的获取每个所述工位来料电池的第二电池数据;

13.ng模组,根据所述第二电池数据判断每个工位上作业后的电池是否合格,并将非合格的电池转运至对应的检修平台进行检修;

14.返修模组,控制检修平台对非合格的电池进行对应的检修或报废处理,并指令所述检修平台将检修后的电池置于对应的工位上继续作业;

15.进一步的,本发明的构思还在于,通过第一检测模组和分拣模组相互配合,将初始电池进行产线分拣,便于将不同类型的电池分至合适的产线;

16.具体的,初始电池在进入产线之前存在一定区别,故在所述第一检测模组上部署有分类分配模型,通过所述第一检测模组获取初始电池的第一电池数据,包括:

17.所述第一检测模组扫描获取所述初始电池的第一电池数据,将所述第一电池数据送入所述分类分配模型中进行正向推理分析,以得到所述初始电池的类别信息;

18.其中,所述第一电池数据包括所述初始电池上的标签和/或所述初始电池的特征,其中,所述初始电池的特征包括电池的形状、尺寸等自身特征,所述初始电池上的标签具体为所述初始电池上被赋予有区别形状、尺寸的标签,标签包括二维码、条码、颜色等能被视觉相机所识别分类的信息,当第一检测模组,即视觉相机,检测到初始电池时,视觉相机可根据初始电池上的标签或所述初始电池的特征对所述初始电池进行分类。

19.更进一步的,本发明的构思还在于,所述分拣模组包括上位机和分选机,所述分拣模组依据所述第一电池数据以对所述初始电池进行产线分配;

20.具体包括:所述上位机根据所述初始电池的类别信息生成不同的分选信号,并将所述不同的分选信号发送给所述上位机;

21.根据不同的分选信号与不同类别的初始电池的对应关系,所述上位机控制所述分选机将不同类别的所述初始电池分选至对应的产线。

22.更进一步的,本发明的构思还在于,生产模组用于控制每条产线上的每个工位依次对所对应的电池进行作业,所述生产模组连接至生产线,实时采集生产过程数据,并将所述生产过程数据传输至信息管理模组,便于后期追溯、质量管理、生产预警和统计分析;

23.具体的,所述生产过程数据包括工位参数、设备参数和电池数据模型,在同一产线加工时根据不同电池配置参数自动把所述电池配置参数相关的设备控制信息传输至信息管理模组。

24.更进一步的,本发明的构思还在于,在所述生产模组内提前预设有工艺作业指导书;

25.所述生产模组根据所述工艺作业指导书对电池生产工艺进行指导,所述工艺作业指导书根据最新的电池生产工艺进行制作,并在生产开始前导入至生产模组内。

26.更进一步的,本发明的构思还在于,在生产模组内预设有生产预警信息;

27.生产模组对生产线运行状态进行实时监控,获取生产线上设备数据、生产数据和电池数据,通过所述数据分析生产状况,并进行生产预警。

28.更进一步的,本发明的构思还在于,生产模组包括:

29.监测单元,用于获取生产线在生产过程产生的生产数据,并将所述生产数据通过有线或无线的方式传输至信息管理模组;

30.生产工艺校准单元,用于获取生产线上设备的控制数据,并将所述控制数据与工艺作业指导书进行比对和校准。

31.更进一步的,本发明的构思还在于,第二检测模组,包括多个检测单元,每个所述检测单元分别对应的获取每个所述工位来料电池的第二电池数据;

32.在产线上的各个工位均设有检测单元,所述检测单元用于获取当前工位的来料电池的第二电池数据,所述第二电池数据为当前工位对电池作业后产生的影响。

33.更进一步的,本发明的构思还在于,所述ng模组上预设标准数据,将所述第二电池数据与所述所述预设标准数据对比分析以判断每个工位上作业后的电池是否合格,并得到非合格电池的分类信息;

34.其中,所述第二电池数据包括对应工位的生产数据和/或检测到的电池参数数据,所述非合格电池包括初步待修复电池、深度待修复电池及报废电池。

35.更进一步的,本发明的构思还在于,不同类型的非合格电池对应不同的检修平台,最大化的增加返修效率,增大产值;

36.所述返修模组包括控制单元、转运单元、在线返修单元、离线返修单元及报废传输单元,所述控制单元根据非合格电池的分类信息分别控制所述转运单元将所述初步待修复电池、深度待修复电池及报废电池均转运至对应的检修平台,所述在线返修单元控制所述检修平台进行在线修复,所述离线返修单元控制所述检修平台进行离线修复,所述报废传输单元控制所述检修平台将所述报废电池进行报废处理。

37.更进一步的,本发明的构思还在于,修复完成后的电池根据需求积累到一定数量即可运输至对应工位继续作业,实现自动化加工和修复,增加良品率和产品合格率;

38.待电池修复后,所述控制单元指令所述生产模组控制所述对应工位的前序工位暂停预设时间,同时所述控制单元控制所述转运单元将修复后的电池在所述预设时间内转运至对应的工位上继续作业。

39.更进一步的,本发明的构思还在于,还包括信息管理模组,用于接收、存储并实时展示对应的所述非合格电池的分类信息,及时进行数据展示有助于技术人员提早发现设备或生产技术存在的问题,形成良性循环。

40.更进一步的,本发明的构思还在于,所述信息管理模组的基础模组包括:

41.数据接收单元,用于接收从各个端口发送的数据信息;

42.信息分类单元,用于将接收到的所述数据信息按照类别进行梳理;

43.数据存储单元,用于将梳理后的数据信息进行分类保存;

44.数据分析单元,用于对分类后的数据信息进行集中处理,并将处理结果返回至数据存储单元进行二次保存;

45.数据输出单元,用于将分析后的数据信息以及处理结果反馈至其余模组或控制终端进行显示;

46.更进一步的,本发明的构思还在于,所述信息管理模组包括基础模组和进阶模组,所述进阶模组的功能通过应用基础模组进行实现,故所述信息管理模组的进阶模组包括:

47.产线管理单元,用于获取生产模组和检测模组的数据信息,并对所述数据信息进行分类、分析;

48.设备管理单元,用于记录和管理电池生产设备的基本信息;所述基本信息包括设备编号、名称、通讯方式、所在产线、工位和权重等信息,用于进行设备管理和设备监控;

49.人员管理单元,用于管理人员的基础信息和人员组织架构,所述基础信息至少包括员工号、姓名、对应产线、对应工序、排班管理、部门模型;

50.计划管理单元,结合电芯数据分析、电芯原始数据、生产配组、产能对生产计划进行有效的派工,减少计划执行过程中的反复调整导致有效的生产力浪费在无效的工作上,使生产计划更合理,进一步提高产能;

51.数据查询单元,用于查询和展示数据存储单元中的数据信息。

52.在一些实施例中,所述生产模组支持自定义报警信息,便于在前期积累的常见生产难点处,当出现问题时及时报警。

53.在一些实施例中,所述ng模组上预设标准数据,将第二检测模组获取的所述第二电池数据和生产模组获取的所述生产过程数据,与所述所述预设标准数据对比分析,以判断每个工位上作业后的电池是否合格,并得到非合格电池的分类信息。

54.在一些实施例中,所述信息管理模组,还用于对经过所述电池生产工序和/或所述检测工序的电池信息进行接收、分类、储存和分析,便于后续生产模组根据所述电池信息对后续电池生产工序操作进行更新;

55.所述电池生产工序为对待加工电池实施的生产操作,所述检测工序为对待加工电池或所述电池实施的检测操作。

56.相比于现有技术,本发明所述的一种用于电池生产的信息管理系统,

57.第一检测模组,用于获取初始电池的第一电池数据;

58.分拣模组,依据所述第一电池数据以对所述初始电池进行产线分配;

59.生产模组,用于控制每条产线上的每个工位依次对所对应的电池进行作业;

60.第二检测模组,包括多个检测单元,每个所述检测单元分别对应的获取每个所述工位来料电池的第二电池数据;

61.ng模组,根据所述第二电池数据判断每个工位上作业后的电池是否合格,并将非合格的电池转运至对应的检修平台进行检修;

62.返修模组,控制检修平台对非合格的电池进行对应的检修或报废处理,并指令所

述检修平台将检修后的电池置于对应的工位上继续作业;

63.信息管理模组,用于接收、存储并实时展示对应的所述非合格电池的分类信息。

64.首先通过第一检测模组和分拣模组相互配合,对初始电池进行产线分配,当初始电池进入产线后,通过生产模组获取生产过程数据,第二检测模组获取第二电池数据,ng模组通过所述第二电池数据判断电池的合格情况,通过返修模组对非合格电池进行返修,并指令所述检修平台将检修后的电池置于对应的工位上继续作业,实现了生产、返修全自动化的管理模式,解决了返修难的问题,提高了产品合格率;

65.另外,通过信息管理模组,可以根据电池加工情况综合管理技术人员、电池和生产技术,进而提高产能,并且通过信息管理模组的数据信息方向的功能,可以避免出现生产报警信息不及时导致问题不能及时解决,产线进度不清晰导致交期不明确,质量数据需生产结束后才能统计出来等问题。

附图说明

66.以下将结合附图和优选实施例来对本发明进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本发明范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

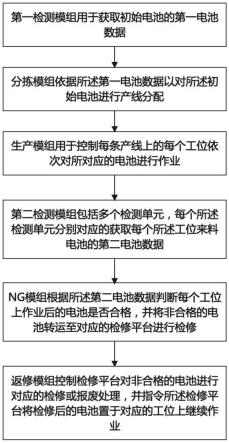

67.图1本发明实施例提供的一种用于电池生产的信息管理系统的结构框图。

具体实施方式

68.下面结合附图1,对本发明作详细的说明。

69.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

70.本发明提供的一种用于电池生产的信息管理系统,具体如图1,所述用于电池生产的信息管理系统包括:

71.第一检测模组,用于获取初始电池的第一电池数据;

72.分拣模组,依据所述第一电池数据以对所述初始电池进行产线分配;

73.生产模组,用于控制每条产线上的每个工位依次对所对应的电池进行作业;

74.第二检测模组,包括多个检测单元,每个所述检测单元分别对应的获取每个所述工位来料电池的第二电池数据;

75.ng模组,根据所述第二电池数据判断每个工位上作业后的电池是否合格,并将非合格的电池转运至对应的检修平台进行检修;

76.返修模组,控制检修平台对非合格的电池进行对应的检修或报废处理,并指令所述检修平台将检修后的电池置于对应的工位上继续作业;

77.信息管理模组,用于接收、存储并实时展示对应的所述非合格电池的分类信息;

78.通过第一检测模组和分拣模组相互配合,对初始电池进行产线分配,当初始电池进入产线后,通过生产模组获取生产过程数据,第二检测模组获取第二电池数据,ng模组通过所述第二电池数据判断电池的合格情况,通过返修模组对非合格电池进行返修,并指令

所述检修平台将检修后的电池置于对应的工位上继续作业,实现了生产、返修全自动化的管理模式,解决了返修难的问题,提高了产品合格率;

79.另外,通过信息管理模组,可以根据电池加工情况综合管理技术人员、电池和生产技术,进而提高产能,并且通过信息管理模组的数据信息方向的功能,可以避免出现生产报警信息不及时导致问题不能及时解决,产线进度不清晰导致交期不明确,质量数据需生产结束后才能统计出来等问题。

80.在一个实施例中,分拣模组依据所述第一电池数据以对所述初始电池进行产线分配,所述分拣模组包括上位机和分选机,所述分拣模组依据所述第一电池数据以对所述初始电池进行产线分配,具体包括:

81.所述上位机根据所述初始电池的类别信息生成不同的分选信号,并将所述不同的分选信号发送给所述上位机;根据不同的分选信号与不同类别的初始电池的对应关系,所述上位机控制所述分选机将不同类别的所述初始电池分选至对应的产线。

82.进一步的,在本实施例中,分选机为机械臂,具体的,所述分拣模组包括上位机和机械臂,所述分拣模组依据所述第一电池数据以对所述初始电池进行产线分配,具体包括:

83.所述上位机根据所述初始电池的类别信息生成不同的机械臂转角信号,并将所述不同的机械臂转角信号发送给所述上位机;

84.根据不同的机械臂转角信号与不同类别的初始电池的对应关系,所述上位机控制所述机械臂转动对应的角度,将不同类别的所述初始电池分选至对应的产线进行作业。

85.在一个实施例中,分选机为传送带和分拨板,具体的,所述分拣模组包括上位机、传送带及分拨板,所述分拣模组依据所述第一电池数据以对所述初始电池进行产线分配,具体包括:

86.所述上位机根据所述初始电池的类别信息生成不同的分拨信号,并将所述不同的分拨信号发送给所述上位机;

87.所述上位机根据不同的分拨信号与不同类别的初始电池的对应关系,控制传送带上传送方向上不同位置的分拨板,将不同类别的所述初始电池分拨至对应的产线进行作业。

88.在一个实施例中,用于电池生产的信息管理系统在电池密封钉装配和焊接中的应,具体如下:

89.生产模组控制所述电池在密封的装配工位加装密封钉,加装完成后第二检测模组作业,第二检测模组中通过控制密封装配工位的检测装置对所述电池进行检测,以获得所述电池的第二电池数据,在本实施例中,所述第二电池数据为电池密封钉装配面的同心度信息和段差信息,ng模组通过所述第二电池数据确定所述电池的加工情况,判断所述电池是否为合格电池,在本实施例中,若判定所述电池为非合格电池,所述控制单元根据非合格电池的分类信息分别控制所述转运单元将所述初步待修复电池、深度待修复电池及报废电池均转运至对应的密封装配检修平台,所述在线返修单元控制所述密封装配检修平台进行在线修复,所述离线返修单元控制所述密封装配检修平台进行离线修复,所述报废传输单元控制所述密封装配检修平台将所述报废电池进行报废处理;

90.所述电池到达检修平台后,返修模组控制检修平台对所述电池进行对应的检修或报废处理,在本实施例中所述电池为初步待修复电池,故在线返修单元控制所述密封装配

检修平台进行在线修复,在线修复可以理解为密封装配检修平台对初步待修复电池进行自动化修复,当离线返修单元控制所述密封装配检修平台进行离线修复,离线修复可以理解为密封装配检修平台将深度待修复电池转运出密封装配检修平台,通过线下的人工修复或多个检修平台协同修复;报废传输单元控制所述密封装配检修平台进行报废处理,报废处理可以理解为密封装配检修平台将报废电池转运出密封装配检修平台,而后将报废电池进行拆解,将其拆解后的部件进行物理性的重复利用或化学溶解进行二次回收利用。

91.根据一些实施例,待电池修复后,所述控制单元指令所述生产模组控制所述对应工位的前序工位暂停预设时间,同时所述控制单元控制所述转运单元将修复后的电池在所述预设时间内转运至对应的工位上继续作业,其中预设时间根据转运单元转运非合格电池所需的时间而定,且转运单元可以是将多个电池同时转运至对应的工位上,也可以是将多个电池依次转运至对应的工位上。

92.根据一些实施例,待电池修复后,所述控制单元指令所述转运单元将检修后的电池置于处于空置状态的对应的工位上继续作业。具体的,所述电池对应产线上的对应工位上设有承载电池的承载槽,待电池修复后,所述控制单元指令所述转运单元将检修后的电池置于对应的工位上空出的承载槽上继续作业,所述空出的承载槽为转运单元转运出所述初步待修复电池、所述深度待修复电池及所述报废电池后空置的承载槽。具体的当每条产线上的每个工位依次对所对应的电池进行作业时,当所述控制单元根据非合格电池的分类信息分别控制所述转运单元将所述初步待修复电池、深度待修复电池及报废电池均转运至对应的检修平台后,空出对应的承载槽,所述控制单元随即控制转运单元将修复后的电池填补至对应工位的承载槽内继续后续的作业。

93.所述电池回到产线后,第二检测模组、ng模组和返修模组将获取的所述第二电池数据传输至信息管理模块,所述数据用于存储、分析并展示非合格电池的出现ng的对应工位、非合格电池的返修情况、非合格电池的再加工情况等。

94.在一个实施例中,所述信息管理模组包括基础模组和进阶模组,所述进阶模组的功能通过应用基础模组进行实现,所述信息管理模组的基础模组包括:

95.数据接收单元,用于接收从各个端口发送的数据信息;

96.信息分类单元,用于将接收到的所述数据信息按照类别进行梳理;

97.数据存储单元,用于将梳理后的数据信息进行分类保存;

98.数据分析单元,用于对分类后的数据信息进行集中处理,并将处理结果返回至数据存储单元进行二次保存;

99.数据输出单元,用于将分析后的数据信息以及处理结果反馈至其余模组进行显示;

100.其中,所述各个端口至少包括生产模组和检测模组,所述数据信息的类别至少包括各个工序的必要信息、电池的基础信息、需在下一工序重点应用的信息、需技术人员重点查看的信息;所述数据输出单元输出的数据信息及处理结果传输至所述数据信息及处理结果对应工序的下一工序,使下一工序的电池生产设备能够及时进行所述数据信息及处理结果的相关处理。

101.进一步的,所述信息管理模组的进阶模组包括:

102.设备管理单元,用于记录和管理所有电池生产设备的基本信息;所述基本信息包

括设备编号、名称、通讯方式、所在产线、工位和权重等信息,用于进行设备管理和设备监控;

103.人员管理单元,用于管理人员的基础信息和人员组织架构,所述基础信息至少包括员工号、姓名、对应产线、对应工序、排班管理、部门模型;

104.计划管理单元,用于结合电芯原始数据、生产配组、产能对生产计划进行有效的派工,减少计划执行过程中的反复调整导致有效的生产力浪费在无效的工作上,使生产计划更合理,产能的最大利用;

105.数据查询单元,用于查询和展示数据存储单元中的数据信息。

106.在一个实施例中,本发明实施例所述信息管理系统具备多种功能,包括:产线管理、设备管理、电池管理、电池管理、人员管理、权限管理、计划管理、电池扫码评级、电池检测评估、数据查询。

107.所述产线管理,用于获取生产模组和检测模组的数据信息,并对所述数据信息进行分类、分析;

108.所述设备管理用于管理所有生产设备的基本信息,所述基本信息包括:设备编号、名称、通讯方式、所在产线、工位、权重;

109.所述电池管理用于管理可组成电池的电池信息,所述电池信息包括:零件编号、名称、规格型号、使用数量、追溯方式、条码特征;

110.所述人员管理用于管理人员的基础信息,所述人员的基础信息包括:员工号、姓名、部门模型;

111.所述权利管理用于对不同使用对象的相关权限进行设置,且支持按照专业、密级访问数据的请求;

112.所述计划管理结合电芯原始数据、生产配组、产能对生产计划进行有效的派工,减少计划执行过程中的反复调整导致有效的生产力浪费在无效的工作上,使生产计划更合理,提高产能;

113.所述电池扫码评级用于当电芯进入电芯条码评级工站时,由扫码获取电芯条码与等级信息,系统根据设备反馈结果存储,同时关联电芯条码与等级数据;

114.所述电池检测评估用于在需检测的工序操作时或操作后进行检测评估,所述检测评估为根据预设的电池信息对需检测的电池进行不良、合格、淘汰的判断,以及生产评估报告;

115.所述数据查询分为电池追溯查询和电池查询,所述电池追溯查询用于查询当前电池组、其所含有模组及每个模组中的每个电芯信息、电芯等级信息以及各工位与设备加工数据信息,所述电池查询用于查询出当前模组中所用料信息以及对应的批次与零件号信息。

116.在一个实施例中,所述生产模组包括:

117.监测单元,用于获取生产线在生产过程产生的生产过程数据,并将所述生产数据通过有线或无线的方式传输至信息管理模组;

118.生产工艺校准单元,用于获取生产线上设备的控制数据,并将所述控制数据与工艺作业指导书进行比对和校准;

119.本发明实施例中的生产模组连接至生产线,实时采集生产过程数据,并将所述生

产过程数据传输至信息管理模组,所述生产过程数据包括工位参数、设备参数和电池数据模型,在同一产线加工时根据不同电池配置参数自动把所述电池配置参数相关的设备控制信息传输至信息管理模组;在所述生产模组内提前预设有工艺作业指导书,所述生产模组根据所述工艺作业指导书对电池生产工艺进行指导,所述工艺作业指导书根据最新的电池生产工艺进行制作,并在生产开始前导入至生产模组内。

120.在一个实施例中,生产模组内预设有生产预警信息,生产模组对生产线运行状态进行实时监控,获取生产线上设备数据、生产数据和电池数据,通过所述数据分析生产状况,并进行生产预警。

121.以上对本发明进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1