一种基于机器学习预测船舶T梁焊接机器人作业时间的算法的制作方法

一种基于机器学习预测船舶t梁焊接机器人作业时间的算法

技术领域

1.本发明涉及船舶制造技术领域,尤其涉及一种基于机器学习预测船舶t梁焊接机器人作业时间的算法。

背景技术:

2.薄板分段流水线上t梁焊接机器人通过先进的离线编程软件,对焊接路径进行规划,生成焊接指令用于机器人焊接作业;理论上焊接全过程无需人员干预,但由于一些主客观原因,导致焊接中断或延长,焊接时间理论作业时间差距较大,存在原因如下:

3.①

机器人操作人员技能水平不达标;

4.②

焊材受潮;

5.③

补板自由边切面不平整;

6.④

焊接路径及焊接参数不匹配;

7.⑤

分段摆放与机器人门架存在较大夹角;

8.⑥

定位焊焊脚尺寸、位置影响机器人寻位和弧压跟踪;

9.⑦

前道装配间隙不达标,一些焊缝无法作业,或模型细节未处理造成动作干涉;

10.⑧

枪头导电性能不佳、清枪不到位有残渣、焊机偶发性故障。

11.通过对大量实船分段焊接作业时间的记录以及经验估计,作业时间与分段焊缝米数呈线性分布,即船舶分段t梁焊缝米数越长,焊接作业时间越长,进一步分析,焊缝米数中立焊缝、贯穿孔焊缝所占比例越高,焊接作业时间越长。

技术实现要素:

12.本发明的目的是提供一种基于机器学习预测船舶t梁焊接机器人作业时间的算法。

13.为了实现上述目的,本发明的技术方案是:

14.一种基于机器学习预测船舶t梁焊接机器人作业时间的算法,其特征在于,包括以下步骤:

15.步骤s1、获取多类型焊缝的焊缝米数,记录其实际作业时间的数据集;

16.步骤s2、按照时间维度把数据集划分为训练集和测试集,分别加载训练集和测试集的分段样本(x,y);

17.步骤s3、对不同焊缝类型的焊缝米数进行归一化处理;

18.步骤s4、使用梯度下降法求解并构建多类型焊缝线性模型,

19.多类型焊缝线性模型为

20.其中,x1为平焊米数,w1为平焊米数影响机器人作业时间的权值,x2为立焊米数,w2为立焊米数影响机器人作业时间的权值,x3为补板焊米数,w3为补板焊米数影响机器人作业时间的权值,x4为肘板焊米数,w4为肘板焊米数影响机器人作业时间的权值,x5为贯穿孔立焊米数,w5为贯穿孔立焊米数影响机器人作业时间的权值,b为线性模型常数;

21.令b=w0,x0=1,将多类型焊缝线性模型转换为向量形式=1,将多类型焊缝线性模型转换为向量形式

22.其中w=(w0,w1,w2,w3,w4,w5)

t

,x=(x0,x1,x2,x3,x4,x5)

t

,

23.假设有n个分段样本(xi,yi),(i=1,2,

…

,n),则

24.步骤s5、采用均方差损失函数评估模型,预测t梁机器人作业时间与实际作业时间不一致程度;

25.步骤s6、设置超参数和模型变量初始值;

26.步骤s7、使用梯度下降法训练模型,求loss函数的最小值,更新权值w的算法;

27.步骤s8、结果可视化,观察loss函数值在测试集数据上的表现,找出训练集loss函数值和测试集loss函数值之间泛化误差最小的训练次数i,重新训练模型,计算得出相应的权值w,得到多类型焊缝线性模型;

28.步骤s9、预测新的船舶分段样本数据在模型上的作业时间。

29.进一步地,步骤s1中,每个分段t梁焊接作业阶段包括平焊作业、立焊作业、补板焊作业、肘板焊作业和贯穿孔立焊作业,分别用“horz”、“verti”、“cl”、“bk”和“vb”表示,数据集中每条数据均记录一个分段t梁实际焊接作业时间和实际作业总时间。

30.进一步地,步骤s2包括,对全时段、近一年、近半年、近一个月、历年同期进行切片。

31.进一步地,步骤s4包括,选取自变量的数量,确定模型类型,

32.当采用总焊缝米数作为自变量预测机器人作业时间,模型为一元线性模型,表现为二维坐标轴上的一条线;

33.当采用两种类型焊缝预测机器人作业时间,模型为二元线性模型,表现为三维坐标轴上的一个面;

34.当采用三类及以上焊缝预测机器人作业时间,模型为多元线性模型,表现为一个超平面。

35.进一步地,步骤s6中,超参数包括学习率η和迭代次数iter,初始变量为权值向量w,w初始化为一个(w0,w1,w2,w3,w4,w5)的随机值。

36.进一步地,步骤s6包括,将loss函数表示为向量形式进一步地,步骤s6包括,将loss函数表示为向量形式

37.其中,x=(x1,x2,

…

,xn)

t

,y=(y1,y2,

…

,yn)

t

,x为一个n行6列的矩阵;

38.求解函数最小值,

39.对w求偏导

40.权值更新算法

41.进一步地,步骤s8包括,重新训练模型,计算得出相应的权值w后,对权值w进行反

归一化处理。

42.本发明通过分段焊缝样本数据特征,构建多类型焊缝线性模型函数,训练出模型中各焊缝类型影响作业时间的权值,预测新分段在机器人焊接工位的作业时间,可应用于多种基于机器人的船舶制造车间,如小组立、中组立、涂装等满足作业物量与作业时间呈线性或接近线性分布的车间,提高船舶制造车间作业时间预测的准确性。

附图说明

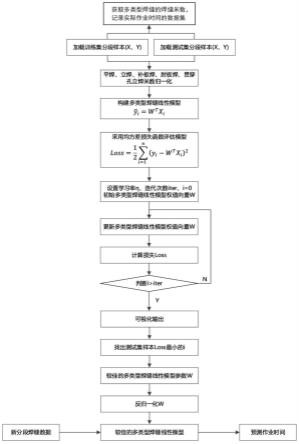

43.图1为本发明使用梯度下降法求多类型焊缝线性模型函数的流程图;

44.图2为本发明数据集输入样本视图;

45.图3为本发明各焊缝类型与作业时间的关系图;

46.图4为本发明训练集数据分布情况图;

47.图5为本发明测试集数据分布情况图;

48.图6为本发明训练损失和测试损失随学习次数下降的记录视图;

49.图7为本发明学习过程中训练损失和测试损失随迭代次数的下降情况可视化视图;

50.图8为本发明训练集训练完成后与实际对比可视化视图;

51.图9为本发明测试集训练完成后与实际对比可视化视图。

具体实施方式

52.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.本实施例公开一种基于机器学习预测船舶t梁焊接机器人作业时间的算法,如图1所示,包括以下步骤:

54.步骤s1、如图2、3所示,获取t梁焊接机器人离线编程软件规划得出多类型焊缝的焊缝米数,以及记录其实际作业时间的数据集,每个分段t梁焊接阶段包括多种焊缝类型的作业,具体为平焊、立焊、补板焊、肘板焊、贯穿孔立焊作业,分别用“horz”,“verti”,“cl”,“bk”,“vb”表示,数据集中每条数据都记录一个分段t梁实际焊接作业时间和实际作业总时间。

55.步骤s2、如图4、5所示,按照时间维度把数据集划分为训练集和测试集,对全时段、近一年、近半年、近一个月、历年同期进行切片,也可按随机方式将数据集划分为训练集和测试集,例如,按7:3划分训练集和测试集,分别加载训练集和测试集的分段样本(x,y)。

56.步骤s3、对不同焊缝类型的焊缝米数进行归一化处理,数据样本中不同类型的焊缝对作业时间影响和所占权重比是不一样的,为提高学习精度,将焊缝数据的值限定在一定范围内,使所有类型焊缝处于同一个范围、同一个数量级下,使其模型更快收敛,得到最优解。

57.步骤s4、选取自变量数量,确定模型类型,当采用总焊缝米数作为自变量预测机器人作业时间,是一个一元线性模型,表现为二维坐标轴上的一条线;当采用两种类型焊缝预测机器人作业时间,是一个二元线性模型,表现为三维坐标轴上的一个面;当采用三类及以

上焊缝预测机器人作业时间,是一个多元线性模型,表现为一个超平面。

58.多类型焊缝线性模型为

59.x1为平焊米数,w1为平焊米数影响机器人作业时间的权值;

60.x2为立焊米数,w2为立焊米数影响机器人作业时间的权值;

61.x3为补板焊米数,w3为补板焊米数影响机器人作业时间的权值;

62.x4为肘板焊米数,w4为肘板焊米数影响机器人作业时间的权值;

63.x5为贯穿孔立焊米数,w5为贯穿孔立焊米数影响机器人作业时间的权值;

64.b是线性模型常数。

65.令b=w0,x0=1,将多类型焊缝线性模型转换为向量形式=1,将多类型焊缝线性模型转换为向量形式

66.其中w=(w0,w1,w2,w3,w4,w5)

t

,x=(x0,x1,x2,x3,x4,x5)

t

,

67.若假设有n个分段样本(xi,yi),(i=1,2,

…

,n),则

68.步骤s5、采用均方差损失函数评估模型,预测t梁机器人作业时间与实际作业时间不一致程度。

69.步骤s6、设置超参数和模型变量初始值,超参数包括学习率η和迭代次数iter,模型变量初始值指权值向量w,初始化为一个(w0,w1,w2,w3,w4,w5)的随机值。

70.步骤s7、使用梯度下降法训练模型,具体为,求均方差损失函数loss的最小值,将loss表示为向量形式,

[0071][0072]

其中,x=(x1,x2,

…

,xn)

t

,y=(y1,y2,

…

,yn)

t

,x为n行6列的矩阵;

[0073]

求解函数最小值,

[0074]

对w求偏导

[0075]

权值更新算法

[0076]

步骤s8、观察loss函数值在测试集数据上的表现,找出训练集loss函数值和测试集loss函数值之间泛化误差最小的训练次数i,如图6所示,训练集loss函数值标识为loss_train,测试集loss函数值标识为loss_test,在训练600~700次之间测试集误差开始上升,泛化误差最小时i为600左右,以此为基准重新训练模型。

[0077]

如图7~9所示,进行训练过程和结果的可视化输出,计算得出在泛化误差最小的权值w,对权值w进行反归一化处理,得到较佳的多类型焊缝线性模型,

[0078]

y=0.02093x1+0.07075x2+0.21526x3+0.10064x4+0.09198x5+1.63374。

[0079]

步骤s9、输入新分段的焊缝数据,根据多类型焊缝线性模型预测新的船舶分段样本数据在模型上的作业时间。

[0080]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1