一种仿生内摆线型波浪前缘叶片及设计方法

1.本发明属于叶轮机械噪声控制技术领域,具体涉及一种仿生内摆线型波浪前缘叶片及设计方法。

背景技术:

2.近年来,受猫头鹰和座头鲸等生物结构的启发,仿生学波浪前缘结构成为气动噪声控制方法研究的热点。而多数研究工作均是针对周期和波长不同组合形式的正弦型波浪前缘结构展开的,其型线结构单一,还没有得到具有权威性和统一性的仿生波浪型叶片降噪设计规律和设计方法。为了实现未来仿生波浪前缘叶片工程应用的目标,需要研究不同型线结构的仿生波浪前缘叶片的降噪规律和降噪效果。本发明为一种仿生学内摆线型波浪前缘叶片设计方法。

3.在已申请专利中,涉及叶片波浪前缘的专利有《一种低压涡轮静子叶片波浪前缘的构造方法》(申请号:cn202110064795.2)、《一种具有波浪前缘和锯齿尾缘的叶片设计方法》(申请号:cn201911068586.4)。上述两个专利均采用正弦型波浪前缘结构,传统的正弦型波浪前缘在波谷处压力脉动较大,限制了波浪前缘的降噪效果,本发明采用的内摆线型波浪前缘结构能够进一步提升仿生学的降噪性能。

技术实现要素:

4.要解决的技术问题:

5.为了避免现有技术的不足之处,本发明提出一种仿生内摆线型波浪前缘叶片及设计方法,该叶片由具有周期性弦长的叶片型线沿展向堆叠形成,构成内摆线型波浪前缘结构的叶片,能够有效提升降噪效果。

6.本发明的技术方案是:一种仿生内摆线型波浪前缘叶片,其特征在于:所述叶片由具有周期性弦长的叶片型线沿展向堆叠形成,构成的叶片前缘结构为内摆线型波浪,且内摆线型波浪前缘叶片的平均前缘线与基准叶片的前缘线一致。

7.一种仿生内摆线型波浪前缘叶片的设计方法,其特征在于具体步骤如下:

8.步骤一:确定基准叶片的基准点o、基准叶型弦长c,最大厚度d及对应的坐标位置p;所述基准点为二维基准叶型的前缘点;

9.步骤二:确定内摆线标准方程中的a值;

10.步骤三:确定凸内摆线型波浪前缘结构或凹内摆线型波浪前缘结构:

11.(1)凸内摆线型波浪前缘结构;

12.1)取x轴上方的内摆线部分作为凸内摆线叶片的波浪前缘部分,y》0;在一个波浪周期内,弦长沿展向的变化规律为:

[0013][0014]

其中:θ为摆线上半部分某点与x轴正方向之间的夹角;一个周期内不同弦长的叶

型数量m由所取θ的数量决定;

[0015]

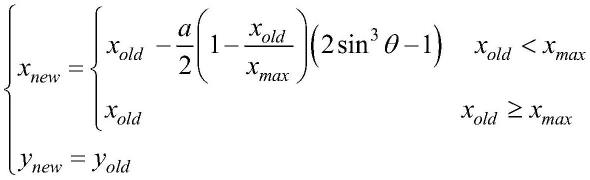

2)当c(z)》c时,将基准点o到最大厚度位置p之间的叶型坐标成比例扩大,当c(z)《c时,将基准点o到最大厚度位置p之间的叶型坐标成比例缩小,p到尾缘点之间的坐标不进行变换;叶型坐标变换公式如下:

[0016][0017]

其中,x

max

:最大厚度位置p点的x坐标;x

old

:基准叶型的x坐标;x

new

:波浪前缘叶型的x坐标;y

old

:基准叶型的y坐标;y

new

:波浪前缘叶型的y坐标;

[0018]

(2)凹内摆线型波浪前缘结构:

[0019]

1)取x轴下方的内摆线部分作为凹内摆线叶片的波浪前缘部分,y《0;在一个波浪周期内,弦长沿展向的变化规律为:

[0020][0021]

其中:θ为内摆线下半部分某点与x轴正方向之间的夹角;一个周期内不同弦长的叶型数量m由所取θ的数量决定;

[0022]

2)当c(z)》c时,将基准点o到最大厚度位置p之间的叶型坐标成比例扩大,当c(z)《c时,将基准点o到最大厚度位置p之间的叶型坐标成比例缩小,p到尾缘点之间的坐标不进行变换;叶型坐标变换公式如下:

[0023][0024]

其中,x

max

:最大厚度位置p点的x坐标;x

old

:基准叶型的x坐标;x

new

:波浪前缘叶型的x坐标;y

old

:基准叶型的y坐标;y

new

:波浪前缘叶型的y坐标;

[0025]

步骤四:将上述得到的具有不同弦长的叶型沿展向堆叠得到一个周期的内摆线型波浪前缘结构,然后将整体沿展向堆叠得到n个周期的内摆线型波浪前缘叶片。

[0026]

本发明的进一步技术方案是:所述步骤二中,设定焦点在x轴上,内摆线标准方程为:

[0027][0028]

有益效果

[0029]

本发明的有益效果在于:

[0030]

(1)基于步骤一,该方法是以基准翼型为对象,从而保证了除前缘部分以外,生成的内摆线型波浪前缘叶片与基准翼型的叶型保持一直,从而保证了后期研究内摆线型波浪前缘对噪声的影响时,控制了内摆线型这单一变量,而不用考虑叶片其它几何参数的影响。

[0031]

(2)基于步骤二和步骤三,该方法提出的内摆线型波浪前缘结构是基于内摆线标准方程中的a确定幅值的,a的大小可根据设计需求选择。

[0032]

(3)基于步骤三,该方法需要确定最大厚度位置,然后对前缘基准点和最大周度位置之间的叶型部分以一定规律进行坐标缩放,以生成内摆线型结构,而剩余叶型坐标与基准叶型保持一致,不需要做任何改动。

[0033]

(4)基于步骤三,在内摆线型结构生成过程中,该方法保证叶型弦长以一定规律沿展向变化,以保证内摆线型波浪前缘叶片的平均弦长和基准叶片弦长保持一致。

[0034]

(5)基于步骤三,未基于x坐标等间距分布生成翼型截面,而是基于θ等间距分布的方式,其优点在于在曲率比较大的地方可以生成较多的截面。

[0035]

基于以上步骤,完成了内摆线型波浪前缘叶片的生成,有效的控制了叶片弦长等其它参数不发生变化。

[0036]

本发明采用的凹内摆线型波浪前缘在波峰位置具有更尖锐的前缘,能够对流场起到更好的调控作用;凸内摆线型波浪前缘构型相邻两个锯齿在波谷处相切,使得波谷处面积较小,而根据前期的研究经验,正弦型波浪前缘在波谷处存在较强声源,通过减小波谷面积则可以有效提升降噪效果。

附图说明

[0037]

图1:基准叶片及叶型示意图;(a)基准叶片正视图;(b)基准叶型;

[0038]

图2:内摆线叶型示意图:(a)内摆线基本参数,(b)凸内摆线型及叶型参数,(c)凹内摆线型及叶型参数;

[0039]

图3:内摆线型波浪前缘一个周期内叶片示意图:(a)单周期凸内摆线波浪前缘,(b)单周期凹内摆线波浪前缘;

[0040]

图4:内摆线型波浪前缘变换结果对比俯视图;

[0041]

图5:内摆线型波浪前缘叶片生成示意图:(a)凸内摆线型波浪前缘叶片,(b)凹内摆线型波浪前缘叶片。

具体实施方式

[0042]

下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0043]

以下结合附图1-5,对本发明进行详细说明:

[0044]

一种由内摆线方程决定的内摆线型波浪前缘叶片,由不同弦长形状相似的叶片型线沿展向堆叠而成。在前缘变换前后,保证波浪前缘的平均前缘线与基准叶片相同。

[0045]

叶片设计方法主要步骤如下:

[0046]

1.确定叶型基准点o、基准叶型弦长c、最大厚度d及对应的坐标位置p。该基准点为二维基准叶型的前缘点。以如图1所示的对称叶片和叶型为例,案例中基准叶片为直前缘对称叶片,不同展向位置的基准叶型弦长c=150mm,最大厚度d=18mm。

[0047]

2.如图2所示,本发明以内摆线方程决定波浪前缘的分布形状,图中θ表示内摆线上的点坐标与x正方向的夹角,该角度用于决定单周期内叶型的展向个数m。此外,为了对比生成效果,案例中取了两种情况:a=10mm,w=20mm和a=10mm,w=40mm。其中,a的含义如下

式所示,表示波浪前缘的幅值;w表示展向周期。内摆线标准方程为:

[0048][0049]

3.基于步骤1和2,确定波浪前缘结构:凸内摆线型和凹内摆线型:

[0050]

(1)凸内摆线型波浪前缘结构

[0051]

1)取x轴上方的内摆线部分(y》0)作为波浪前缘部分,如图2(b)所示。在一个波浪周期内,叶型弦长沿展向的变化规律为:

[0052][0053]

其中:θ的含义与图1相同,c代表基准叶型的弦长,c(z)表示波浪前缘叶片变换前后的弦长。

[0054]

单周期内展向叶型数m由所取θ的数量决定,其优点在于在曲率比较大的地方可以生成较多的截面,如图2(b)所示。为便与说明,本案例一个周期内取19个叶型数,θ间隔10

°

,即m=19,理论上该值越大,叶片前缘生成效果越光滑,该值由设计人员需求决定。图2(b)还给出了波峰、基准、波谷各自叶型的所在位置示意图。

[0055]

由上述公式可知,θ=90

°

时,叶型前缘点为凸内摆线型波浪前缘叶片的波峰;θ=0

°

或θ=180

°

时,叶型前缘点为凸内摆线型波浪前缘叶片的波谷;当θ=52.5327

°

或θ=127.4673

°

时,叶型前缘点与基准叶片的前缘点相同,不用进行坐标的缩放。其它角度处的叶型为波峰到波谷的过渡叶型,以保证波浪前缘结构足够光滑。

[0056]

2)当c(z)》c时,将基准点o到最大厚度位置p之间的叶型坐标成比例扩大,当c(z)《c时,将基准点o到最大厚度位置p之间的叶型坐标成比例缩小,前缘部分变换结果如图4所示,而p到叶型尾缘点之间的坐标不进行变换。叶型坐标变换公式如下:

[0057][0058]

其中,x

max

:最大厚度位置p点的x坐标;

[0059]

x

old

:基准叶型的x坐标;

[0060]

x

new

:波浪前缘叶型的x坐标;

[0061]yold

:基准叶型的y坐标;

[0062]ynew

:波浪前缘叶型的y坐标。

[0063]

一个周期内凸内摆线波浪前缘叶片形状示意图如图3(a)所示,图中还给出了波峰、基准、波谷叶型所在位置。

[0064]

(2)凹内摆线型波浪前缘结构

[0065]

1)取x轴下方的内摆线部分(y《0)作为波浪前缘部分,如图2(c)所示。在单波浪周期内,叶型弦长沿展向的变化规律为:

[0066]

[0067]

其中:θ为内摆线下半部分某点与x轴正方向之间的夹角。

[0068]

一个周期内不同弦长的叶型数量m由所取θ的数量决定,如图2(c)所示,本案例一个周期内取19个叶型数,θ间隔10

°

,即m=19,理论上该值越大,叶片前缘生成效果越光滑,该值由设计人员需求决定。图2(c)还给出了波峰、基准、波谷叶型所在位置。

[0069]

由上述公式可知,θ=270

°

时,叶型前缘点为摆线型波浪前缘叶片的波谷;θ=180

°

或θ=360

°

时,叶型前缘点为摆线型波浪前缘叶片的波峰;当θ=232.5327

°

或θ=307.4673

°

时,叶型前缘点与基准叶片的前缘点相同,不用进行前缘坐标的缩放。其它角度处的叶型为波峰到波谷的过渡叶型,以保证波浪前缘结构足够光滑。

[0070]

2)当c(z)》c时,将基准点o到最大厚度位置p之间的叶型坐标成比例扩大,当c(z)《c时,将基准点o到最大厚度位置p之间的叶型坐标成比例缩小,前缘部分变换结果如图4所示,叶型截面形状与凸内摆线型相同。p到尾缘点之间的坐标不进行变换。叶型坐标变换公式如下:

[0071][0072]

其中,x

max

:最大厚度位置p点的x坐标;

[0073]

x

old

:基准叶型的x坐标;

[0074]

x

new

:波浪前缘叶型的x坐标;

[0075]yold

:基准叶型的y坐标;

[0076]ynew

:波浪前缘叶型的y坐标。

[0077]

一个周期内凹内摆线波浪前缘叶片形状示意图如图3(b)所示,图中还给出了波峰、基准、波谷叶型所在位置。

[0078]

4.基于步骤3,将上述得到的m个不同弦长叶型沿展向堆叠得到单周期的内摆线型波浪前缘结构,结果如图3所示。然后将其沿展向整体堆叠得到n个周期的内摆线型波浪前缘叶片,结果如图5所示。需要说明的是,根据设计人员实际需要,可以生成具有不同周期和不同振幅的凸内摆线型波浪前缘叶片或凹内摆线型波浪前缘叶片。

[0079]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1